关于实现煤化工废水零排放工艺设计的研究

解彬,宋泽宇,雷珂,李芬芬

(1.陕西延长青山科技工程股份有限公司,陕西 西安 710054;2.陕西省化工产品质量监督检验站有限公司,陕西 西安 710054;3.陕西省石油化工研究设计院,陕西 西安 710054)

近年来随着我国煤化工业的迅猛发展,其耗水量也不断的增加,如今面临着水资源短缺、用水困难、废水排放等问题[1]。为节约用水、保护环境,提高水资源的重复利用率,不少煤化工企业进行废水零排放处理技术研究,并取得了一些进展[2]。

零排放是一种理想的闭式用水系统,废水在系统内通过不断的循化或被处理后回用,不会向系统外进行排水,从而达到节约水资源和保护环境的目的[3-4]。废水成分复杂、污染物种类多,含盐量大,为实现废水高回收率和资源化率,本文以两个回用水处理单元的浓排水为零排放装置设计规模,从零排放装置产盐与分盐对废水处理系统进行简述,废水经过系统各阶段的工艺流程处理,最终实现了废水零排放。

1 废水处理工艺方案的确定

1.1 设计规模

本项目来水为两个回用水处理单元的浓排水,分别为回用水-生产废水处理单元的浓盐水(107.67(min)/211.12 m3/h(max))及各回用水-清净废水处理单元的浓盐水(237.13 m3/h(max)),即新建零排放装置设计规模500 m3/h。

零排放装置包含总图运输、高密除硬装置区、事故缓冲区、膜处理装置区、脱COD单元、蒸发结晶装置区、母液干化装置区、工业盐仓库、配电室与控制室及办公室。其中当前调试范围为一阶段,主要包括一级高密除硬单元、膜处理装置(不包括NF等)、事故缓冲装置区、蒸发结晶装置、母液干化装置、配电室与控制室及办公室等。

1.2 零排放装置进水水质

零排放装置进水水量与水质见表1。

表1 零排放装置进水水量与水质

两股废水混合后,送至零排放界区,综合设计水质指标见表2。

表2 综合设计水质指标

2 产品

2.1 产品水

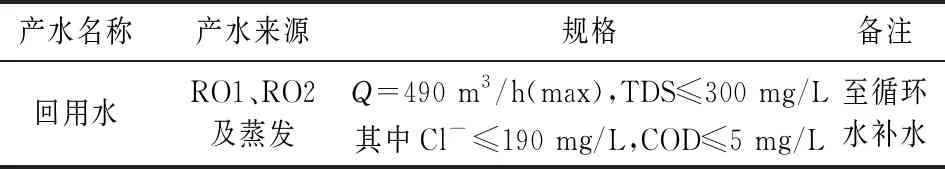

本装置共有三个单元有产水,即自RO1、RO2及蒸发结晶;各单元产水合并后送出界区并返回主装置再利用,主要技术规格见表3和表4[5-6]。

表3 回用水技术规格

表4 外排水技术规格

2.2 产品盐

本装置通过纳滤和蒸发结晶的方式,共产出两种盐,即工业氯化钠和工业硫酸钠,产盐量及指标见表5[7]。

表5 副产工业盐技术规格

3 工艺系统简述

3.1 第一阶段实现零排放出混盐

前端来水,首先进入2个1 000 m3的缓冲水箱,将来水及其系统内的杂水(如过滤器反洗水、树脂再生水等)充分地进行均质,然后通过高一级高密给水泵将混合后的来水送至一级高密度池分配渠,并进入两个同规格的高密度池(330 m3/h×2),充分反应除硬后的高密产水则自流进入一级澄清水箱(即高密产水箱),并通过泵依次输送通过一级多介质过滤器、一级自清洗过滤器、一级超滤后,将高密产水浊度降至0.2 NTU以下,并进入一级超滤产水箱。

一级超滤产水通过一级RO增压泵及一级RO高压泵后进入一级RO装置,对来水进行除盐并浓缩,回收75%水(产水TDS约为195 mg/L)进入产水箱(1 000 m3×2),浓水则通过限流孔板等减压措施,将水压降至0.4 MPa(G)后进入一级脱碳塔和二级脱碳塔进行脱碳,脱除CO2后通过NF增压泵将浓水送至螯合离子交换器进一步去除钙镁离子降低硬度,去除硬度后浓水送入四效蒸发装置可以通过管线分别送入纳滤浓水箱和RO2浓水箱,同时考虑若来水TDS含量低,可以再通过RO2装置,RO2装置将约75%的水回收利用,其产水回收至产水箱,浓水则送至四效蒸发装置。

进入四效蒸发装置后分成两路管道分别送至纳滤浓水缓冲罐和RO2浓水缓冲罐和三效,这里两个型号的泵,现场安装均为两台,另外一台是冷备状态,主要考虑的是系统满足两个阶段的操作问题;通过输送泵将浓盐水分别送至一效蒸发器和三效蒸发器,进而蒸发浓缩结晶,最终从二效和四效中分别排出含盐料浆,并至两个出料罐缓存,后进入离心机进行固液分离,分离后的液体进入两个母液罐,进而返回至二效和四效,固体则通过成套的流化床干燥装置干燥后吨包包装储存运输。

蒸发器所使用的热源为0.5 MPa(G)的低压蒸汽,进入一效加热室,其他各效通过末端冷凝器产生的真空度,将各效产生的二次蒸汽依次送至其下一效,作为下一效蒸发器的热源;一效的蒸汽冷凝后的生蒸汽凝液与部分纳滤浓水换热,以达到回收热量并降低凝液温度的效果,降温后的生蒸汽凝液至生蒸汽凝液罐缓冲并通过生蒸汽凝液外输送泵输送,并通过生蒸汽凝液冷却器与循环冷却水换热并降温后送出界区;另外,二效至四效产生的二次凝液排至各效平衡罐缓冲,同时二效平衡罐中二次凝液要进入三效平衡罐闪蒸,三效平衡罐中二次凝液要进入四效平衡罐闪蒸,最终二次凝液送至二次凝液缓冲罐暂存,之后与RO2浓水及冷却水分别在RO2浓水一级预热器和二次凝液冷却器换热冷却后送至全厂回用水箱。

考虑到有可能会因为前段单元的运行偏差,及装置区无组织的排水(含盐含杂),同时设置一套单效蒸发器,处理并回收水,杂水中的盐及其他杂质则以混盐的形式排出。因蒸发过程中,一些组分(COD等)会不断浓缩富集,为了不影响蒸发装置的稳定运行,需要定期抽出一部分“老化母液”;“母液”富含大量的COD及溶解度较高的盐组分,采用一般的处理方式无法处置,本系统采用真空转鼓干燥装置,将该部分水彻底干化处理,最终保证了整个系统的COD平衡,使得系统维持稳定。

3.2 第二阶段投运脱COD单元和NF装置实现分盐

前端来水进入高密装置至RO1流程不变,RO1产生的浓水经减压后进入特种膜脱COD,该特种膜通过分解大小截留原理,将水中的大分子COD进行浓缩,最后排出脱COD后的产水(70%)及富含COD的浓水(约30%),浓水通过缓冲池缓冲后泵送至前端废水处理单元,产水则至氧化及活性炭单元;考虑到脱COD特种膜的事故情况(如清洗或更换等),RO1浓水也可以直接跨过特种膜直接进入后端单元,故整个系统特种膜后端单元处理规模是按RO浓水量进行设计的。

浓水通过氧化与活性炭吸附的双重作用,将剩余的部分COD进行降解并吸附氧化,脱COD后的活性炭产水则送至二级高密度池,该池既可以去除钙镁硬度,也能够去除硅元素等,处理后二级高密产水自流进入二级高密产水箱并泵送至通过二级多介质过滤器、二级自清洗过滤器、二级超滤,将来水浊度降至0.2 NTU以下,产水脱碳后进入纳滤给水箱,并通过NF增压泵及NF高压泵将含盐废水送至纳滤装置,将水中氯化钠和硫酸钠初步进行分离,并得到富含氯化钠的纳滤产水(80%)和纳滤浓水(20%),纳滤产水送至NF产水箱,因产水TDS较低(约7 740 mg/L),直接送去蒸发不经济,故通过RO2将NF产水进行浓缩;RO2装置将约75%的水回收利用,其产水回收至产水箱,浓水则送至RO2浓水缓冲罐。

浓水分别进入纳滤浓水箱和RO2浓水箱,通过纳滤浓水给料泵进入四效蒸发结晶装置,并依次经过预热、一效蒸发器、二效蒸发器,其水蒸发后冷凝回收,并在二效送出含硫酸钠的料浆,料浆通过离心、干燥等,最终产出工业硫酸钠;RO2浓水也通过RO2浓水给料泵进入四效蒸发结晶装置,并依次经过预热、三效蒸发器、四效蒸发器,其水蒸发后冷凝回收,并在四效送出含氯化钠的料浆,料浆通过离心、干燥等,最终产出工业氯化钠;两股高盐废水(纳滤浓水和RO2浓水)是分别进入一二效和三四效,但热源除一效采用0.4 MPa(G)低压蒸汽外,其余各效依次传递热源(以二次蒸汽的形式)。单效蒸发装置和真空转鼓继续处理杂排水和富集的母液,产出少量的混盐。

4 工艺流程描述

4.1 总图运输系统工艺流程

4.1.1 仪表空气(IA)系统 从南侧界区有一根DN50的仪表空气管道进入零排放装置,为高密除硬装置区、脱COD装置区和膜处理装置区提供气源。从北侧界区有一根DN50的仪表空气管道进入零排放装置,为蒸发结晶装置区和母液干化装置区提供气源[8]。

4.1.2 工厂空气(PA)系统 从南侧界区有一根DN100的工厂空气管道经管廊进入零排放装置,为高密除硬装置区、脱COD装置区和膜处理装置区提供气源。从北侧界区有一根DN50的工厂空气管道经管廊进入零排放装置,为蒸发结晶装置区提供气源。

4.1.3 采暖水(HWS、HWR)系统 零排放装置采用闭式采暖系统,在蒸发结晶装置区设置换热站,利用界区送入的低低压蒸汽作为热源,经换热后向零排放装置区提供合格采暖热水。

4.1.4 循环水(CWS、CWR)系统 从蒸发结晶装置区南侧有两根DN800的循环水埋地管道(供水、回水)进入零排放装置,为蒸发结晶装置区和母液干化装置区提供冷源。

4.1.5 生产水(IW)系统 从蒸发结晶装置区南侧有一根DN50的生产水埋地管道进入零排放装置,供蒸发结晶装置区和母液干化装置区使用、高密除硬装置区、脱COD装置区和膜处理装置区使用。

4.1.6 生活水(SW)系统 从南侧界区有一根DN80的生活水管道经管廊进入零排放装置,为高密除硬装置区、膜处理装置区提供生活水、蒸发结晶装置区和工业盐储存仓库提供生活水。

4.1.7 生活废水(SD)系统 零排放装置膜处理装置区南侧设有化粪池,化粪池泵出的生活废水经南侧界区管廊送出装置界区外。

4.1.8 低压蒸汽(LPS4)系统 从北侧界区有一根DN100的低压蒸汽管道经管廊进入零排放装置,供母液干化装置区真空转鼓使用。

4.1.9 低低压蒸汽(LPS5)系统 从北侧界区有一根DN500的低压蒸汽管道经管廊进入零排放装置,供蒸发结晶装置区使用。

4.1.10 蒸汽凝液(SC)系统 零排放装置内蒸发结晶装置区和母液干化装置区产生的蒸汽凝液一部分送至膜处理装置区,一部分通过DN100管道经北侧界区管廊送出装置界区。

4.1.11 浓盐水(ND)系统 零排放装置进水通过DN350管道从南侧界区经管廊进入高密池缓冲水箱。与事故缓冲区连接的两根浓盐水管道均通过南侧界区管廊进出,并需借助界区外北京石油化工工程有限公司设计范围内部分管廊。高密除硬装置区、脱COD装置区和膜处理装置区之间连接的浓盐水管道均为地上敷设,途经零排放装置西侧管廊。膜处理装置区、蒸发结晶装置区和母液干化装置区之间连接的浓盐水管道均为地上敷设,途经零排放装置东侧管廊。

4.1.12 回用水(RUW)系统 零排放装置产水大部分通过DN300管道从南侧界区经管廊送出装置界区外,还有一部分回用水送至装置内高密除硬装置区、脱COD装置区、膜处理装置区、蒸发结晶装置区和母液干化装置区使用。

4.1.13 排废水(BD)系统 零排放装置内,从高密除硬装置区有一根DN50的排污水管道经西侧管廊与从脱COD装置区至膜处理装置区预留的DN80排污水管道汇合后送至膜处理装置区,汇合点管道扩径至DN80。

4.1.14 其他 从膜处理装置区预留一根DN100的COD浓液管道(COD)经南侧界区管廊送去零排放装置外;从膜处理装置区有一根DN80的事故排水管道(OWW)经南侧界区管廊送去零排放装置外;从膜处理装置区至脱COD装置区预留一根DN20的NaClO管道(NaClO)。

4.2 高密除硬装置区系统工艺流程

主要工艺流程见图1[9]。

图1 高密除硬装置区系统工艺流程

本系统产生的酸碱废水排入高密加药间地沟收集池,通过排水泵送至膜单元反洗水收集池,产生的普通废水则排入高密地沟收集池,通过排水泵送至一级高密污泥缓冲罐。

4.3 膜处理装置区产水工艺流程

4.3.1 膜处理装置区RO产水工艺流程 主要工艺流程见图2。

图2 膜处理装置区RO产水工艺流程

4.3.2 膜处理装置区RO浓水工艺流程 主要工艺流程见图3。

图3 膜处理装置区RO浓水工艺流程

4.3.3 废水和清净分水预处理系统 为了满足反渗透装置进水水质要求,废水预处理设置高密度沉淀池多介质过滤器、超滤。进水通过预处理系统过滤后去除水中硬度、碱度、较大颗粒、浊度、胶体、悬浮物等杂质。出水SDI值≤3,满足反渗透进水的要求[10]。

4.3.4 RO1反渗透回用水系统 反渗透(RO)系统利用反渗透原理,主要去除水中溶解盐类,同时去除了一些大分子和前阶段未去除的小颗粒等。其功能是对经过预处理的水进行脱盐。共设置5组RO装置,主要的作用是将预处理后的废水实现最大量的回用,回收率可达到75%。

4.3.5 纳滤分盐系统 纳滤(NF)系统利用NF原理,主要将废水中氯化钠和硫酸钠尽可能的分离,为后续蒸发结晶产品资源化提供保证;设置四组NF装置,回收率可达到75%~80%。

4.3.6 RO2反渗透系统 RO2系统目的是充分再提浓NF分盐后NF产水,尽可能提高废水回收率所设置,同时有效减少蒸发负荷。设置二组RO2装置,回收率可达到75%[11]。

4.3.7 螯合树脂除硬系统 螯合树脂交换器,设置在RO1浓水脱碳后,可以将废水中的硬度控制 <2 mg/L。螯合树脂交换器设置3台,采用串并联相结合运行的方式。

4.3.8 辅助系统 膜处理单元设置了非氧化杀菌剂加药装置、阻垢剂加药装置、还原剂加药装置、次氯酸钠加药装置、酸加药装置、碱加药装置、树脂再生配套的酸碱再生系统。

4.4 蒸发结晶装置区

四效蒸发结晶装置主要处理浓盐水,是两套 60 t/h 处理能力的四效蒸发装置和一套12 t/h蒸发能力的单效蒸发装置;本装置需满足一二阶段来水的不同要求,一阶段蒸发来水主要为RO1和RO2浓缩后的浓盐水,之后分成两路管道分别送至纳滤浓水缓冲罐和RO2浓水缓冲罐和三效,这里两个型号的泵,现场安装均为两台,另外一台是冷备状态,主要考虑的是系统满足两个阶段的操作问题;而对于二阶段,则两股水分别就是纳滤浓水和RO2浓水,进而进入两个缓冲罐[9]。

之后通过输送泵将浓盐水分别送至一效蒸发器和三效蒸发器,进而蒸发浓缩结晶,最终从二效和四效中分别排出含盐料浆,并至两个出料罐缓存,后进入离心机进行固液分离,分离后的液体进入两个母液罐,进而返回至二效和四效,固体则通过成套的流化床干燥装置干燥后吨包包装储存运输。

蒸发器所使用的热源为0.5 MPa(G)的低压蒸汽,进入一效加热室,其他各效通过末端冷凝器产生的真空度,将各效产生的二次蒸汽依次送至其下一效,作为下一效蒸发器的热源;一效的蒸汽冷凝后的生蒸汽凝液与部分纳滤浓水换热,以达到回收热量并降低凝液温度的效果,降温后的生蒸汽凝液至生蒸汽凝液罐缓冲并通过生蒸汽凝液外输送泵输送,并通过生蒸汽凝液冷却器与循环冷却水换热并降温后送出界区;另外,二效至四效产生的二次凝液排至各效平衡罐缓冲,同时二效平衡罐中二次凝液要进入三效平衡罐闪蒸,三效平衡罐中二次凝液要进入四效平衡罐闪蒸,最终二次凝液送至二次凝液缓冲罐暂存,之后与RO2浓水及冷却水分别在RO2浓水一级预热器和二次凝液冷却器换热冷却后送至全厂回用水箱。

本装置离心泵所使用的机封水通过机封水循环泵输送至各泵,各泵的机封水回收并返回至机封水循环罐;本装置各点使用的冲洗水则通过单独设置的冲洗水系统,即冲洗水罐和冲洗泵,并在厂房各用水点设置有相应的管路,且通过泵的变频设置,始终保证冲洗管内有一定的水压,保证了各用水点随机使用性。

4.5 母液干化装置区

高浓缩含盐有机废水的干燥装置主要由转鼓干燥机、配套设备和控制系统等构成[12]。当真空转鼓干燥机通入1.0 MPa(G)的蒸汽,开启真空泵,整套系统真空度在-80~-50 kPa(G)下,以增大传热原始动力,最大可能提高蒸发效率。高浓缩含盐有机废水依次经进料缓冲罐、进料泵、转鼓进料缓冲罐、转鼓进料泵送入真空转鼓干燥机内的料盘中,转鼓底部部分接触料盘中的物料即“洗液”,通过不断旋转将“洗液”粘到转鼓表面,转鼓旋转至离开液面后,粘在转鼓表面的“洗液”受转鼓内蒸汽加热而蒸发,挥发分被蒸发,二次蒸汽进入冷凝器,与30 ℃的循环水换热冷凝,冷凝至二次蒸汽凝液罐后,部分通过冷凝水泵作为清洗水清洗进料缓冲罐、转鼓缓冲罐和干燥机,部分外排到指定地点,而盐分粘在转鼓表面,转鼓旋转至出料口时,通过刮刀将盐分从转鼓上刮下,并送至设备外并收集,干燥机排盐口设置锁气设施以维持系统的真空状态,排出的固体盐定期收集外运,而干燥机壳体液位通过溢流控制,高于溢流口的物液通过溢流口回流至转鼓缓冲罐。整个系统通过真空泵维持真空环境,以提高蒸发效率。

5 结论

(1)以两个回用水处理单元的浓排水设计零排放装置,得到的产品水和产品盐均符合技术规格,达到了废水零排放的目的,具有一定的社会效益和经济效益。

(2)在零排放装置产出混盐阶段采用真空转鼓干燥装置,将废水彻底干化处理,最终保证了整个系统的COD平衡,使得系统维持稳定。

(3)设置5组RO装置对经过预处理的水进行脱盐,实现对废水最大量的回用,回收率可达75%;对螯合树脂交换器采用串并联相结合运行的方式,能够将废水中的硬度控制<2 mg/L。

(4)对废水进行高密除硬、膜处理装置产水、蒸发结晶和母液干化处理,形成废水零排放系统化、一体化工艺,对废水进行零排放,为践行生态文明,实现美丽中国做出贡献。