隧道钢拱节点让压性能分析

董 标, 杨进京, 殷洪波, 徐国林, *

(1. 西南林业大学土木工程学院, 云南 昆明 650224; 2. 中铁二院昆明勘察设计研究院有限责任公司, 云南 昆明 650200)

0 引言

深挖隧道遇软弱围岩时,在较高的地应力下往往会产生大变形,随后出现衬砌开裂、支撑扭曲和围岩坍塌等问题。这些问题可能造成重大经济损失,也给隧道支护技术带来巨大挑战[1-2]。

针对软岩大变形问题,主要支护技术有及时强支护、分层多次支护和可让式支护等[3]。及时强支护是指及时在刚开挖的隧道中设置大刚度的支护结构,用以承载开挖后的所有围岩压力,其刚度往往大于规范推荐值,结构处于高应力状态[4];分层支护是一种通过多次支护以弥补刚度不足的支护方式,但因为破坏是一个快速的过程,采用分层支护时,常出现因支护不及时而坍塌的现象,为此杨峰[5]对支护的施作时机进行了研究;让压支护是一种通过释放围岩位移降低围岩压力,释放变形的同时提供稳定承载力的新型支护方式[6]。合理的支护措施应是“边支护边让压,抗让结合”,这样既能解决及时强支护不经济的问题,又能解决分层支护不及时的问题。因此,目前让压支护被认为是最佳的支护方式,本文解决软岩大变形问题也正是基于此理论。

常用的让压支护结构有让压锚杆、可伸缩钢拱和可压缩层等。让压锚杆[7-8]应用最早且最广泛,但当变形过大时,常出现衬砌开裂、锚杆拉断等问题。可伸缩性钢拱支撑[9-10]通过接头滑移实现位移释放,但常因接头变形失去滑移性能。文献[11-13]对可压缩层进行研究,提出“管片衬砌碎石”和“管片衬砌陶粒”2种可压缩层结构,并对可压缩混凝土和膨胀黏土进行了试验和数值分析。仇文革等[14]提出一种利用材料延性实现能量释放的限阻器,但限阻器存在变形不可控和容易引起局部失稳的问题。此外,还有学者对支护系统进行研究以实现更好的支护效果,如汪波等[6]提出让压锚杆、可伸缩钢拱架和变形控制器相结合的让压支护系统;胡雄玉等[12]提出锚杆、可压缩层和管片衬砌共同作用的支护体系;文献[15]提出“U型钢架+注浆锚杆”的联合支护技术。

综上所述,目前让压功能主要通过材料屈服变形实现,但工作时材料承载力下降,存在失稳问题。本文通过构件滑动摩擦和挤压实现变形释放,提出一种变形可控的让压节点,并采用数值模拟和原型节点试验对节点刚度和让压性能进行分析。

1 让压原理及节点设计

1.1 让压原理

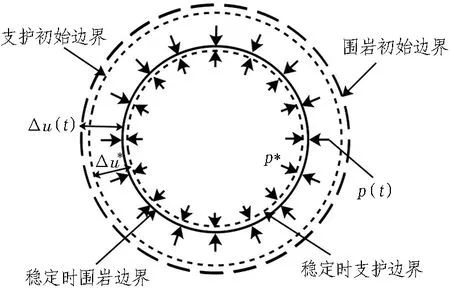

隧道开挖后,围岩中赋存的能量较大,待完成支护后,围岩与支护相互作用直到平衡。从开挖到围岩和支护相互作用平衡这一过程如图1所示。围岩边界产生Δu(t)的相对位移,支护边界产生Δu*的位移,平衡时围压p(t)与支护径向力p*相等。

图1 开挖—围岩和支护作用平衡的过程

传统强支护是一种刚性支护,到达稳定时相对位移Δu*较小,支护径向力p*较大。为保证支护安全,因而使用更多的支护材料,但当作用到初期支护结构上的压力超过承载极限时,会出现初期支护变形甚至垮塌的问题。

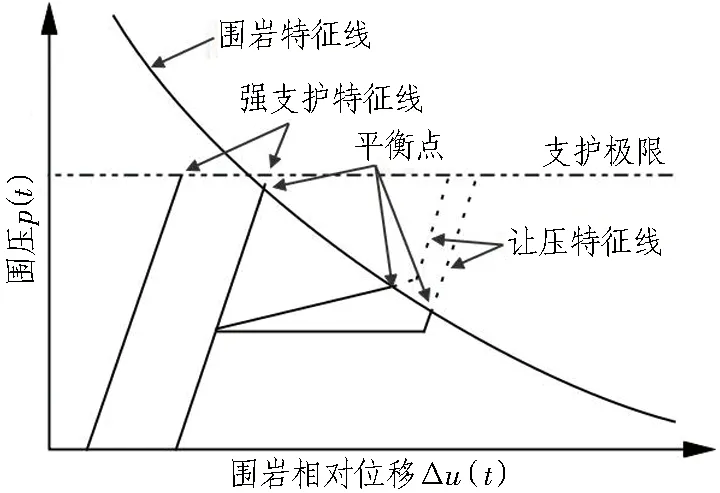

围岩与强支护和让压支护在围压下的特征线如图2所示,图中虚线表示支护剩余性能。强支护全过程与让压支护前期的性能特点是位移增量小,承载力变化快,其中让压支护力到达一定值后,增量变小,直到平衡或让压结束。图2中,让压特征线到达平衡的围压远低于强支护,围压越低支护越安全。进一步可得出,若能有控制地释放围岩变形,将会提高支护安全性。

图2 支护特征线

对图2中4条支护特征线的性能进行分析可知: 1)强支护中的一条到达支护极限但未到达平衡,此支护下将发生坍塌;另一条在近支护极限位置到达平衡,但此支护是危险的。2)有水平让压段支护的平衡点最低,在4组支护中最安全;无水平让压段支护的让压值随位移线性变化,在4组中安全储备最高。2条让压特征线均有较多的剩余性能,属于设计过剩,可在保证安全的条件下减少钢材用量,降低工程成本。

1.2 构造设计

仇文革等[14]提出利用材料峰后性能释放围岩压力的限阻器。该限阻器由两相向连接板和两连接板之间的竖向限阻板组成。在竖向力作用下,限阻板屈服变形,实现压力释放;限阻器在屈服后出现断崖式支护抗力变化,减小值占初始峰值的60%左右。剧烈的支护抗力变化,更多地考虑了让压性能,而削弱了支护功能。

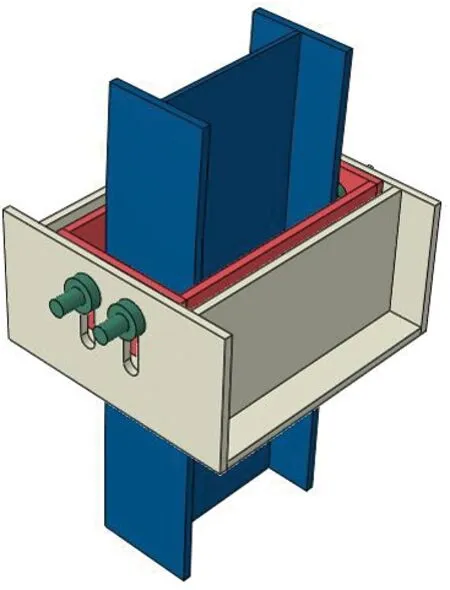

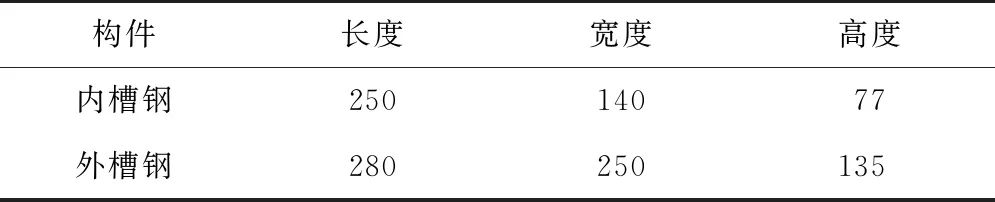

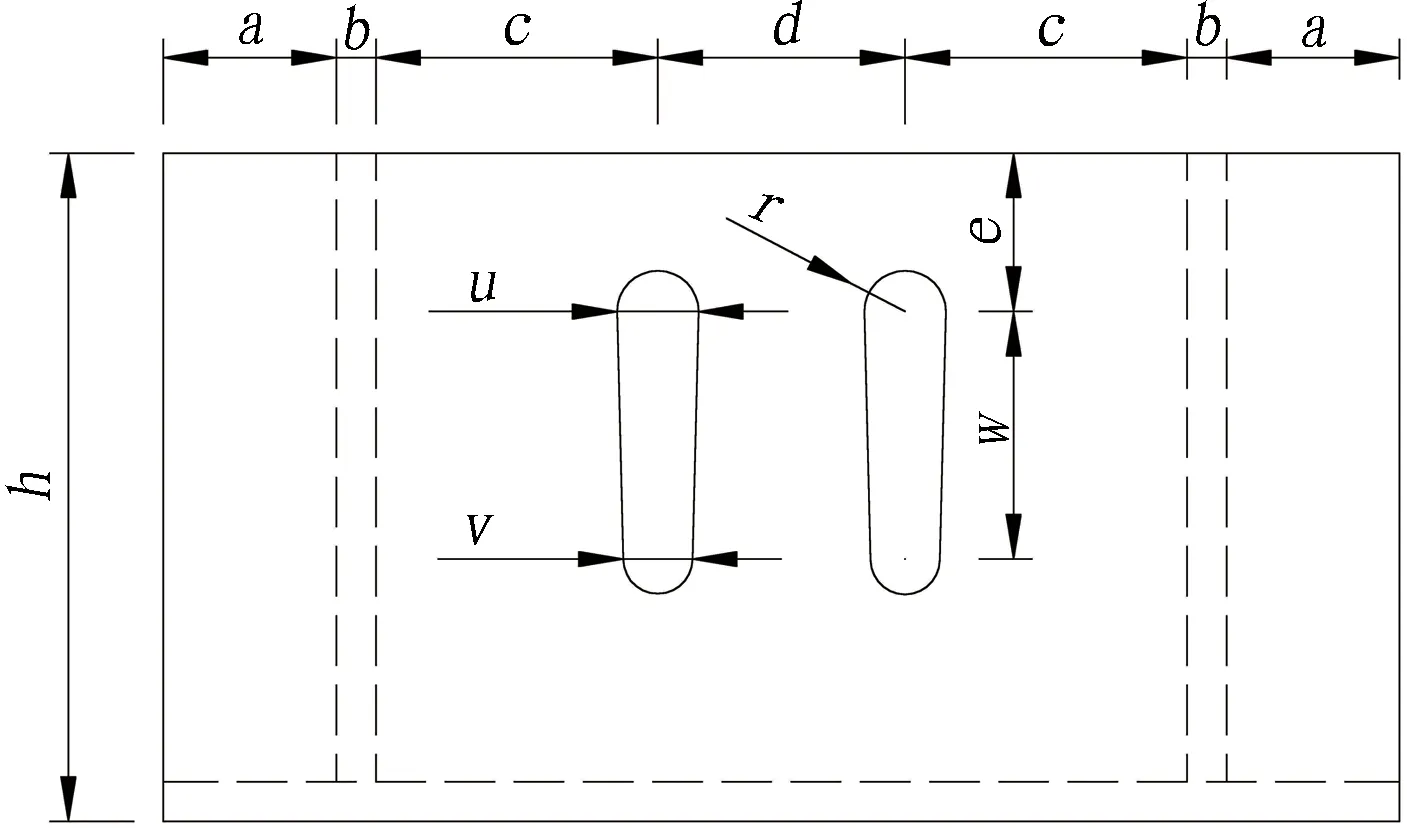

为改进限阻器屈服变形过程不可控这一问题,提出利用滑槽引导释放变形的让压节点,让压节点构造及装配如图3所示。让压节点由内槽钢、外槽钢和高强螺栓组成,内、外槽钢之间采用型号为GT/B 1228 M16×60的高强螺栓连接,槽钢尺寸见表1。滑槽长度为50 mm,钢材类型均为Q235,滑槽面参数如图4所示,详细尺寸见表2。

(a) 节点构造

表1 槽钢尺寸

图4 滑槽面参数

表2 滑槽面参数尺寸

1.3 螺栓受剪强度

高强螺栓滑动过程中出现预紧力松弛特性[16],假定滑动过程中无预紧力损失,摩擦面抗滑移系数不会因接触面破坏而改变,对高强螺栓受剪性能进行分析。根据《钢结构设计标准》,其受剪承载力

N=0.9kNfμp。

(1)

式中:k为孔型系数,标准孔取1.0;Nf为传力摩擦面数目;μ为抗滑移系数,Q235钢未处理的表面取0.3;p为高强螺栓预紧力设计值,M16 mm 10.9级取100 kN。

由式(1)计算得每个螺栓受剪承载力设计值为54 kN。每个节点有4个高强螺栓,I160工字钢极限承载力为200 kN,每个螺栓最大荷载为50 kN,小于受剪承载力设计值,不会发生剪切破坏。

2 数值模拟

围岩挤压作用下,隧道支撑受径向和轴向作用,下文将通过数值模拟对让压节点的抗弯刚度、抗压强度和让压性能进行分析。

2.1 模型概况

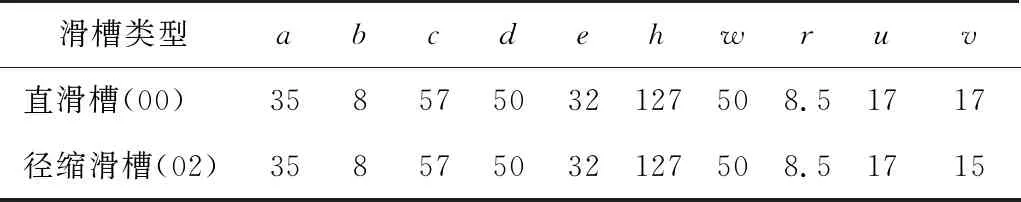

在ABAQUS中建立让压节点模型。截取一段工字钢用以施加和传递荷载,工字钢尺寸见表3;所有构件采用Q235钢材,弹性模量为206 GPa,密度为7 850 kg/m3,泊松比为0.3,屈服极限为235 N/mm2,采用理想弹塑性本构模型;螺栓采用C3D4单元,其余构件采用C3D8R单元。在下单元工字钢底部设置3个方向的位移约束,上单元工字钢顶部施加荷载,初始增量步为0.01,最小增量步为1×10-5,采用动力隐式方法求解。

表3 工字钢尺寸

接触特性和螺栓预紧力的设置如下: 在上下工字钢和内外槽钢底板之间及螺杆与螺母之间设置绑定接触,其余所有接触面和内外槽钢底板之间设置摩擦接触,摩擦因数为0.15;螺栓预紧力通过螺杆轴向拉力实现,在螺杆内的剖切面上施加,并为其指定螺栓轴位置,且为保证计算收敛,应作为线性荷载在初始分析步中施加。

2.2 径向作用

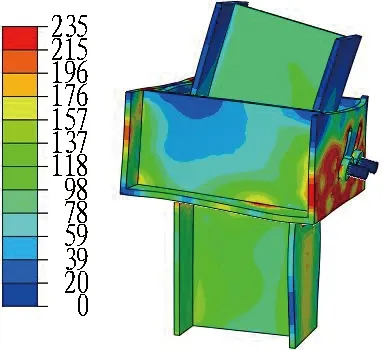

围压作用下钢拱支撑承受径向作用,传统法兰板连接节点满足承载力要求,破坏一般发生在支撑上。为分析让压节点是否满足径向承载力要求,在工字钢顶部施加10 kN的水平力,对比让压节点与法兰板连接节点的应力分布(如图5所示),形变比例为1∶1。可以发现,让压节点发生偏压滑动,与法兰板连接的节点相比,屈服的范围和变形幅度更小,故抗剪和抗偏压性能更高。也可从构造上对这一性能进行评价,因为让压节点中有4块加劲板,承载力强于法兰板螺栓。

(a) 让压节点应力

2.3 轴向作用

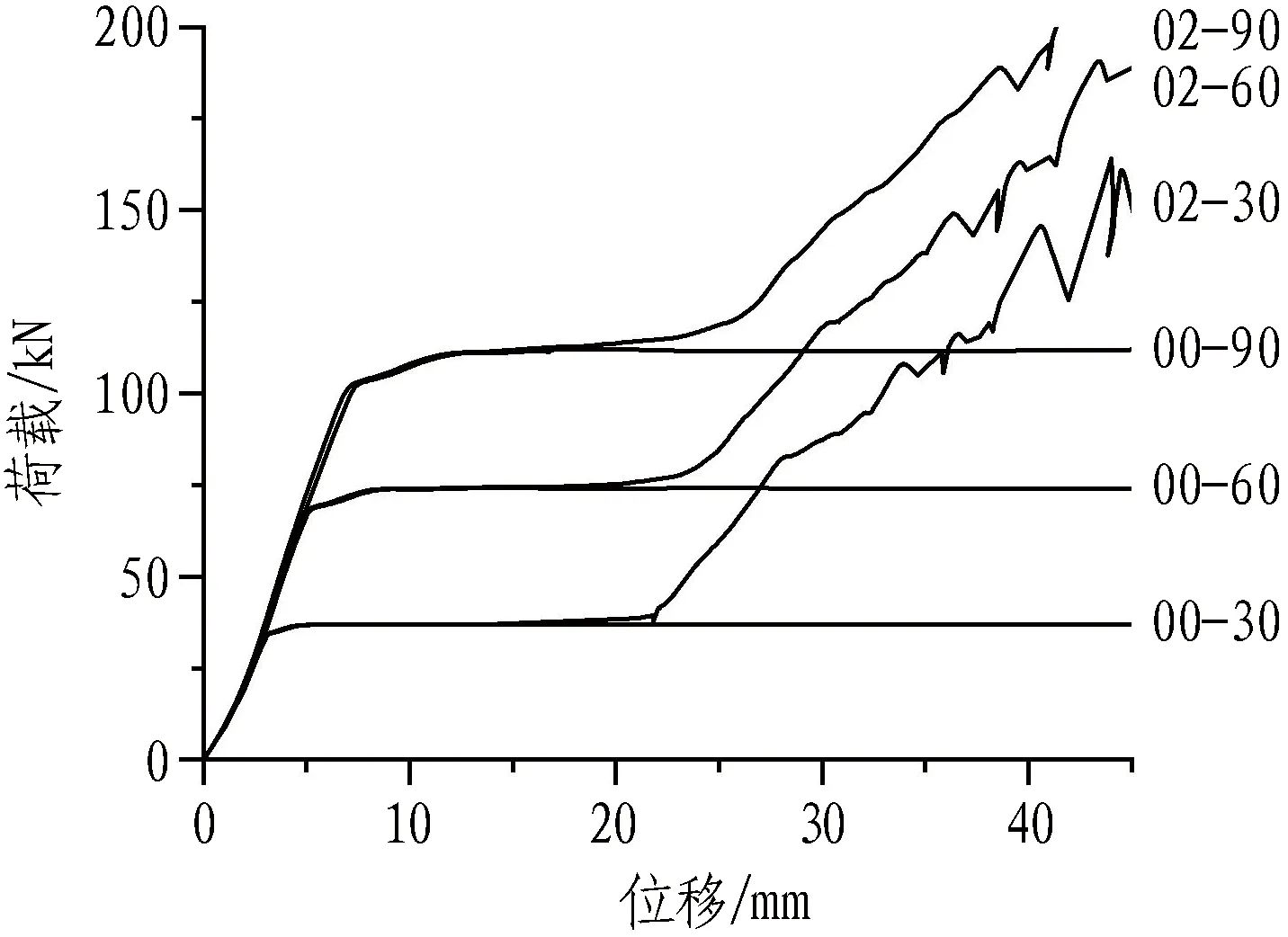

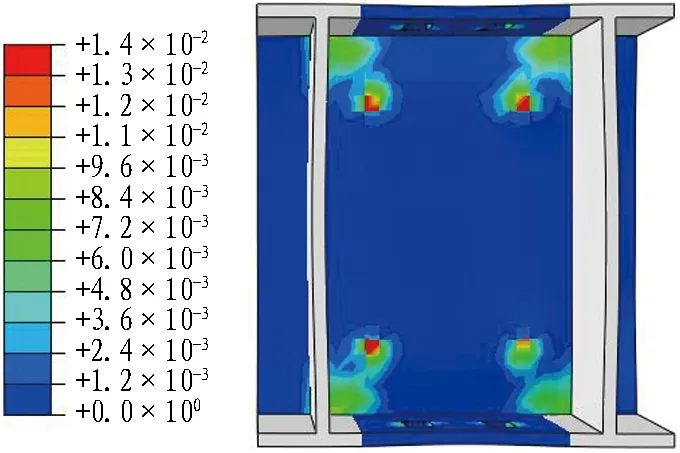

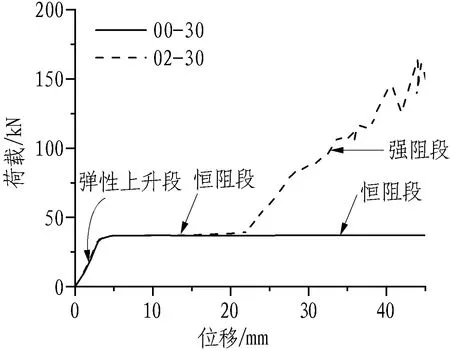

在预紧力分别为30、60、90 kN时,分析直滑槽和径缩槽2种滑槽类型让压节点的让压性能和受力分布情况。荷载-位移曲线数值模拟结果如图6所示。图中,00表示直滑槽,02表示径缩滑槽,其后数值表示预紧力值。90 kN预紧力下直滑槽等效塑性应变如图7所示。

图6 荷载-位移数值模拟曲线

(a) 底板

由图6中可知: 1)同一滑槽的性能曲线趋势相同; 2)直滑槽呈水平趋势,预紧力越大荷载越大; 3)径缩滑槽先水平后上升,预紧力越大荷载上升越早; 4)对比同一预紧力下不同滑槽性能曲线可知,除径缩滑槽上升段外,其余部分均重合。

由图7可以看出: 1)90 kN预紧力下,直滑槽与工字钢接触的4个边角塑性应变最大,且从外槽钢4个焊脚向45°方向延伸; 2)螺栓下滑面上发生塑性变形,口径外侧强于内侧,塑性应变分布较集中。

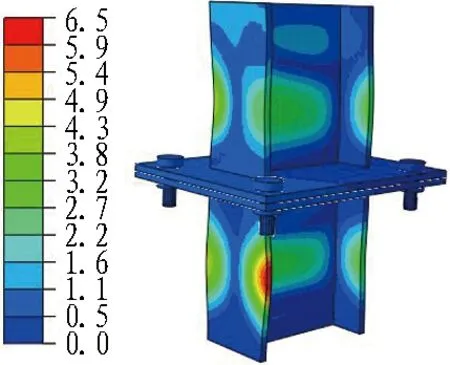

采用300 kN轴力和90 kN螺栓预紧力建立让压节点有限元模型,并与传统工字钢拱架法兰板连接模型进行对比,其位移与应力分布对比如图8所示。由图8可知,让压节点竖向位移约为传统法兰板连接节点位移的7.8倍,但让压完成后其承载特性与法兰板连接节点相同,具备支护特性与让压特性;不足之处在于让压节点用钢量约为法兰板式节点的3倍,加工较复杂。

(a) 位移对比(单位: mm)

对2种滑槽的让压节点荷载-位移曲线按工作过程进行划分,如图9所示。图中,曲线00-30分为弹性上升段和恒阻段,曲线02-30分为弹性上升段、恒阻段和强阻段。弹性上升段中荷载和位移近似线性关系,此阶段螺栓尚未滑移,位移量主要由材料弹性变形产生;恒阻段荷载保持恒定,螺栓滑动,阻力由摩擦力提供;强阻段中的阻力由接触面摩擦力和挤压力2部分组成,挤压阻力随位移增加而增加,整体趋势为线性上升。

图9 让压节点工作过程

由数值模拟结果可以知,让压节点工作曲线符合让压理论,与理想工作曲线相接近,符合预期性能目标。

3 试验分析

3.1 试验准备

根据数值模拟结果,对节点的让压性能做进一步探究,试验条件与数值模拟相同。1)加工让压节点; 2)采用型号为231005的CENECA力矩扳手施加螺栓预紧力,将螺栓预紧力转换为力矩,力矩系数K=0.187 5; 3)采用微机控制电液伺服压力机(YAW-5000F)进行加载,加载方式为程控,荷载大小为200 kN,速度为1 kN/s。让压节点组装完成后如图10所示。

(a)

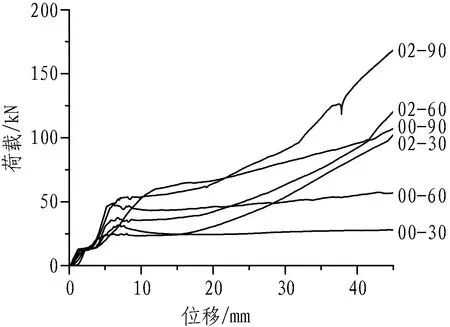

3.2 试验结果

不同滑槽类型的让压节点试验载荷-位移曲线如图11所示。由图11可知: 1)在30、60、90 kN预紧力下,开始工作荷载依次为25、45、50 kN; 2)45 mm位移下,最大荷载约为175 kN,最小荷载约为25 kN; 3)所有曲线初期存在小台阶,本文认为这是大压力机对小荷载的控制精度不足造成的二次再加载。

图11 让压节点试验荷载-位移曲线

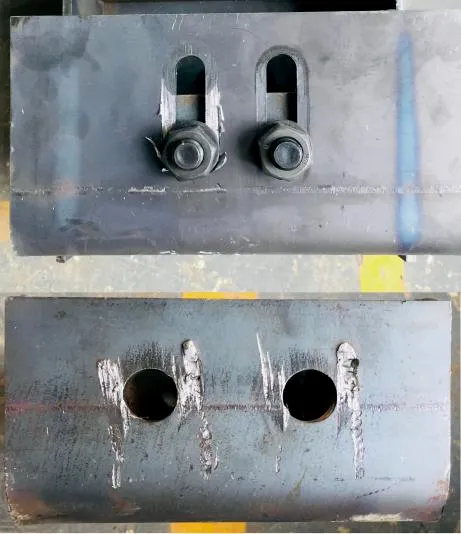

查看加载后的试件发现,大预紧力和径缩滑槽的节点发生局部破坏,螺栓与内外槽钢接触面上发生破坏,内槽钢加劲板弯曲,如图12所示。

图12 破坏的试件

从整体上看,内外槽钢滑动时,能提供稳定支护力,可通过孔径和预紧力控制滑动阻力。从细部上看,竖向荷载作用下,螺栓受拉,滑槽面和加劲板受压,当内外槽钢底部接触时,上下单元形成荷载连通,此时的承载力取决于工字钢的强度。

3.3 结果对比

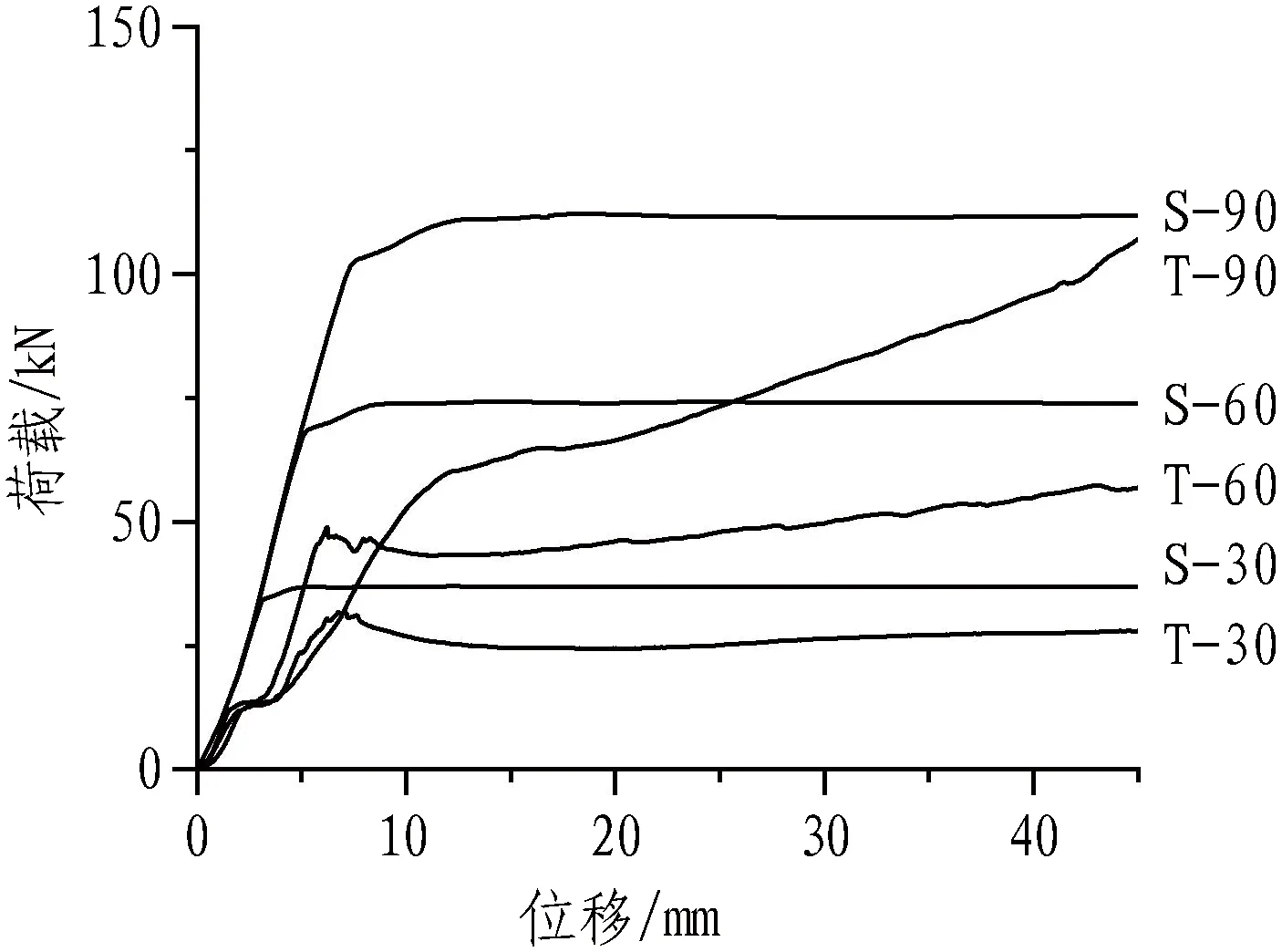

对比直滑槽型让压节点的数值模拟结果与试验结果,荷载-位移曲线如图13所示。图中“S”表示数值模拟结果,“T”表示试验结果,其后参数表示预紧力。

图13 直滑槽型让压节点数值模拟与试验荷载-位移曲线

图13中,低预紧力下数值模拟结果与试验结果相差较小,但随预紧力增大误差变大。在45 mm处,二者最大荷载相差约10%,由此分析螺栓受拉预紧力松弛、接触面破坏和滑槽面板弯曲是引起误差的主要因素。

3.4 耗能分析

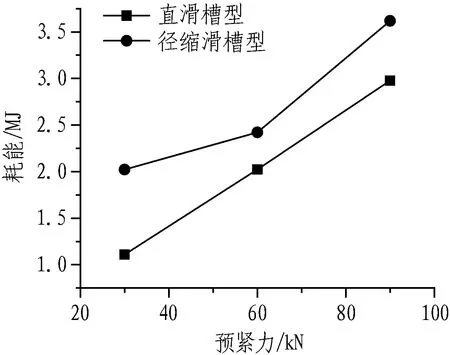

用位移与荷载乘积表示耗能,直滑槽和径缩滑槽2种让压节点的耗能-预紧力折线如图14所示。从图中可以看出: 直滑槽型节点耗能-预紧力线性增大,径缩滑槽型节点有拐点;同一预紧力下,径缩滑槽型节点耗能高于直滑槽型节点的耗能。综上表明,预紧力和滑槽类型对耗能影响大。

图14 耗能-预紧力折线

3.5 工程应用结果

实际工程中,可通过布置多个节点和/或适当加长滑槽长度满足更大滑移量需求。在喷射混凝土以后,滑动性能不受影响,但滑动会引起喷射混凝土局部挤压破裂,可预留喷射混凝土后浇带(待让压后再浇筑区域)。

让压节点通常布置在拱顶、拱腰和拱脚位置,实际数量根据围岩类别、围压分布、隧道跨度等因素确定。组装时,直接将节点内槽钢底板与单元一端焊接,待调整好位置后,再将外槽钢底板与下单元焊接。

4 结论与讨论

让压节点能够解决传统强支护和分层多次支护用于高地应力隧道时,工程经济性差和支护安全性低的难题。基于让压技术,本文提出新型让压节点,研究节点滑槽类型和预紧力对其侧向刚度和轴向让压性能的影响规律,得出以下结论:

1)新型让压节点利用接触面摩擦滑移释放节点变形,滑动时能提供稳定的承载力,符合“边支护边让压,抗让结合”的理念。

2)让压节点抗剪性能强,其释放的变形量约为法兰板连接节点的7.8倍,且释放变形后不影响支护性能,施工方便,可用于软岩变形隧道。

3)本文仅分析了滑槽形状和预紧力对节点让压性能的影响,未考虑岩土类别、隧道埋深、节点布置位置以及施工断面不平整引起的受力不均等影响因素。