基于能源桩的城市隧道路面融雪防结冰技术探究

黄 俊, 董盛时, *, 季红玲, 张忠宇, 杨 奎, 陈 聪, 董 飞, 葛 栋

(1. 苏交科集团股份有限公司, 江苏 南京 210019; 2. 江苏省水下隧道绿色智慧技术工程研究中心, 江苏 南京 210019)

0 引言

近几年,我国城市隧道发展迅速,隧道交通形式越来越复杂,其中城市隧道敞开段纵坡最大可达5%[1]。相关研究表明,交通事故率随着道路纵坡坡度的增加而上升[2]。同时,隧道敞开段暴露在外部环境中,雨雪天气给车辆在该段路面的驾驶安全提出了考验。以南京地区为例,根据相关研究统计[3],南京地区在1960—2007年间路面积雪和结冰的平均天数分别为8 d和50 d,其中,2007年积雪深度达到36 mm。此外,南京地区在2008年和2018年都经历了较大程度的降雪,因此,隧道敞开段路面融雪除冰就显得十分必要。

传统融雪除冰方法效率低、后处理、融雪不彻底甚至存在污染[4],有学者开始关注更加高效、节能、环保的道路路面防结冰技术。其中,采用地热管法进行路面防结冰的方法得到了国内外学者们的关注。地热管法是将地下岩土体或者水体的热能提取出来,用以实现路面防结冰。美国、北欧和日本等发达国家较早开展了相关的研究工作,并进行了一些工程应用。例如,美国华尔街道桥融雪化冰系统[5]、瑞士AS高速公路路桥工程[6]以及日本岩手县建成的路面融雪化冰系统[7]等。目前,已有的大部分工程案例是通过钻孔埋管的形式提取地下的浅层地热能,且主要应用于高速公路、桥梁以及机场停机坪[8-9]。

对于城市隧道,如果采用钻孔埋管的形式提取浅层地热能,将大量占用城市地下空间资源,不利于城市后期的开发。城市隧道拥有明挖隧道的桩基础、连续墙等支护结构,以及盾构隧道的衬砌管片。已有研究成果表明这些地下结构是浅层地热能利用的良好载体[10-13],如果能够将这些结构利用起来,通过这些结构提取浅层地热能,不仅能提高地下换热器的换热性能,而且能节省大量的钻孔费用和地下空间资源。然而,目前利用地下结构提取浅层地热能用于隧道路面防结冰的研究鲜有报道,只开展了零星的试验研究[4],对于其系统设计与运行的可靠性、节能环保效果还缺乏足够的认识。

因此,本文提出利用隧道桩基础提取浅层地热能进行路面防结冰的系统原理及运行理论,结合清凉门隧道工程进行城市隧道地热防结冰系统的设计,论证设计方案及系统运行的可行性,并探究系统运行的节能环保效果。

1 城市隧道桩基础地热防结冰系统原理与理论分析

1.1 隧道桩基础地热防结冰技术原理

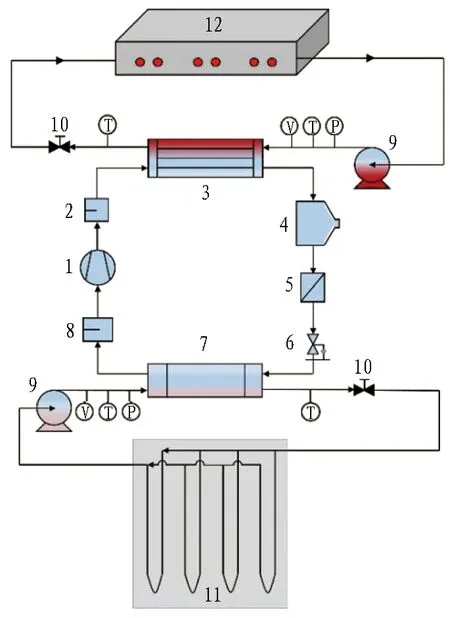

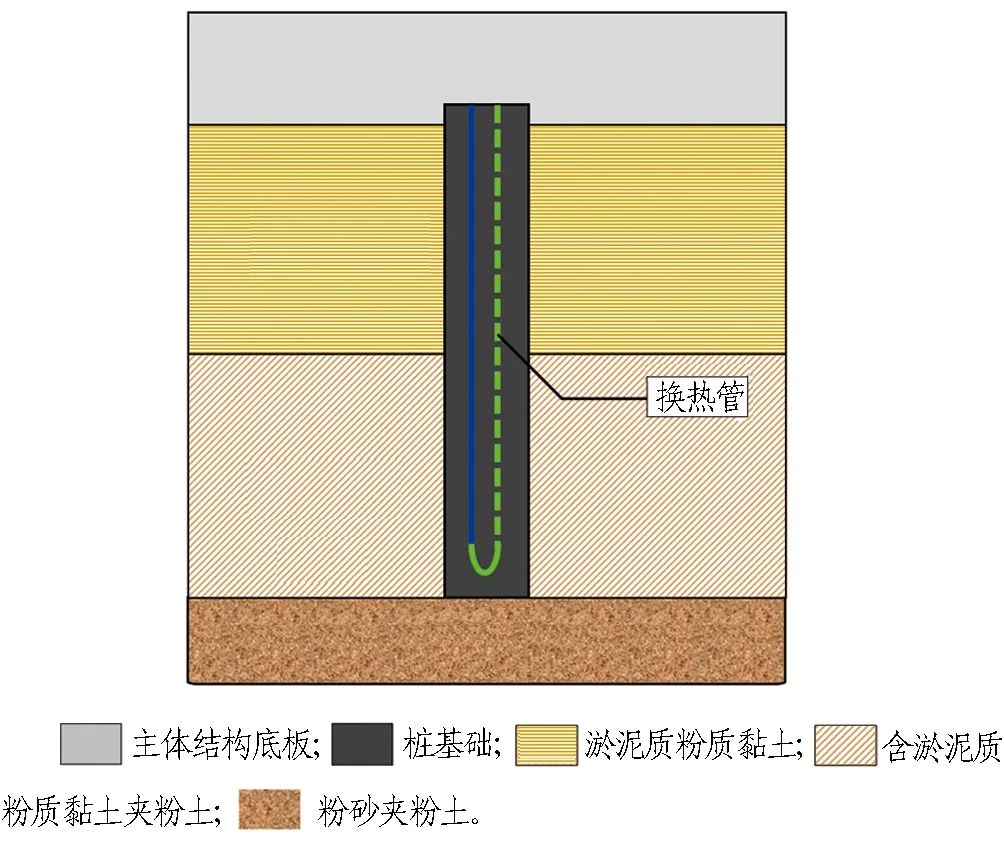

隧道桩基础地热防结冰系统包括隧道桩基础内热交换器、水源热泵机组和路面侧热交换器3个主要部分,见图1。隧道桩基础内热交换器连接的是水源热泵机组的蒸发器侧,热交换器内循环的是低于地下岩土体的冷水,通过提取桩基础以及周围岩土体中的热能,使得蒸发器中的液体介质吸热变成低温低压气体进入到压缩机中。在压缩机中,低温低压气体通过压缩机压缩变成高温高压气体进入冷凝器,路面内热交换器在冷凝器发生换热,温度升高后通过路面内循环将热量传输到路面层,以达到防结冰的目的。

1—压缩机; 2—油分离器; 3—冷凝器; 4—液体接收器; 5—过滤器; 6—电子膨胀阀; 7—蒸发器; 8—气液分离器; 9—循环泵; 10—阀门; 11—能源桩埋管; 12—路面下埋管;—压力传感器; —温度传感器; —流量计。

1.2 路面下埋管融雪热负荷模型

路面下埋管与桩埋管都是将换热管敷设在混凝土结构层中。对于地面以下部分,两者之间的传热机制类似,唯一不同的是桩基换热管内是低于周围岩土体温度的冷水,而路面下埋管内是用于防结冰的热水。路面下埋管上部要与外部环境接触,情况更为复杂,因此,本文仅针对路面融雪过程的传热理论进行分析。

路面融雪过程中,首先将雪由环境温度提升至0 ℃融化,形成雪水,然后雪水在高于0 ℃的环境下升温,从而蒸发或者流失。融雪时,路面和大气、路面和天空之间还存在着对流换热、辐射换热。根据Chapman道路融雪化冰模型[14],由融雪过程中能量平衡方程可得单位面积所需融雪热负荷

q=qs+qm+Ar(qe+qh)。

(1)

式中:qs为显热负荷,W/m2;qm为融解热负荷,W/m2;Ar为路面融雪面积比,根据ASHARE(美国采暖、制冷与空调工程师学会)建议[15],城市道路的融雪等级为Ⅱ级,其值宜取0.5;qe为蒸发热负荷,W/m2;qh为对流辐射热负荷,W/m2。

各负荷计算公式为:

qs=ρsci(tf-ta);

(2)

qm=ρshif;

(3)

qe=ρwhmhfg(100-φ);

(4)

qh=c(av+b)(tf-ta)。

(5)

式(2)—(5)中:ρ为雪的密度,取917 kg/m3;s为降雪量,mm/s,南京地区取0.000 3 mm/s;ci为雪的比热,取2.1 kJ/(kg·℃);tf为水的温度,取0 ℃;ta为环境温度,南京地区设计温度取-5 ℃;hif为融化潜热,取334 kJ/kg;ρw为0 ℃时饱和水蒸汽的密度,取0.004 85 kg/m3;hm为水蒸发时的传质速率,不同的流动状态采用不同的传质公式计算平均对流传质速率, m/s;hfg为水的蒸发潜热,取2.5×106J/kg;φ为空气相对湿度,南京地区冬季平均相对湿度为79 %;v为风速,南京地区取3.2 m/s;a、b、c为常数,分别取530.84 s2/m2、649.61 s/m、 0.005 476 W/(m·s·K)。

根据《实用供热空调设计手册》[16],对于南京地区,冬季室外设计温度取-5 ℃,冬季室外最多风向的平均风速为3.2 m/s,冬季空气调节室外计算相对湿度为79%。根据相关计算方法及研究成果[17-18],南京地区的显热负荷qs为2.89 W/m2,融解热负荷qm为91.88 W/m2,蒸发热负荷qe为16.28 W/m2,对流辐射热负荷qh为64.30 W/m2。将各负荷值带入式(1),则得南京地区路面所需融雪热负荷q为135.06 W/m2。

2 城市隧道地热防结冰系统运行效果分析

2.1 工程概况

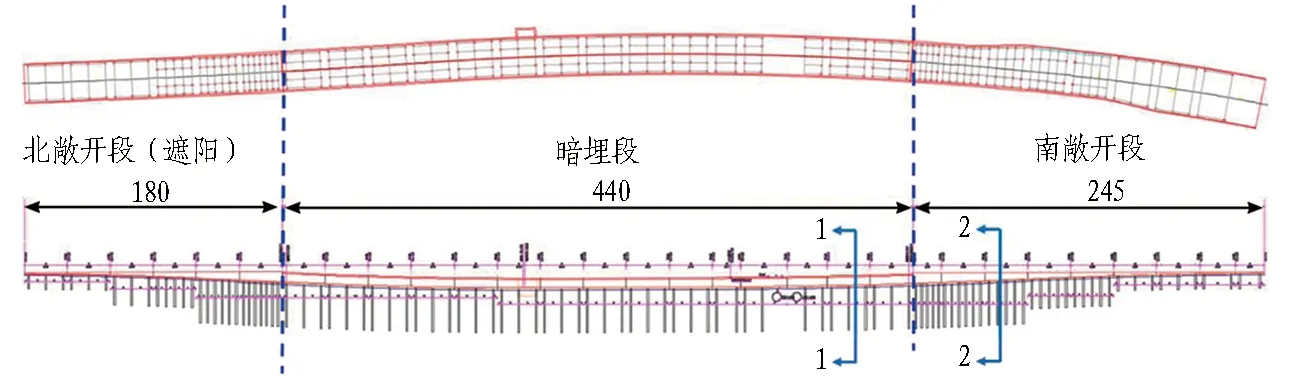

本次进行隧道路面防结冰系统设计的区域位于扬子江大道清凉门隧道段。清凉门隧道位于扬子江大道与清凉门大街节点处,隧道总长865 m,最大纵坡4.5%。隧道纵坡较大,车辆易出现打滑事故,设计阶段需充分考虑隧道路面防结冰,以保障居民的出行安全。

清凉门隧道纵横断面及其分段示意如图2所示,该段隧道北敞开段设置有遮阳结构,因此,考虑在南敞开段245 m路面布置防结冰系统。在暗埋段和北敞开段的桩基础中布置换热管,通过换热管将地下稳定的低品位热能提取出来,然后通过热泵机组转化为高品位热能供给路面下埋管,以达到南敞开段路面防结冰的目的。

(a) 纵断面及其分段(单位: m)

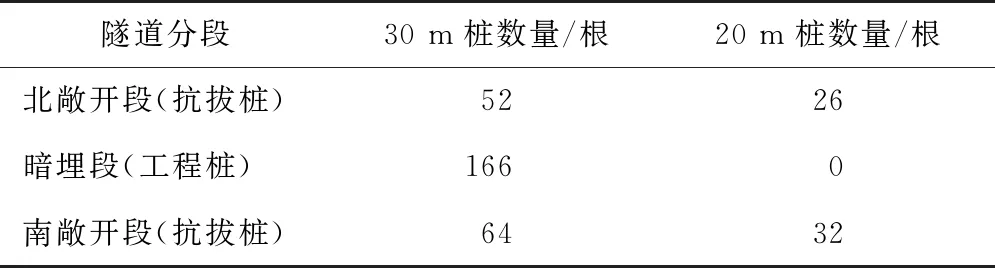

清凉门隧道下的桩基础分布如表1所示。大部分桩基础的长度为30 m,暗埋段的主体结构埋深可达12 m。根据南京地区的地温监测数据[19],南京地区地表10 m以下地温基本恒定。根据前文对隧道桩基础地热防结冰技术的分析,可考虑在隧道桩基础中布置换热管,以提取地下岩土体中的浅层地热能。

表1 清凉门隧道下的桩基础分布

2.2 系统换热性能数值模拟分析

2.2.1 桩埋管设计及其物理模型

结合JGJ/T 438—2018《桩基地热能利用技术标准》,隧道内的埋管管材采用De32 HDPE管,埋管形式为三U型管并联。为保证换热管成品率,换热管布置在钢筋笼的外侧,但是不沿主筋捆绑。同时,换热管的绑扎不是一次成型,而是在下钢筋笼的过程中随下随绑。

清凉门隧道暗埋段桩基础换热影响范围内典型地质分层示意如图3所示。暗埋段工程桩为灌注桩,桩径1.0 m,桩长30 m,桩顶连接隧道主体结构底板,底板以下部分分别为20 cm厚的早强混凝土垫层和50 cm厚的碎石回填。根据工程勘察钻孔资料,桩基础埋深范围内主要为淤泥质粉质黏土和含淤泥质粉质黏土夹粉土,桩深以下为粉砂夹粉土。

图3 清凉门隧道暗埋段桩基础换热影响范围内典型地质分层示意图

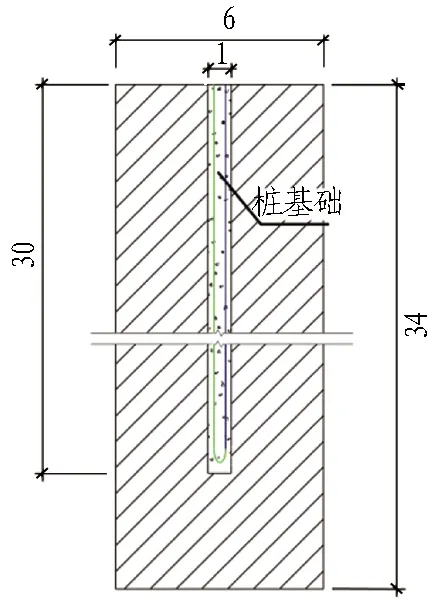

基于桩基础内埋管设计和隧道桩基础周围的典型地层分布,建立桩埋管换热物理模型,如图4所示。模型根据工程实际设置6 m的桩间距,模型长宽各为6 m、深为34 m,桩周围的土层根据图3分为3层,模型四周采用对称边界条件,桩内为三U型管并联埋管,单个U型管进出水口夹角为24°

(a) 能源桩模型立面图(单位: m)

2.2.2 路面下埋管设计及其物理模型

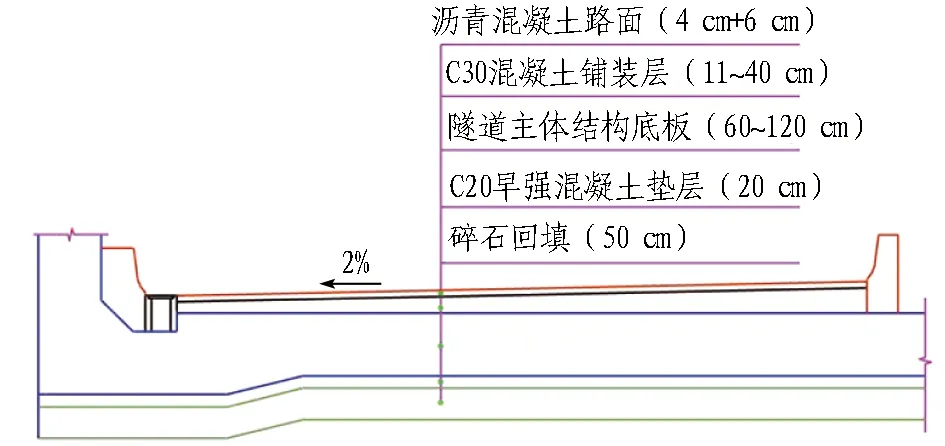

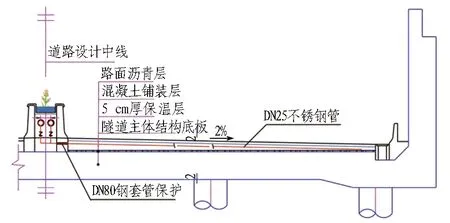

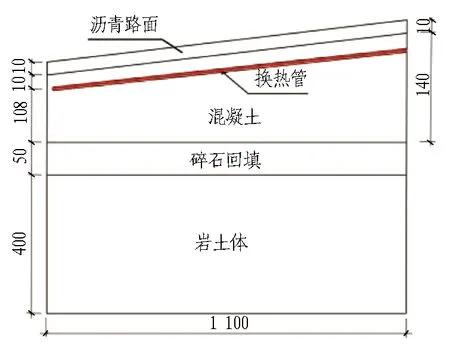

隧道敞开段路面横断面图如图5所示。

图5 隧道内沥青路面横断面图

路面下埋管选用DN25的不锈钢管,根据隧道路面结构层分布情况,换热管布置在混凝土铺装层中。换热管埋深较浅时,道路上部的车辆在运行过程中易使管路发生损坏;换热管埋深较深时,防结冰效果难以满足要求。因此,考虑将换热管布置在沥青路面以下20 cm 处,换热管与路面坡度平行敷设并垂直于道路走向。路面下采用单U型管并联布置,各U型管进出水口间距为10 cm,相邻U型管之间的距离为35 cm,在换热管下方铺设1层5 cm厚的保温层,保温材料需满足0.7 MPa的抗压强度。路面下埋管设计见图6。

(a) 路面下埋管横断面图

基于隧道敞开段横断面结构分层以及路面下埋管设计,路面下埋管换热物理模型如图7所示。由于换热管在路面下的布置是对称的,因此路面下埋管的物理模型只建立其中一段长度,两边采用对称边界条件。在模型深度方向上,将混凝土铺装层、土体结构层以及混凝土垫层视为1层结构,模型下边界为岩土层下方4 m。

(a) 横断面图

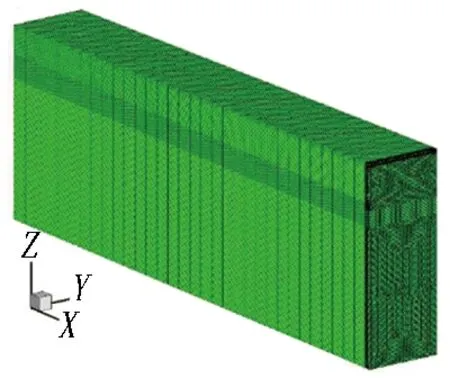

2.2.3 系统换热性能数值模拟分析

根据隧道桩埋管和路面下埋管的物理模型,建立数值模型及其网格划分如图8所示。为了方便模型的建立和计算,在对模拟结果不会产生较大影响的前提下,对路面和能源桩模型进行如下简化: 1)假设土体初始温度均匀且为各向均一性材料,地下流体、固体物体热物性参数均不随温度的改变而改变; 2)在系统运行过程中,忽略岩土体产生的热辐射、渗流等现象; 3)岩土体传热过程为纯热传导过程。

(a) 路面下埋管

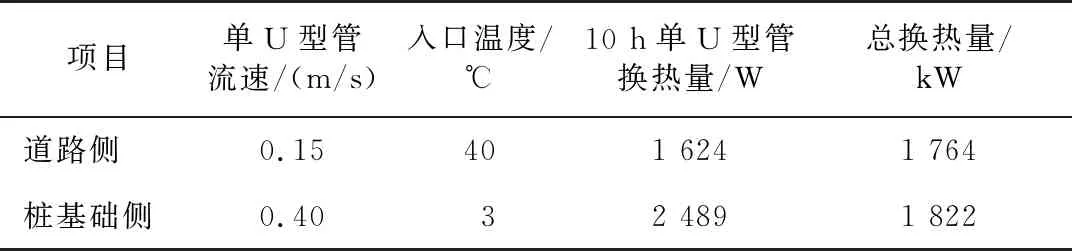

根据南京地区近10年的气温数据,冬季室外设计温度可按照-5 ℃来考虑,因此,系统运行10 h后路面最不利点热通量需满足135.06 W/m2。在计算过程中,路面下单U型管设计流速取0.15 m/s,根据计算在入口水温为40 ℃条件下可满足要求,且此时整个路面下埋管系统的换热量约为1 764 kW。对于桩基础侧,桩内单U型管流速取0.4 m/s,入口水温取水源热泵机组标准蒸发器出口水温。换热量数值模拟计算结果见表2。根据计算结果,单个U型管10 h换热量约为2 489 W,如果U型管数量为244根,则总换热量为1 822 kW。此时,桩基础所能提供的换热量能够满足系统运行条件,计算结果说明该系统在理论上是可行的。

表2 换热量数值模拟计算结果

2.3 路面下埋管力学特性分析

对于路面下埋管,由于换热管敷设在混凝土铺装层中,在换热过程中钢管中的热水会使钢管发生热膨胀,这种膨胀会受到周围混凝土的限制而导致换热管周围产生较大的温度应力。为了探究系统运行过程中是否会对道路结构的安全性产生影响,建立道路埋管换热的二维模型,并运用ANSYS进行换热条件下的力学计算。

2.3.1 模型的建立

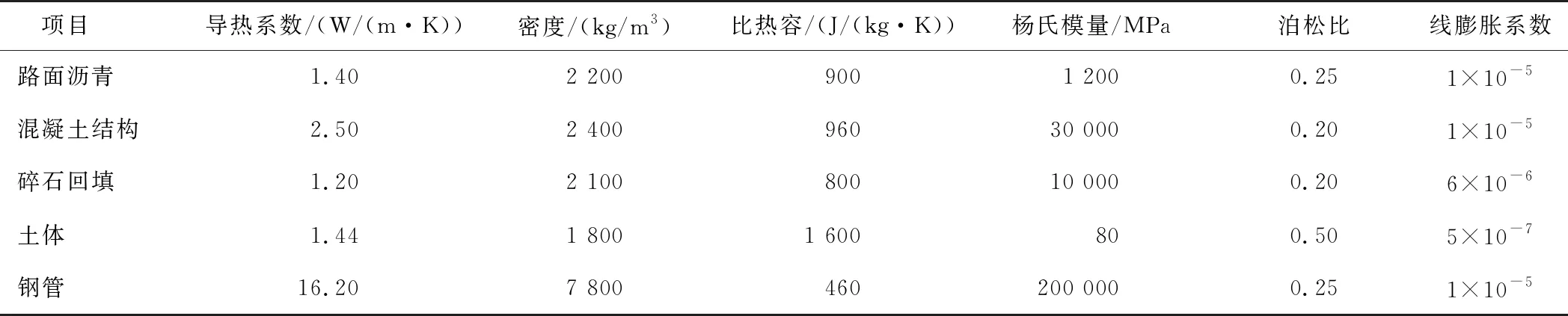

路面下埋管换热二维数值模型及网格划分如图9所示。模型假设道路及混凝土结构层的初始温度为0 ℃,换热管内壁为40 ℃的恒温边界条件,道路上方为对流换热边界条件,空气温度为-5 ℃,对流换热系数为25 W/(m2·℃)。模型两侧为对称边界条件,同时约束X方向上的变形;模型下方为恒温边界条件,同时约束X、Y方向上的位移。

根据地勘报告及文献[20],模型相关的计算参数如表3所示。计算过程采用瞬态分析,先计算出系统在运行10 h后的温度场变化,然后将每一步的温度场数据作为温度荷载写入结构计算,得出每一步的力学计算结果。

表3 路面下埋管热力学模拟计算参数

2.3.2 路面下埋管热力学计算结果

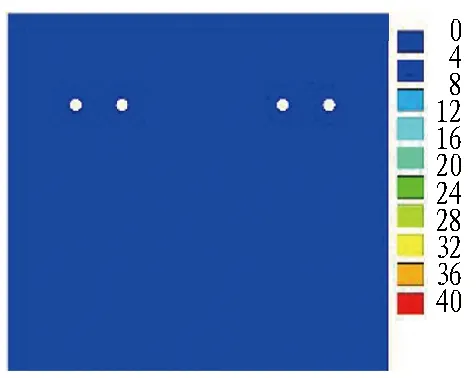

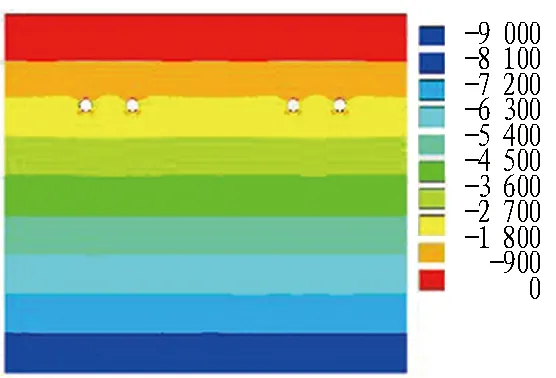

不同运行时间换热管周围温度场分布如图10所示。模型初始温度恒定为0 ℃,经过1 h的换热后,换热管热源的温度逐渐向外传递,而路面由于空气对流换热产生了温度低于0 ℃的区域。随着换热的进行,热量逐渐向路面以及地下传递,最终使得路面的温度维持在0 ℃以上。由于热源与空气温度有较大的换热温差,导致沥青层有较大的温度梯度。

(a) 0 h

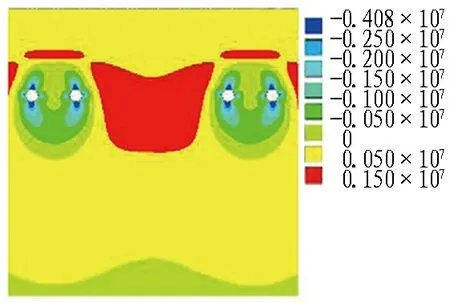

不同运行时间换热管周围应力分布如图11所示。由图11可以看出: 随着换热的进行,换热管周围会产生较大的压应力,该压应力最大值出现在换热开始的几小时内,其值大约为8 MPa,该压应力的产生是由于换热管膨胀变形受到了周围混凝土的约束而产生的;同时,相邻U型管之间也会产生大范围的拉应力区域,最大拉应力值约为2.5 MPa,出现在路面开始换热的几小时内,随着换热的继续进行,最大拉应力逐渐减小。通过与温度场变化情况(见图10)进行对比,该拉应力的变化趋势与温度场的变化有着密切的联系。温度梯度与拉应力绝对值的大小呈正相关,随着隧道温度梯度的降低,拉应力值降低,在运行10 h后降低为1.5 MPa。

(a) 0 h

通过分析可以看出,换热过程中换热管周围会产生较大的拉压应力,压应力值的大小远小于混凝土的抗压强度值,但是拉应力值超出了规定的混凝土抗拉强度设计值。本文考虑采取2种方式消除这一问题: 一种是采取分级加热的方式减小换热温差,另一种是在换热管下半圈敷设隔温塑性材料。

2.3.3 结构内力计算结果

对于分级加热的方式,在本项目模型中先进行20 ℃加热5 h,再进行40 ℃加热5 h,计算得到的换热管周围应力分布如图12所示。由图12可以看出,虽然分级加热能够使换热管周围的最大拉应力值在系统运行5 h内就降低到1.5 MPa,但这一拉应力值仍大于C30混凝土的抗拉强度设计值,所以采取该方法难以彻底解决系统换热过程中导致的较大拉应力的情况。

(a) 运行5 h

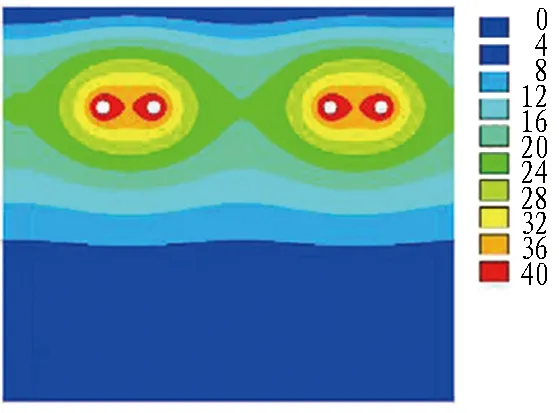

对于第2种解决措施,敷设隔温材料和无隔温材料运行10 h后换热管周围温度和应力分布如图13所示。由图13可以看出,隔温材料能很好地限制温度向下和向水平方向传递,最终较大幅度地降低了周围混凝土由于温度变化产生的拉应力。

(a) 无隔温材料温度(单位: ℃)

由此可见,在换热管下方表面敷设1层塑性隔温材料,在减小换热管周围混凝土对其约束的同时,也能限制温度在相邻U型管之间的热传递,最终达到有效降低路面下的拉压应力。同时,从理论上来讲,这种措施还能够降低热量向路基下方的热损失,提高能源利用效率。

2.4 系统运行节能效果分析

对于城市隧道,也可采用其他形式的路面防结冰系统进行路面融雪除冰,例如采用碳纤维电缆加热法防结冰系统[21-23]。本节主要针对碳纤维电缆加热法防结冰和能源桩地热防结冰这2种主要的路面主动防结冰系统进行分析。

系统运行能耗与系统设计发热量、系统运行时间以及系统本身的能效系数有关。根据相关规范以及本文的计算,可以得出系统设计发热量。先对不同环境工况下的系统运行时间进行分析,结合气温资料得出系统冬季运行时间,进而结合不同类型系统运行的能效系数得出系统运营能耗。

2.4.1 系统冬季运行时间分析

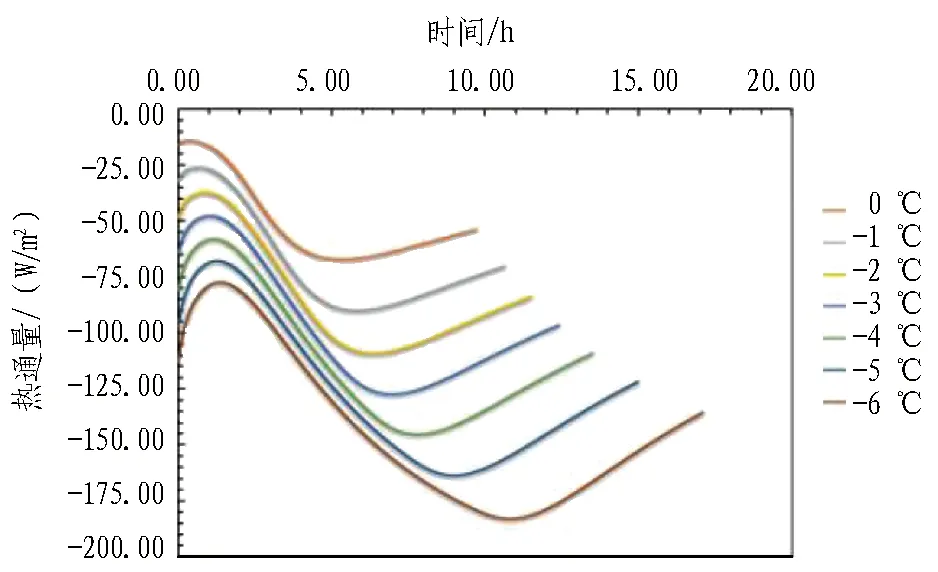

不同环境温度下,路面最不利点热通量随时间变化曲线如图14所示。由图14可以看出: 刚开始1 h内温度的热通量下降是由于环境温度低于路面温度造成的,随着加热的进行,路面温度上升,热通量增加;当最不利点热通量满足需求值时或者继续运行2 h后关闭机组,热通量先有一段时间的增加,随后降低。

(a) 满足需求后关机

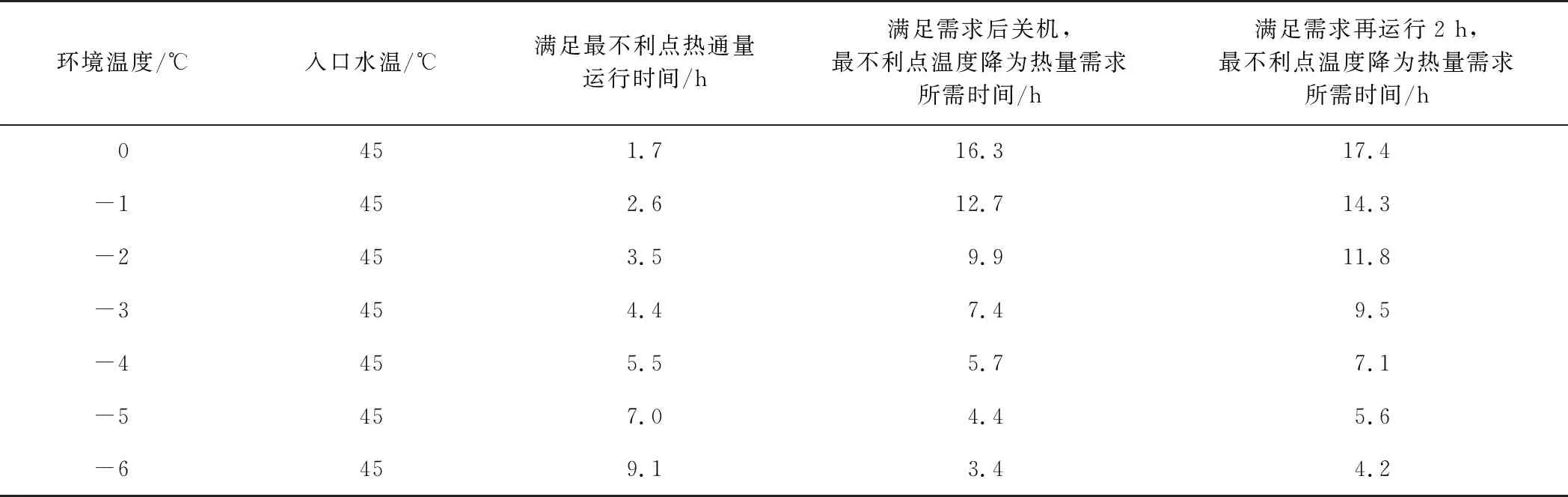

观察最不利点恢复到需求值的时间,表4列出了不同运行条件下的具体计算结果。对表4计算结果进行分析,对于环境温度为0、-1、-2、-3、-4、-5、-6 ℃条件下(假设环境温度在1 d内不发生变化),系统在标准工况下(入口水温45 ℃),每天所需运行的时间分别约为4、5、6、8、10、12、15 h。考虑到昼夜温差,在南京地区冬季夜间温度较高(>-4 ℃)的情况下,白天温度都大于0 ℃,融雪时间可适当降低。因此,在本例中系统相应运行时间分别设置为2、3、4、7、9、12、15 h。

表4 不同环境温度运行时间数值模拟结果

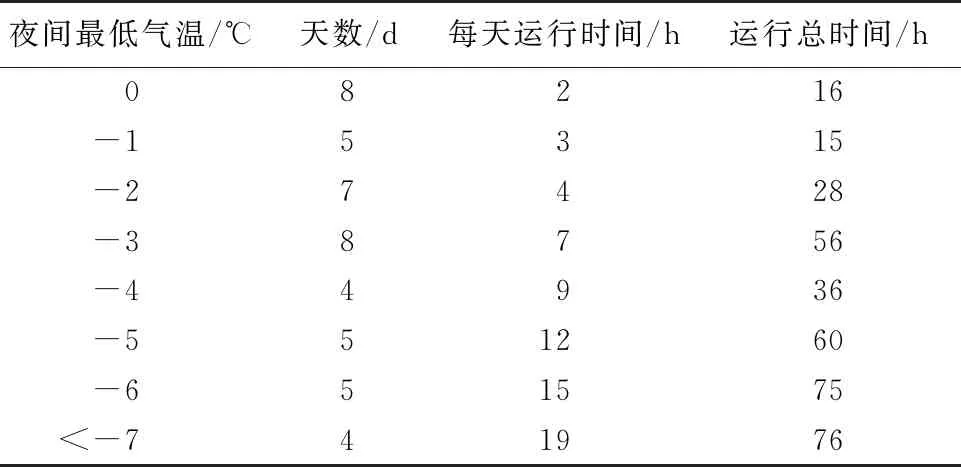

为了计算南京地区路面防结冰系统所需运行的天数,以2017年和2018年冬季气温数据为例,将夜间气温≤0 ℃的天气列入表5,根据统计结果,南京地区防结冰系统冬季需要运行的天数约为50 d。同时根据表4的计算结果,将每天系统所需运行的时间列入表5,最终得出能源桩地热防结冰系统冬季所需运行时间为362 h。

表5 2017年和2018年冬季防结冰系统运行时间

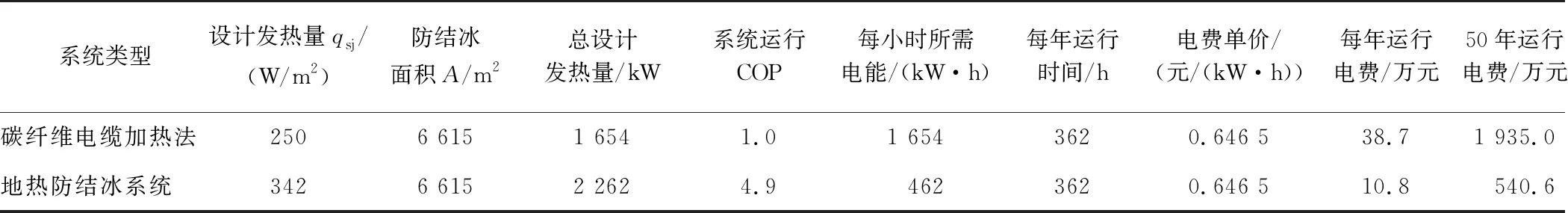

2.4.2 系统运行节能效果分析

系统每年运行电费

M年=Q总hm。

(6)

式中:Q总为系统每小时运行所需总电能;h为每年运行小时数;m为南京地区用电单价。

系统每小时运行所需总电能

(7)

式中:qsj为每平方米设计发热量;A为防结冰面积; COP为系统运行。

对于碳纤维电缆加热法防结冰系统,根据文献[24],其系统设计发热量qsj约为250 W/m2,系统运行COP为1。对于地热防结冰系统,根据前面的计算分析,设计发热量qsj为342 W/m2,根据机组选型数据,系统运行COP约为4.9。路面设计除冰长度为245 m,设计除冰平均宽度为27 m,计算得设计防结冰面积为6 615 m2。根据这些计算参数,得到2种类型系统运营能耗,如表6所示。理论计算结果表明,对于该项目应用地热防结冰系统每年能够节省60%的运营电费。由此可见,能源桩地热防结冰系统在城市隧道运营期间有着十分显著的节能效果。

表6 2种类型系统运营能耗对比

3 结论与讨论

本文对城市隧道能源桩地热防结冰技术原理以及换热理论进行分析,以此为基础,依托清凉门隧道工程进行城市隧道地热防结冰系统的设计,利用数值模拟对系统的热力学行为进行分析,并与目前应用较多的碳纤维电缆加热法防结冰系统进行经济性对比,得出以下结论。

1)对于城市隧道工程,采用隧道桩埋管换热系统可满足敞开段路面冬季的防结冰需求。桩基础内采取三U型管并联、路面下采取单U型管敷设形式。

2)路面下埋管换热过程中,换热管周围会产生较大的拉压应力,这种拉压应力与温度的不均匀分布密切相关;尤其是在系统刚开始运行的几小时内,由于较大的温度梯度,相邻U型管之间会产生最大约2.5 MPa的拉应力区域,影响路面结构的安全。

3)在换热管下部采取相应的隔温措施,能够很好地降低路面下的拉压应力,同时还能降低热量向路基下方的热损失,提高能源利用效率。

4)在南京地区,相比于碳纤维电缆加热法防结冰系统,城市隧道桩基础地热防结冰系统每年能够节省约60%的运营电费,节能效果显著。

利用地下结构提取浅层地热能用于隧道路面防结冰有着较好的应用前景,但隧道结构复杂,衔接点多,隧道周围的可用空间十分受限,该系统需要在城市隧道结构及其周围敷设管路系统,而目前尚未有隧道内敷设换热管的相关技术标准。如何确保换热管在受限及复杂空间内的正常施工,以确保系统的正常安装与运行,需要进一步研究与探讨。本文给出了桩基础以及路面下埋管设计方案,但是该方案的给出只是基于类似工程实际及经验,仍需通过研究提出更加优化的埋管设计方案。同时,取热段以及加热段范围的合理性仍需通过分析计算进行验证。