小型甲醇水蒸气重整制氢系统性能测试平台及其实验研究

邓笔财,宋忠尚,杜忠选,李启玉,杨振威,王林涛

(1. 中国船舶重工集团公司第七一一研究所,上海 201108;2. 上海齐耀动力技术有限公司,上海 201203)

甲醇制氢包括甲醇水蒸气重整制氢、甲醇裂解制氢和甲醇自热重整制氢三种方式。甲醇水蒸气重整制氢反应温度低、装置投资少、副产物少、操作简便、流程简单,是中小型甲醇制氢的研究热点[1-6]。苏香艳[7]模拟了小型甲醇水蒸气重整制氢反应器出口处CO含量,满足燃料电池工作要求,拟合了甲醇重整反应速率。黄永[8]设计了一套中型甲醇水蒸气重整制氢装置,进行了系统的工艺流程设计。Rampe等[9]设计了一套包括部分氧化和水蒸气重整两部分的重整反应器,不需要提供外部热量能实现本身反应。Bravo等[10-11]开展了对管内催化剂涂层研究,有利于强化传热效果,提升重整反应性能。潘立卫等[12]开展了一种集预热、汽化、重整和催化燃烧于一体的高效板式换热研究。Reuse等[13]设计了用于燃料电池的甲醇水蒸气微通道反应器,甲醇转化率达到90%。目前,针对甲醇水蒸气重整制氢系统设计和重整反应器的研究,主要包括针对中小型的甲醇水蒸气重整制氢系统及流程设计、针对不同反应器的结构及催化剂性能研究两个方面;缺乏一套高效、可行的用于研究各参数对系统性能的影响,进而优化重整反应器结构,评估及改善催化剂工艺的甲醇水蒸气重整制氢系统性能测试平台。

本工作以1 m3/h(标准状态下,下同)制氢量的甲醇水蒸气重整制氢系统为研究对象,提出了重整制氢工艺流程及系统设计;采用Aspen Plus流程模拟软件建立甲醇水蒸气重整制氢热力学模型,并对不同工况下的制氢量和气体组分进行数值模拟;同时研制了一套甲醇水蒸气重整制氢系统性能测试平台,并在不同的水醇比、压力及温度等变工况下进行实验研究。

1 实验部分

1.1 工艺流程设计

按一定比例混合后的甲醇和水,经汽化和过热过程在一定的温度、压力、流量条件下通过催化剂作用,发生甲醇裂解反应和CO变换反应,最终生成H2,CO2,CO的混合气[14]。甲醇水蒸气重整反应为强吸热反应,需要供热介质对反应提供热量。甲醇水蒸气重整制氢工艺流程为:甲醇和水通过混合器混合均匀后进入增压泵中增压到设定压力,通过预热器和过热器汽化过热后,甲醇水蒸气进入到重整反应器中进行反应生成H2,CO,CO2的混合气。混合气经冷却器冷却后,由汽水分离器分离未反应的甲醇和过量的水。混合气经背压阀后由流量计测得混合气流量。重整反应器设计为列管式反应器,在管程中装填催化剂,壳程中用导热油为重整反应提供反应吸热量,保证重整反应器在反应中的温度稳定性和一致性。

1.2 甲醇水蒸气重整制氢模拟

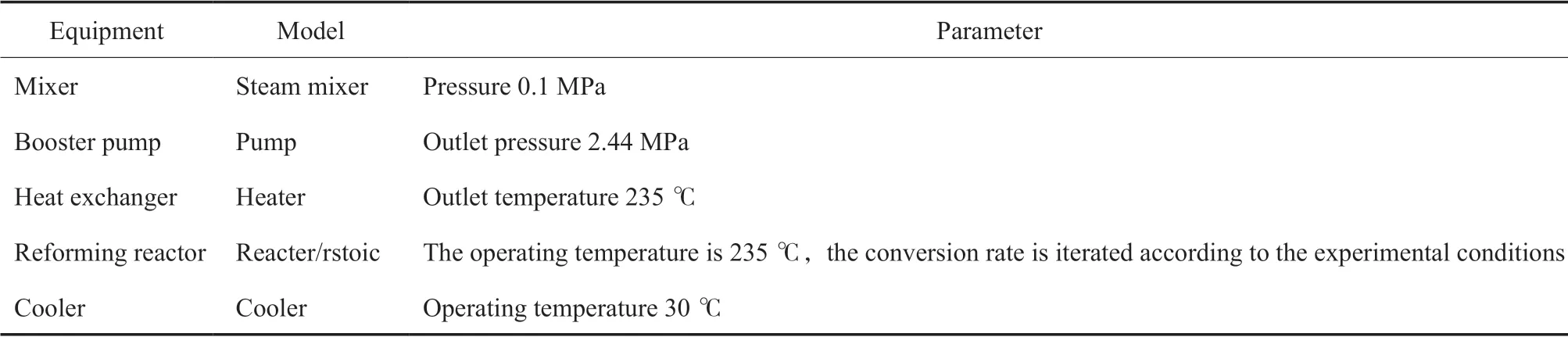

参照甲醇水蒸气重整制氢工艺流程,利用Aspen Plus流程模拟软件建立甲醇水蒸气重整制氢热力学模型进行数值模拟分析。甲醇水蒸气重整制氢系统中输入的原料为甲醇和脱盐水,在常温常压下经混合后进入到系统中反应。依据1 m3/h的制氢量要求,同时考虑小流量物料不利于增压及控制,确定物料输入条件为:甲醇0.1 MPa、脱盐水0.1 MPa、温度25 ℃、进料量0.8 kg/h。为了便于计算,将预热器和过热器简化为一个换热器模型;进一步简化汽水分离器和背压阀等部件,不会影响重整反应器的模拟结果。甲醇和水经混合器混合由泵增压、换热器汽化后,再进入重整反应器中进行重整反应。表1为甲醇水蒸气重整制氢系统各设备模型和参数。

表1 甲醇水蒸气重整制氢系统各设备模型和参数Table 1 Models and parameters of device for methanol reforming system

1. 3 甲醇水蒸气重整制氢系统测试平台

为了测试甲醇水蒸气重整制氢系统在不同的水醇质量比、压力及温度下的变工况性能,根据甲醇水蒸气重整制氢工艺流程,搭建甲醇水蒸气重整制氢系统测试平台,如图1所示。由图1可知,整个系统测试平台包括混合器、增压泵、汽化器、重整反应器、冷却器、汽水分离器、背压阀、测量系统(压力传感器、温度传感器和流量计)、监控采集系统、气相色谱仪、供热系统(供热加热器和供热循环泵)等组成部分。依据甲醇水蒸气重整制氢工艺流程,为简化测试平台,将流程中预热器和过热器制作成汽化器。重整反应器采用列管式反应器,通过供热循环将甲醇水进行汽化过热到反应温度,同时供热介质进入反应器为重整反应吸热提供热量,进一步能调节重整反应进口温度。实验流程为:甲醇水物料经混合器混合均匀后进入增压泵中增压达到设定压力,在汽化器中蒸发和过热的甲醇水蒸气进入反应器中发生反应;生成的混合气进入到冷却器中冷却,再进入汽水分离器进行气液相分离。混合气由背压阀和压力监测控制调节反应压力,再通过流量计及气相色谱仪测得生成气流量及气体组分。系统反应压力由压力传感器监控进而反馈调节增压泵和背压阀实现控制。所有压力、温度和流量测试等数据均接入监控采集系统进行实时监测。评价重整制氢系统的几个重要指标包括:制氢量、生成气体组分、甲醇转化率和CO选择性。制氢量通过流量测试,气体组分通过气相色谱仪进行检测。增压泵选用平流泵,重整反应器选用列管式反应器,重整产生的混合气经过冷却、气液分离后进入浮子流量计测试流量,再经过气相色谱仪(Aglient 8860型)分析生成气中的各组分含量。甲醇重整反应选用商用CuO/Al2O3/ZnO催化剂,外观为黑色柱体,外形尺寸φ2 mm×2 mm,活性组分CuO,堆密度(1.30±0.05) kg/L;价格便宜,反应温度低,转化率高且选择性好。

图1 小型甲醇水蒸气重整制氢系统性能测试平台示意图Fig.1 Schematic diagram of miniaturized methanol reforming system.

综上所述,该测试平台具有以下优点:1)结合增压泵和背压阀能实现重整反应在不同压力条件下进行;2)采用供热单元,能调节重整反应进口温度,实现不同温度条件下的反应工况;3)通过改变水醇比进料量,经流量测试和气体成分分析,能测试不同进料比的系统性能。该测试平台能调节反应进口温度200~300 ℃,反应压力范围0.1~5.0 MPa,水醇质量比0.6~2.0。

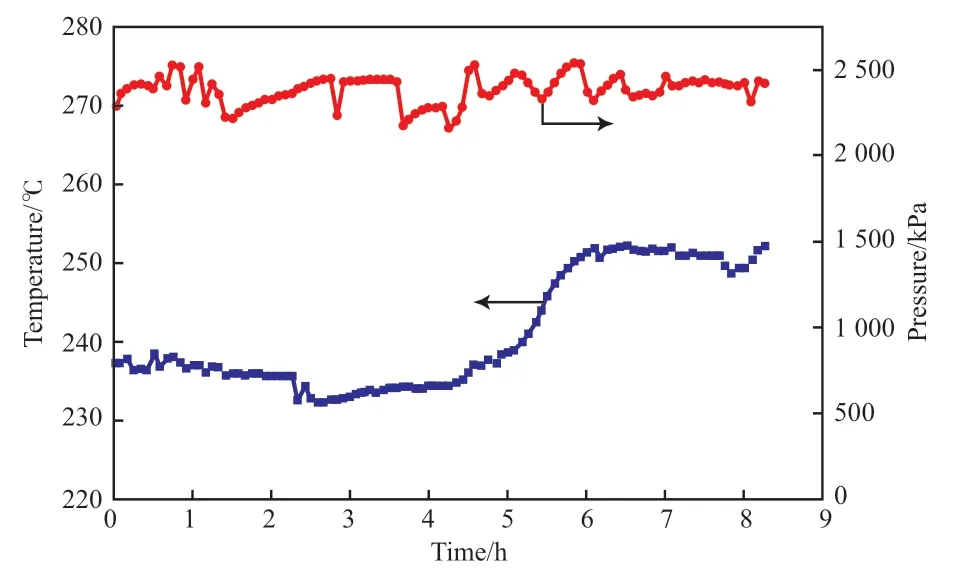

2 模拟及实验结果

为了测试设计的甲醇水蒸气重整制氢系统的甲醇转化率及制氢量,进一步验证测试平台的有效性,进行了以下两组实验:1)反应压力2.44 MPa,反应温度235 ℃;2)反应压力2.44 MPa,反应温度250 ℃。物料输入工艺条件为:操作液态空速不高于1.5 h-1,压力不高于5 MPa,使用温度220~300 ℃。图2为重整反应器进口温度和压力随时间的变化曲线。由图2可知,在两组实验工况条件下,反应压力稳定在(2.40±0.1) MPa,压力波动较小。首先进行实验1工况的测试,反应温度在(235±3) ℃稳定时长大于4 h,然后升温约1.5 h达到实验2温度工况,稳定(250±3) ℃大于2 h。实验1和实验2两种工况下,温度和压力均稳定测试2 h以上,两种实验工况下测试的实验数据是稳定和可信的。

图2 重整反应器进口温度和压力随时间的变化曲线Fig.2 The change curves of reforming reactor inlet temperature and pressure with time.

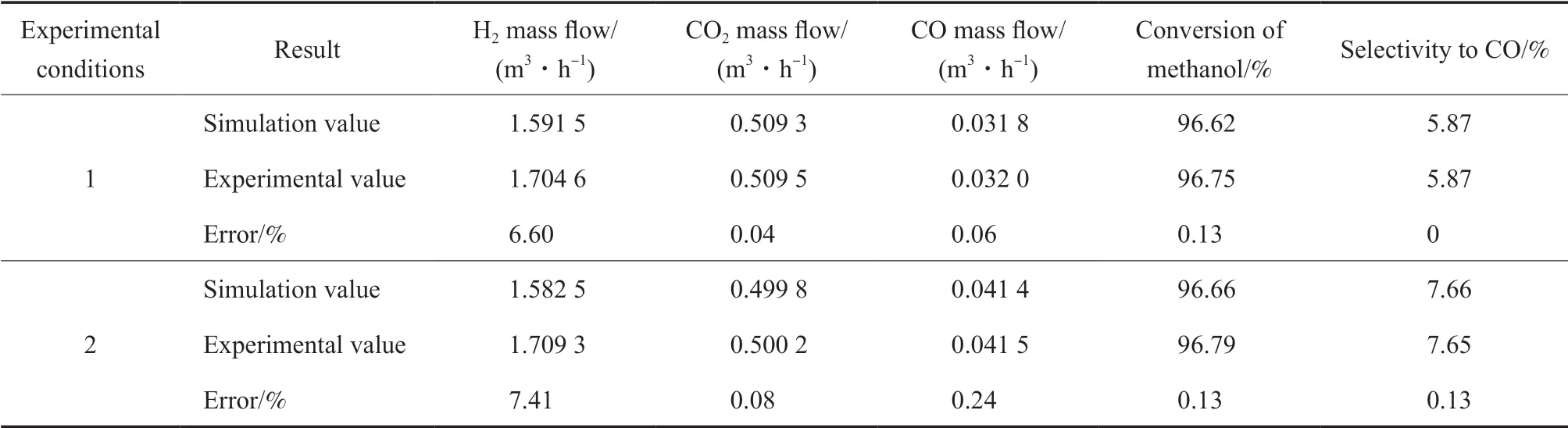

在稳定测试2 h过程中,每间隔10 min采用浮子流量计测试混合气流量,结合气相色谱仪测试气体组分,进而得到H2,CO2,CO不同组分标况下流量。表2为甲醇水蒸气重整制氢系统性能模拟和实验结果对比。

由表2可知,实验1工况下制得的H2,CO2,CO质量流量分别为1.704 6,0.509 5,0.032 0 m3/h,甲醇整体转化率达到96.75%,CO选择性为5.87%;对比模拟结果,误差分别为6.6%,0.04%,0.06%,0.13%和0,最大误差为6.6%。实验2工况下制得的H2,CO2,CO质量流量分别为1.709 3,0.500 2,0.041 5 m3/h,甲醇整体转化率达到96.79%,CO选择性为7.65%;对比模拟结果,误差分别为7.41%,0.08%,0.24%,0.13%,0.13%,最大误差为7.41%。对比两实验工况,搭建的测试系统甲醇整体转化率实验结果高达96.75%以上,验证了搭建的系统性能优异性及测试平台的有效性。同时,H2质量流量的模拟和实验结果误差最大为7.41%,CO和CO2质量流量、甲醇转化率及CO选择性等误差均小于1%,模拟及实验结果偏差较小,验证了测试平台的可靠性和准确性。

表2 甲醇水蒸气重整制氢系统性能模拟和实验结果对比Table 2 Comparison of simulation and experimental results of methanol reforming system

当甲醇进料量(输入量)为0.8 kg/h时,得到H2质量流量为0.152 kg/h,制氢量达1.7 m3/h,此时甲醇消耗量为5.3 kg, H2产出量约为1.0 kg。其他条件相同情况下,对比实验1和实验2,温度从235 ℃增加到250 ℃,制氢量和甲醇转化率同时增加,分别为0.28%和0.04%,增长幅度较小。但CO浓度和CO选择性增幅明显,分别为29.69%和30.32%。因此,对比两实验结果,温度升高,制氢量增幅较小,但CO生成增幅较大,和文献[15]中的增幅趋势保持一致,验证了测试平台的可靠性和准确性,为后续研究不同工况条件及系统性能优化提供了实验支撑。一般而言,在系统搭建完成后,新装催化剂活性最大,在较低的反应温度下进行反应便能得到较高的甲醇转化率。随着使用年限增加,催化剂活性降低,需进一步提高反应温度。

3 结论

1)对比测试了2.44 MPa、温度235 ℃和250 ℃两实验工况下,搭建的甲醇水蒸气重整制氢测试系统甲醇整体转化率高达96.75%以上,H2质量流量的模拟和实验结果最大误差为7.41%,CO和CO2质量流量、甲醇转化率及CO选择性等误差均小于1%,模拟及实验结果偏差较小。

2)当甲醇进料量为0.8 kg/h时,得到H2质量流量为0.152 kg/h,制氢量达1.7 m3/h,此时甲醇消耗量为5.3 kg,H2产出量约为1.0 kg。其他条件相同情况下,对比实验1和实验2,温度从235 ℃增加到250 ℃,制氢量和甲醇转化率同时增加,分别为0.28%和0.04%,增长幅度较小。但CO浓度和CO选择性增幅明显,分别为29.69%和30.32%。实验测试制氢量、甲醇转化率和CO浓度增幅和文献结果保持一致。