水下磨料浆体射流−截齿联合破岩试验

商港,刘送永,贾继光,马浩,顾聪聪

(1.中国矿业大学机电工程学院,江苏徐州,221116;2.江苏省矿山智能采掘装备协同创新中心(省部共建),江苏徐州,221008)

常规岩石破碎方法,如截齿截割、钻进冲击和滚刀挤压等在破碎硬度不大的岩石时取得了良好效果[1−3],但在饱和单轴抗压强度大于60 MPa 的硬岩隧道掘进时,由于荷载急剧增大,冲击与振动剧烈,机械刀具磨损严重,寿命大幅缩短,极大降低掘进速度[4−5]。为提高掘进效率,水射流、电脉冲、微波加热及超临界二氧化碳射流等先进技术开始被用于辅助机械刀具破碎硬岩上[6−9],其中,水射流切割具有能耗低、无污染等优点,被广泛应用于隧道掘进施工[10−11]。

科学家和工程师们对水射流破岩技术开展了大量理论、数值模拟和试验研究。LIU等[12]基于有限元法(FEM)和光滑粒子流体动力学(SPH)建立了水射流破岩的数值模型,研究射流直径、射流角度和射流速度对岩石破碎效率的影响;LI等[13]采用流固耦合分析方法,探究了热应力对水射流冲击破碎岩石的影响,发现温度场和压力场的耦合作用可以扩大岩石的破裂体积,最佳冲蚀距离为射流直径的10 倍。磨料浆体射流由于在水中加入高聚物,提高了射流集束性,导致射流动能更加集中,因而具有更好切割性能[14]。WANG等[15−16]研究了高聚物质量分数、系统压力和横移速度对磨料浆体射流切割深度、宽度和微观形貌的影响,揭示了磨料浆体射流冲击下岩石的应力应变场;NGUYEN 等[17]研究了添加聚合物后液体性质对磨料浆体射流(ASJ)稳定性的影响,通过添加聚合物,射流变得更加稳定,主要归因于流体黏度增加;江红祥等[18]研究了水射流冲击速度对煤岩破碎能量和粒度分布的影响;向文英等[19]使用数码摄像测试系统研究了淹没磨料射流中空泡云的发展过程,得到了花岗岩冲蚀孔深与泵压及围压的关系。

在水射流辅助机械刀具破岩领域,CICCU等[20−21]研究了水射流辅助刀具的联合破岩性能,发现水射流辅助机械刀具破岩可有效地提高机械刀具破岩能力;STOXREITER 等[22]使用高压射流辅助旋转钻井系统对花岗岩进行了钻削试验,发现相比于纯机械钻进,射流辅助下的钻井速度得到了显著提高;江红祥等[23]开展水射流与机械刀具联合破岩试验,发现中置式射流可以更好地抑制掘进过程中灰尘的产生;TANG 等[24]开展了水射流、磨料水射流辅助钻头破岩试验,发现磨料射流比纯水射流更适合于硬岩破碎,钻头磨损明显减小;LIU 等[25−26]采用数值模拟与试验相结合的方法,研究水射流辅助机械刀具破岩,发现采用中置式射流辅助截齿截割的破岩效率最高,截齿受力最小,围压会降低破岩性能,阻碍裂纹扩展,增大截割阻力。

前人针对水下环境中磨料浆体射流以及磨料浆体射流辅助截齿联合破岩性能的研究甚少。基于此,本文作者搭建磨料浆体射流−截齿联合破岩试验台,首先,以切割深度为指标,探究不同环境介质中,高聚物质量分数、横移速度和系统压力对磨料浆体射流切割性能的影响;然后,分析磨料浆体射流辅助截齿联合破岩过程和岩石破碎形貌;最后,以岩石破碎体积和截割阻力为指标,探究水下及空气环境中截割深度和系统压力对磨料浆体射流辅助截齿联合破岩性能的影响。

1 磨料浆体射流破岩试验

1.1 试验方案

磨料浆体射流破岩过程中,影响射流切割性能的因素较多,本节重点研究高聚物质量分数、射流横移速度和系统压力对不同环境下磨料浆体射流切割性能的影响规律[16]。无论是旋转截割还是直线截割,截齿受力特性及岩石破碎效果高度相似[27],为简化试验,本文采用直线截割方式。根据文献[25],选择中置式水射流截齿,如图1所示,截齿中心加工有射流通道。

图1 中置式水射流截齿Fig.1 Coaxial water jet pick

搭建如图2所示的磨料浆体射流−截齿联合破岩试验台,该试验装置由4个部分组成:直线切割系统、磨料浆体射流系统、电液控制系统和数据采集系统。磨料浆体射流系统提供的射流压力高达50 MPa。射流中磨料质量分数可在0~8%范围内调节,而添加剂质量分数可在饱和浓度范围内任意调节。该试验台也可单独进行磨料浆体射流破岩试验。

图2 磨料浆体射流−截齿联合破岩系统Fig.2 Rock breaking system with pick assisted by ASJ system

在工程应用中,入射角度通常固定不变,考虑到实际工程应用中截齿截割角度一般为45°,将磨料浆体射流入射角度也设为45°。由于在采掘作业中,实际淹没水深一般较浅,且小范围的淹没深度变化对切割性能基本无影响,因此,将岩石淹没深度固定为0.5 m,其他参数分别设定如下:喷嘴直径为1 mm、垂直靶距为10 mm、磨料质量分数为8%。

试验采用的岩样为分布最广泛、最能代表硬岩的石灰岩,长×宽×高为450 mm×250 mm×200 mm,经测试该岩样的力学性能参数如下:密度为2 630 kg/m3,弹性模量为42.09 GPa,泊松比为0.3,抗压强度为122.23 MPa,抗拉强度为7.4 MPa。试验过程中使用液压缸对石灰岩的侧面进行固定,以免切割过程中发生移位。切割完成后,清洗切缝中的泥浆,在每条切缝上等间距采集7个数据,减少岩石性质变化对试验的影响。

1.2 磨料浆体射流破岩性能的影响因素

1.2.1 PAM质量分数

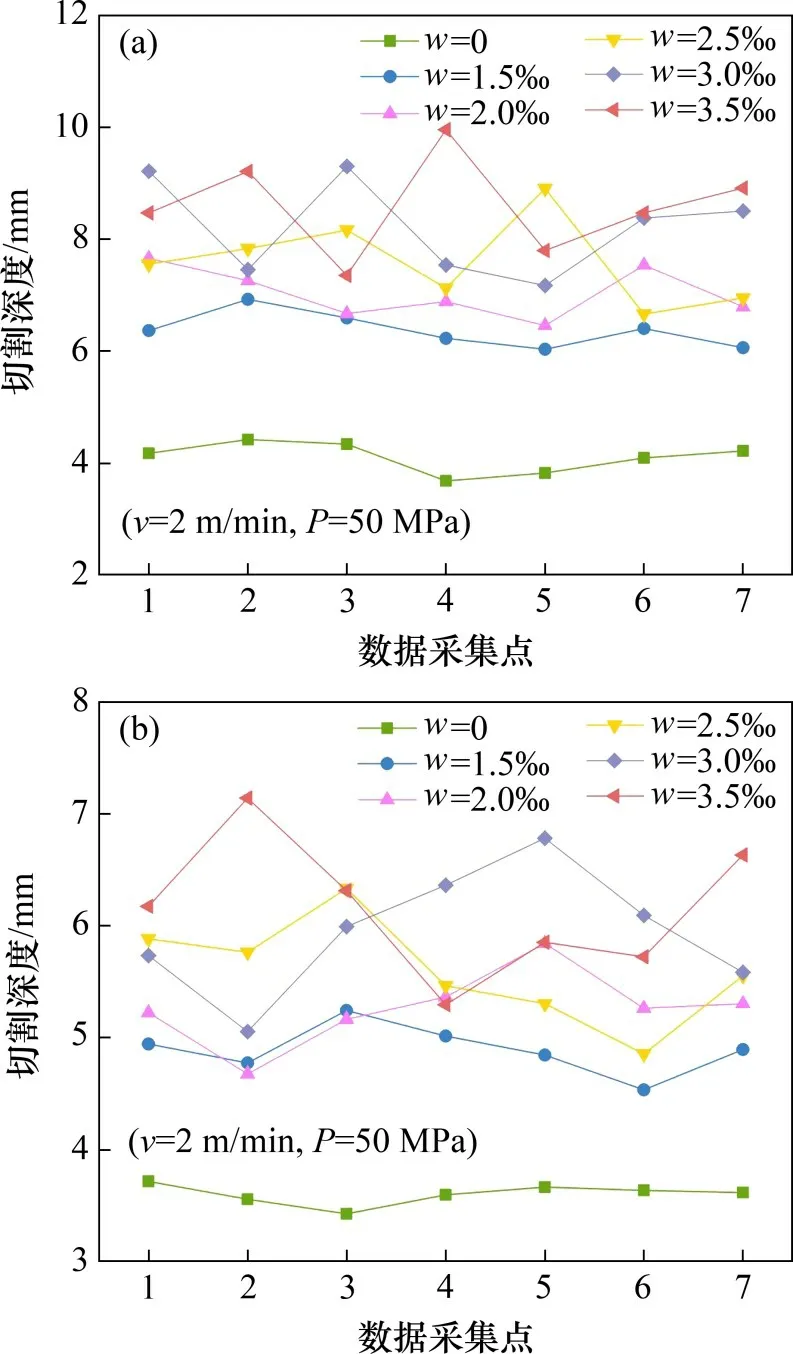

聚丙烯酰胺(PAM,polyacrylamide)是一种常见的工业添加剂,能有效降低流体摩擦阻力,改善悬浮物的分布特性,且价格低廉、污染小,因此,本文选其用于制备浆体水溶液,其质量分数w分别设定为0,1.5‰,2.0‰,2.5‰,3.0‰ 和3.5‰,设定横移速度v为2 m/min,系统压力P为50 MPa,其他参数不变,获得不同PAM 质量分数下的磨料浆体射流切割石灰岩效果如图3所示。

图3 不同PAM质量分数下磨料浆体射流破岩效果Fig.3 Rock cutting effect of underwater ASJ at different PAM mass fractions

图4所示为不同PAM 质量分数下磨料浆体射流破岩深度,图5所示为切缝平均深度与PAM 质量分数的关系曲线。从图4和5可见:无论是在空气环境还是水下环境中,随着PAM质量分数提高,磨料浆体射流切割深度均随之提升。但切缝深度的均匀性逐渐下降,当PAM质量分数上升至2.5‰后,同一条切缝的深度波动剧烈上升。这是因为随着PAM 质量分数提高,切割能力会因磨料浆体射流集束性增加而有所提升,但当PAM 质量分数提高到一定程度后,高速射流中过高质量分数的浆体中PAM 分子间的缠结与撕裂更剧烈,导致流体喷射稳定性有所下降,进而导致切割能力产生了较大波动。因此,实际应用中应避免使用过高质量分数的聚丙烯酰胺,一方面导致添加剂使用量增加,另一方面,磨料浆体射流的切割深度不稳定会导致截齿在截割过程中受到的切割阻力波动增大,容易为截齿带来额外损伤。

图4 不同PAM质量分数下磨料浆体射流破岩深度Fig.4 Rock breaking depth of abrasive slurry jet with different PAM mass fractions

此外,从图5可见,与空气中磨料浆体射流切割深度相比,水下环境中的切割深度普遍偏小,且PAM 质量分数增加对切割深度的促进作用没有在空气中显著。这是因为与空气相比,水对射流的阻碍作用更大,削弱了射流切割能力,但环境水在一定程度上抑制了射流的发散,提高了射流的集束性,因此,增大PAM 质量分数对射流集束性的进一步提高作用较小。这就导致了淹没射流时,提升切割深度没有在空气中显著,水下环境中射流相对于空气中切割深度的减小率逐渐增高。经综合考虑,PAM质量分数取2.5‰左右为宜。

图5 切缝平均深度与PAM质量分数的关系Fig.5 Relationship between average depth of slit and PAM mass fraction

1.2.2 横移速度

开展不同横移速度下的水下磨料浆体射流切割试验,并与同等条件下的空气中磨料浆体射流切割深度进行对比。结合工程实际,将射流横移速度v分别设定为1,2,3,4 和5 m/min,系统压力P为50 MPa,PAM质量分数C为2.5‰,其他参数保持不变。

不同横移速度下空气中及水下磨料浆体射流切割效果如图6所示,平均切割深度随横移速度变化关系如图7所示。从图6和7 可见:在空气中,随着横移速度从1 m/min 提高至5 m/min,磨料浆体射流切割深度逐步由17.18 mm 降至2.03 mm,而在水下环境中则由13.15 mm 降至1.87 mm。这种减小趋势在不同环境介质中均存在,这是由于提高横移速度导致磨料浆体射流与岩石的接触时间变短,在射流尚未达到最大的切割深度时,射流已移动至新位置进行切割,引起了切割深度降低。

图6 不同横移速度下磨料浆体射流破岩效果Fig.6 Rock breaking effect by ASJ at different transverse velocities

图7 磨料浆体射流破岩平均截深随横移速度变化关系Fig.7 Relationship between mean cutting depth of ASJ and transverse velocities

此外,当横移速度从1 m/min 上升至5 m/min时,水下环境相较于空气中磨料浆体射流切割深度的减小率从12.62%上升至22.65%。这表明随着横移速度提高,环境水对射流的切割能力的影响程度会增强,这是由于在较低横移速度下,射流喷射在环境水中会形成相对稳定的涡旋,在一定程度上对射流起到减阻作用,而更高横移速度引发了更强湍流,加剧了涡旋的不稳定性,进而导致环境水对射流的干扰增强,最终进一步降低了切割能力。

1.2.3 系统压力

考虑到较大横移速度降低了磨料浆体射流的切割能力,会减弱对截齿截割岩石的辅助能力,增大截齿的磨损和折断的风险,而较小横移速度则引起截齿截割效率低。因此,综合考虑下将横移速度设定为2 m/min,系统压力分别设定为10,20,30,40和50 MPa,其他条件保持不变。

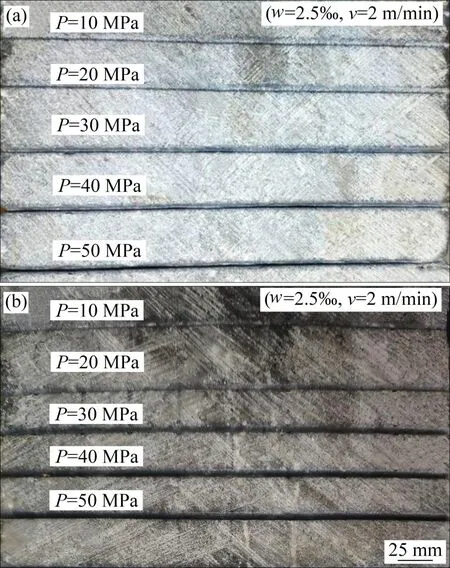

不同横移速度下空气及水下环境中磨料浆体射流切割效果如图8所示,平均切割深度随系统压力变化关系如图9所示。从图9可见:随着系统压力提高,在空气和水下环境中的磨料浆体射流切割能力皆有所提高,当系统压力P从10 MPa 提高到50 MPa时,空气中的切割深度由0.76 mm上升到7.14 mm,而水下环境中的切割深度则由0.58 mm上升到6.08 mm。

图8 不同系统压力下磨料浆体射流破岩效果Fig.8 Rock breaking effect of ASJ under different system pressures

图9 磨料浆体射流平均切割深度随系统压力变化关系Fig.9 Relationship between average cutting depth of ASJ and system pressure

更高系统压力可提高射流速度,射流冲击岩石的动能更大,在相同横移速度下,导致射流切缝更深。随着系统压力P从10 MPa 升高至50 MPa,水下环境中磨料浆体射流切割深度相比于空气环境中的减小率逐步从33.0%下降到21.5%,这是因为系统压力导致射流动能增大,有利于在环境水中形成更大漩涡,漩涡越大,对射流形成的间接辅助作用越强。

2 磨料浆体射流−截齿联合破岩试验

为了研究水下磨料浆体射流辅助截齿破岩的机理,分析环境介质、截割深度和系统压力对磨料浆体射流−截齿联合破岩阻力的影响规律,利用所搭建的射流−截齿联合破岩试验台开展联合破岩试验研究。

2.1 岩石破碎过程

在切割深度D为5 mm的条件下进行联合截割试验,设定高聚物质量分数C为2.5‰,横移速度v为2 m/min,系统压力P为30 MPa,其他参数与上述一致,切割破岩效果如图10所示,从岩石破碎的宏观形态分析石灰岩破碎过程。

从图10可见:在水下磨料浆体射流−截齿联合破岩过程中,磨料浆体射流先于截齿在岩石上切出一条切缝,随后截齿与岩石接触,挤压、研磨导致岩石破碎,形成截割槽。岩石在磨料浆体射流−截齿的联合作用下出现明显损伤,截割槽从始端位置基本均匀的贯穿到切割末端位置,在截割槽底部有磨料浆体射流切割出相对较深的切缝。但在截割始端位置、截割末端位置以及切割槽中间部位出现了不同程度的崩落区,其中,切割始端位置的崩落区相对明显。上述崩落区产生的原因有2个方面。

图10 磨料浆体射流−截齿联合破岩形态Fig.10 Rock breaking form of ASJ−pick combination

1)当截齿作用于岩石时,由于岩石自由面效应的影响,截齿施加给岩石的一部分压缩应力波经自由面反射转变为拉伸应力波,导致岩石趋于向切割始端自由面破碎,故切割始端位置崩落区较大;切割末端位置的崩落区由于切割槽的存在,一定程度上充当了自由面,使岩石向切割末端自由面破碎的趋势降低,故崩落区相对较小。

2)由于岩石为非均质材料,当巨大切割力作用于岩石时,在其自身脆性特性的影响下易产生崩落区,但崩落区的位置和范围没有规律。

水下磨料浆体射流−截齿联合截割与在空气中联合截割的石灰岩破碎过程和宏观形貌基本一致。

2.2 联合破岩性能的影响因素

2.2.1 截割深度

结合采掘作业的工程实际,将截割深度D分别设定为3,6,9 和15 mm,其他参数保持不变,分别在空气和水下环境中开展对照试验,分析在不同截割深度下水下环境对截割性能的影响。

不同环境中和不同截割深度下磨料浆体射流−截齿联合破岩效果见图11,采用测量简单且结果较准确的砂石回填法测量岩石的破碎体积,图12所示为不同截割深度下磨料浆体射流−截齿联合破岩体积。随着截割深度增加,岩石破碎体积逐渐增加,且增加趋势不断加快,同时产生岩石崩落现象更明显,这种现象在空气和水下磨料浆体射流−截齿联合破岩时都存在。这是由于随着深度增加,磨料浆体射流−截齿联合作用的范围更广,截齿受力和振动更大,交变载荷下岩石更容易崩落。

图11 不同截割深度下磨料浆体射流−截齿联合破岩效果Fig.11 Rock breaking effect of ASJ−pick combination under different cutting depths

图12 不同截割深度下磨料浆体射流−截齿联合破岩体积Fig.12 Rock breaking volume of ASJ−pick combination under different cutting depths

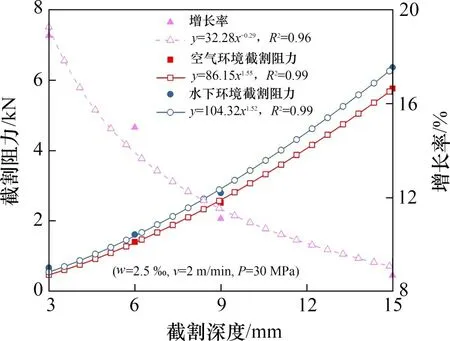

不同截割深度下截割阻力如图13所示,图14所示为不同截割深度与截割阻力的关系。从图13和图14可见:不论在何种环境中,随着截割深度增加,截割阻力均明显增大,截割阻力波动也逐渐增加;同等截割深度下,相较于空气中的磨料浆体射流−截齿联合破岩,水下环境中的截割阻力明显增大,且随着截割深度增加,水下破岩相对于空气中破岩的截割阻力增长率由18.9%逐渐下降至8.7%。产生上述现象的原因是:水下磨料浆体射流的切割能力比在空气中显著降低,导致切缝内形成的集中应力降低,不利于岩石的进一步破碎,从而导致截割阻力变大[28]。

图14 截割深度与截割阻力的关系Fig.14 Relationship between cutting depth and cutting resistance

截割深度增加导致截割阻力迅速增大,磨料浆体射流的辅助减阻性能相对减弱,截齿磨损更加严重,截齿发生变形、断齿的风险也更大,从经济性和安全性来说,截割深度不宜过大,结合破岩效率因素,截割深度取6 mm为宜。通过数据拟合得到截割深度与截割阻力的数学表达式为

式中:Rc为截割阻力,N;D为截割深度,mm。

2.2.2 系统压力

在其他条件不变的情况下,将系统压力P分别为10,20,30,40和50 MPa时进行截割深度为6 mm 的磨料浆体射流−截齿联合破岩试验,图15所示为不同系统压力下磨料浆体射流−截齿联合破岩效果,图16所示为相应的岩石破碎体积。

图16 不同系统压力下磨料浆体射流−截齿联合破岩体积Fig.16 Rock breaking volume of ASJ−pick combination under different system pressures

由图15和16可见:随着系统压力升高,无论在空气中还是水下,岩石破碎体积均逐渐增加。一方面,磨料浆体射流系统压力升高,增强了射流的切割能力,导致射流引起的破碎体积增加;另一方面,随着切缝深度增加,切缝周围的应力集中更明显,在截齿作用下更容易破碎。由于截割深度不变,岩石破碎体积增加主要是由岩石剥落面积增大和磨料浆体射流切割深度增加引起。

图15 不同系统压力下磨料浆体射流−截齿联合破岩效果Fig.15 Rock breaking effect of ASJ−pick combination under different system pressures

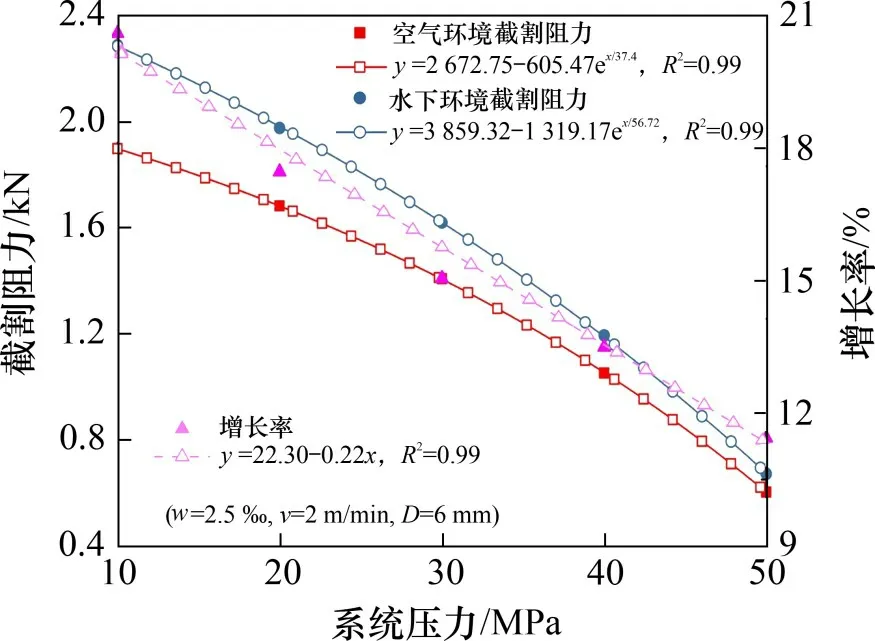

不同系统压力下的截割阻力如图17所示,图18所示为截割阻力随系统压力的变化关系。从图17 和18 可见:无论在水下还是空气环境中,截割阻力与系统压力呈负相关,总体而言,截割阻力的波动也逐渐减弱。在相同系统压力下,水下环境中的截割阻力更大,这是因为:一方面,水下射流阻力更大,降低了射流对截齿的辅助作用;另一方面,滑台在水下移动的阻力也比空气中稍大。此外,随着系统压力增加,水下相对于空气环境中的截割阻力增长率由20.60%逐渐下降至11.44%,这是由于磨料浆体射流的切割深度是影响其辅助减阻作用的主要因素,根据前文研究可知,系统压力增加削弱了环境介质对射流切割能力的影响,导致了水下与空气环境中的截割阻力逐渐接近。综合而言,增大系统压力有利于提高破岩效率,减小截割阻力,延长截齿使用寿命,在工程应用中应尽量选用较高系统压力。在系统压力为10~50 MPa范围内,通过数据拟合得到系统压力与截割阻力的数学表达式为

图17 不同系统压力下的截割阻力Fig.17 Cutting resistance under different system pressures

图18 系统压力与截割阻力的关系Fig.18 Relationship between system pressure and cutting resistance

3 结论

1)随着PAM 质量分数增加,磨料浆体射流切割深度随之提升,水下环境中的切缝深度较空气中普遍减小12%以上,PAM 质量分数增加会导致切缝深度的均匀性逐渐下降;当横移速度从1 m/min 上升至5 m/min 时,水下环境相较于空气中磨料浆体射流切割深度减小率从12.62%上升至22.65%;当系统压力从10 MPa 升高至50 MPa 时,水下环境中磨料浆体射流比空气环境中的切割深度减小率逐步从33.0%下降到21.5%,随着系统压力提高,磨料浆体射流切割能力受环境水的影响减弱。

2)在磨料浆体射流−截齿联合截割作用下,石灰岩上的截割槽从始端贯穿到末端,截割槽底部有较深切缝;在截割始端、截割末端以及切割槽中部出现了不同程度的崩落区,其中始端的崩落区相对明显;水下环境与空气环境的石灰岩破碎过程和宏观形貌基本一致。

3)随着截割深度从3 mm增至15 mm,岩石破碎体积增加约10 倍,同时截割阻力呈幂函数式增大,截割阻力的波动更剧烈,这导致截齿磨损更严重,截齿发生变形、断齿的风险也更大,结合破岩效率因素,截割深度选择6 mm附近为宜;提高系统压力,可降低截割阻力,减小截割阻力的波动,相同系统压力下,水下环境中的截割阻力更大,岩石破碎体积更小;随着系统压力从10 MPa升至50 MPa,水下相对于空气环境中的截割阻力增长率由20.60%逐渐下降至11.44%,因此,在工程应用中,应尽可能使用更高的系统压力。