VDL850 数控加工中心Z 向伺服机构设计

建恩德

(北京建筑大学,北京 100044)

1 VDL 850 数控加工中心Z 向伺服机构设计

1.1 Z 向伺服机构方案论证

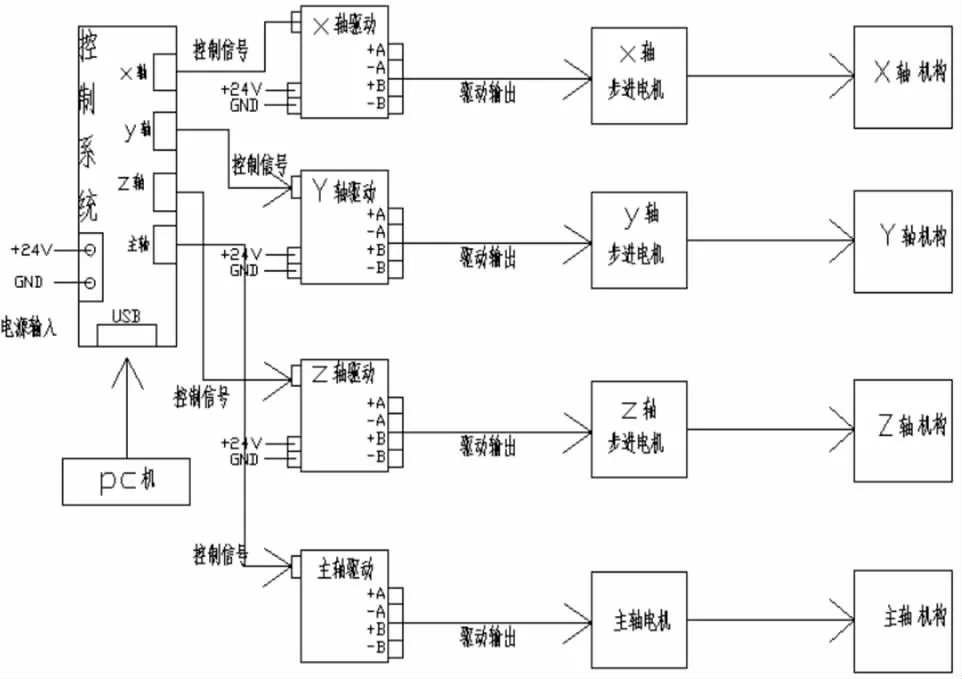

在知网、万方查阅大量资料和设计案例后,将总体设计方案确定如下:本设计采用数控系统进行控制,采用步进电机进行驱动,可以实现连续式进给,做到了结构尺寸小,可靠性好,传动平稳,精度高,噪音小,传动动力大,满足生产实际要求。

1.2 机床数控系统控制类型的选择

数控控制系统可分为:点位控制和连续控制两类,前者刀架在移动过程中不受力,后者刀架在移动过程中进行切削加工。本设计要求加工平面内连续加工,精度要求较高,刀具沿X轴、Y 轴、Z 轴坐标移动,精度直接决定了工件加工精度,又因Z向切割动作过程受力,因此选择连续控制方式。

确定传动方式时一般考虑两点要求:平稳、精度。因此本设计采用滚珠丝杠、斜齿轮等机构来保证传动过程的平稳性和高精度。另外,为了提高传动系统整体刚度,尽可能提高精度,对滚珠丝杠轴端设置紧固装置。考虑到进给量与步进电机分辨率不一致的问题,搭配一级减速机构。

本设计的数控铣床选用FANUC 数控系统,因本设计的侧重点为机械结构设计,故控制系统仅做选配。VDL 850 数控加工中心总体设计示意图如图1 所示。

图1 总体设计示意图

液压与气动的传动方式主要用在传动力大,控制精度要求不高的场合,如夹持机械手等。本设计项目为工程样机或精细零件的制作,精度要求极高,但执行机构作用力不大,因此为了尽量减小设备体积,降低机床制造成本,选用步进电机进行驱动。根据同类产品设计经验,其功率完全满足设计要求。

2 VDL850 数控加工中心Z 向伺服机构详细设计计算

2.1 传动比i 的确定

只有在传动比为1 时,滚珠丝杠才能直接与电机连接,省去减速机构,这样做可以降低生产成本,大大减轻铣床的体积和重量,且减少尺寸链环节,从而尽可能降低误差。

2.2 步进电机的选定

电机选用时,首先计算系统的负荷扭矩。确定功率步进电机型号时,还需要估计机械系统负载惯量和机床所需的启动频率,并且具有与步进电机的惯性频率特性一致的恒定余量,此外还要考虑刀架快速移动的设计要求。

2.3 脉冲当量δ 的确定

脉冲信号每发生一次相应的机床执行机构的移动量称为脉冲当量。在本设计中,每格误差控制在±0.05mm 以内,因此脉冲当量选定为0.05。

2.4 Z 向进给电机参数的确定

因结构限制该处空间不足以布置减速机构,因此传动比取1。查机械设计手册,确定型号为110BF003。

2.5 Z 向进给丝杠参数的确定

刀具的Z 向进给系统的设计包括丝杠螺母参数的确定,电机参数的确定,斜齿轮参数的确定。首先计算最大动载,因对滚珠螺杆副将实施预紧,估算允许的滚珠螺杆副的最小螺纹底径为7.1mm,最终确定滚珠丝杠的型号为FFZD2004-3。

3 关键部件的校核计算

3.1 电机参数的校核

根据手册查的电机起动转矩要求如下:Mkq ≤Mmq=λMjmax

根据吴振彪主编的机电综合设计指导[1]表2-11,

110BF003 质量为6kg,JD=46.125×10-5 kg·cm2

根据吴振彪主编的机电综合设计指导[1] 表2-12,查得=0.087521

故Mkq=0.2337 N·m≤Mmq =λMjmax=0.678944 N·m,满足设计要求。

3.2 滚珠丝杠的校核

d0=20mm L0=4mm Ca=7300N>4091N d2=16.9>7.1mm

其精度等级是4 级,因此转速最高值约2000rpm,远小于手册规定的最大允许转速,因此满足设计要求。

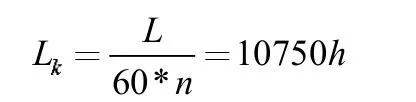

一般来说在微小型机床中丝杠的设计寿命只要大于1 万小时就能满足使用要求,本设计中该处滚珠丝杠的寿命为10750h,因此,满足设计使用要求。

4 设计工作与达到的预期效果(图2)

图2 Z 向进给传动系统部件装配图

本次设计通过分析VDL850 数控加工中心Z 向伺服机构的传动机构和执行机构特性,设计了步进电机替代方案;根据数控机床工作受力情况,选择连续控制方式;考虑到传动的平稳性和设备较高的精度要求,选用滚珠丝杠的传动方式;在总体设计环节,根据设计的功能参数和精度参数,以及受力较小而精度较高的特点,选择了步进电机的驱动方式。

首先,选定步进电机的脉冲当量,脉冲量的选定应该按照铣床的精度来确定,又因机构有一定误差,脉冲当量应低于定位公差;然后根据电机脉冲当量和电机步距角计算大致传动比,考虑电机转矩和转速等因素传动比可进一步调整;进给系统的设计包括滚珠丝杠参数的确定与校核,电机参数的确定与校核。

Z 向进给系统为单丝杠单电机传动系统,首先在滚珠丝杠参数计算中,根据最大动载荷要小于丝杠需用载荷的原则,进行计算,并根据设计手册,确定滚珠丝杠的型号为FFZD2004-3,然后再用定位精度的要求进行校核。

选用电机时选择电机要考虑的主要问题是功率,其次是启动所需要的转矩,再次是θb要与脉冲当量匹配。根据手册计算电机启起动转矩的要求,查机械设计手册,确定型号,然后根据Mkq Mmq =Mjmax 的要求进行校核。

最后是联轴器、轴承和主轴电机等零部件的设计。确定联轴器型号时,要先根据使用环境选择类型,然后根据传递的扭矩从标准序列表中查找合适的型号,最后在根据手册提供的公式进行校核。在确定电机参数时,已经明确转矩为169.94×10-4N·m,但本设计中的电机输出轴和传动轴直径不一致,因此只能选择GB5843-2003 凸缘联轴器。经过校核扭矩和转速的校核,满足设计要求。根据设计手册[2]轴承预载荷的三倍要大于极限载荷的要求,查机电一体化系统设计手册[2]表3.8-3,确定轴承代号7602020-TVP。

5 未来发展的趋势

在当今高速加工机床迅猛发展的进程中,工程人员仍认可这一点:提高进给系统的速度是实现高速的主要途径。

人们为实现高速进给而探索研究出直线电机、并联虚拟轴机床等技术,但由于直线电机高速进给相较于滚珠丝杠成本较高,对一般的加工企业来说承担不起这一项高额支出,而基于并联结构的高速进给系统技术发展还不完善。因此,高速滚珠丝杠螺母副传动系统在高速进给驱动系统中仍然占主导地位发展高速滚珠丝杠螺母副是实现高速切削的关键技术之一。

综合考虑来看,要实现精密滚珠丝杠的高速化的基础主要是进行结构方面的创新,同时也要提高工艺水平和制造质量。

采用滚珠丝杠副传动实现的高速进给系统与采用直线电机驱动的进给系统相比,可以大幅度降低成本日本精工已经研制出了进给速度高达100m/min 的滚珠丝杠,采取的改进措施主要有采用16~32mm 大导程,提高滚珠循环部分零件质量,采用多头螺纹以增加有效圈数,改进滚道形状等。从而实现了进给系统的高速、高刚度以及高承载能力。