第三代镍基单晶高温合金大间隙钎焊接头的微观组织和力学性能

李可馨, 侯星宇, 王诗洋, 孙 元*, 陈立佳, 程陆凡,王振江, 李寒松, 汤广全

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.中国科学院金属研究所 师昌绪先进材料创新中心,沈阳 110016;3.中国航发商用航空发动机有限责任公司,上海 200241;4.辽宁中科博研科技有限公司,沈阳 113122)

第三代镍基单晶高温合金承温能力较第一代和第二代分别提高了约60 ℃和30 ℃,是目前最具有发展潜力的单晶高温合金,应用于正在预研的未来航空发动机叶片[1-2]。而为了提高单晶叶片的承温能力,需要将其设计成内部气冷通道更加复杂的空心结构,但依靠目前的铸造技术,难以将具有复杂结构的叶片进行一次铸造成型,需要配合高性能连接技术进行制造[3]。

第三代镍基单晶高温合金中添加了大量的强化元素,这使得其焊接难度增加[4-8]。对于单晶材料最常采用的连接方法为钎焊和瞬态液相连接(transient liquid phase bonding,TLP)。TLP是将薄层低熔点中间层合金放置于待焊材料表面中间,对其加热并施加微小压力,中间层合金熔化形成低熔点液相并润湿母材,溶质原子扩散发生等温凝固最终形成组织均匀的接头[9]。TLP通常需要较长的时间来进行元素的扩散进而实现保温过程中的等温凝固,较长的保温时间会使高温合金母材性能降低,而且对焊接间隙要求高,只适用于小间隙焊接[10]。钎焊是采用熔点低于母材的金属材料作为钎料,将钎料和母材共同加热到低于母材熔点但高于钎料熔点的温度,这时钎料熔化变为液态填充焊缝间隙,润湿母材并与母材相互作用实现连接焊件的方法[11]。

钎焊的加热温度低、热循环时间短,对母材的影响小;接头残余应力小,形状适应性较好,因此适用于连接或修复形状和结构较复杂的零部件。然而,钎焊是利用毛细作用使钎料流入焊接间隙,所以只适用于装配精度较高的小间隙(小于0.15 mm)。在实际应用中,保证这样精度的间隙不仅难以实现而且费用较高,于是出现了大间隙钎焊。大间隙钎焊技术是通过向钎料中填加高熔点合金粉或纤维,合金粉起到桥梁作用,解决了焊缝间隙过大导致钎料无法通过毛细作用在焊缝中铺展的问题;同时,合金粉可起扩散岛的作用,使接头中大面积的脆性相难以产生,实现大间隙焊缝的高性能钎焊[12-13]。

目前为止,单晶高温合金钎焊的研究多集中于第二代单晶高温合金钎焊工艺对接头组织与性能的影响[14-17],但关于第三代单晶高温合金的钎焊,尤其是大间隙钎焊的研究较少。本工作选用与待焊接的母材相同的第三代镍基单晶高温合金的合金粉与JSSNi60A镍基钎料按不同配比混合,制备出几种混合粉末钎料。研究并分析混合粉末钎料中高熔点合金粉比例对接头的显微组织的影响,讨论接头的显微组织演变规律。

1 实验材料及方法

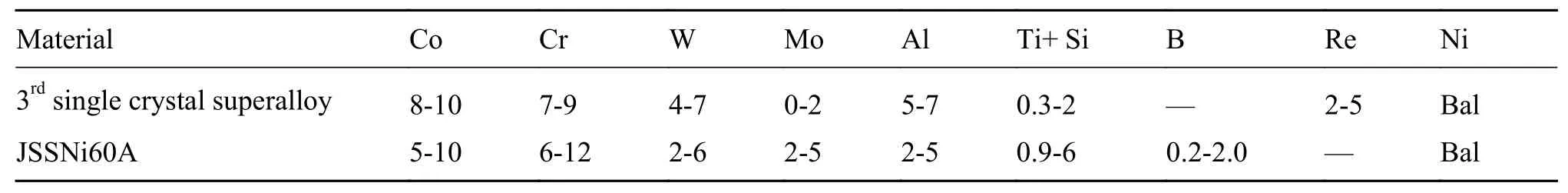

母材为中国科学院金属研究所研制的一种新型含Re第三代镍基单晶高温合金,其熔点超过1300 ℃,主要化学成分如表1所示。在定向凝固炉中采用选晶法制备出具有[001]取向的单晶棒,单晶棒直径为13 mm,按照母材合金标准热处理制度进行固溶处理。利用电火花加工设备将单晶棒切割成厚度为1 mm和1.5 mm的两种待焊试样。试样的待焊表面经400#砂纸打磨,磨去机械加工留下的划痕,放入丙酮溶液中超声波清洗15 min,清洁待焊样品表面。

实验用钎料为两种合金粉末混合而成,一种是采用超声气体雾化法制备的镍基钎料JSSNi60A,钎料粒径为 < 74 μm,其主要化学成分见表1;另一种是与待焊母材相同的第三代镍基单晶高温合金的合金粉,粉末粒径为 ≤ 100 μm,成分与待焊接母材相同。利用球磨机将两种合金粉末按照不同的配比进行机械混合,制备出混合粉末钎料。

表 1 第三代镍基单晶高温合金与镍基钎料的成分(质量分数/%)Table 1 Compositions of the 3rd generation nickel-based single crystal superalloy and Ni-based filler alloy(mass fraction/%)

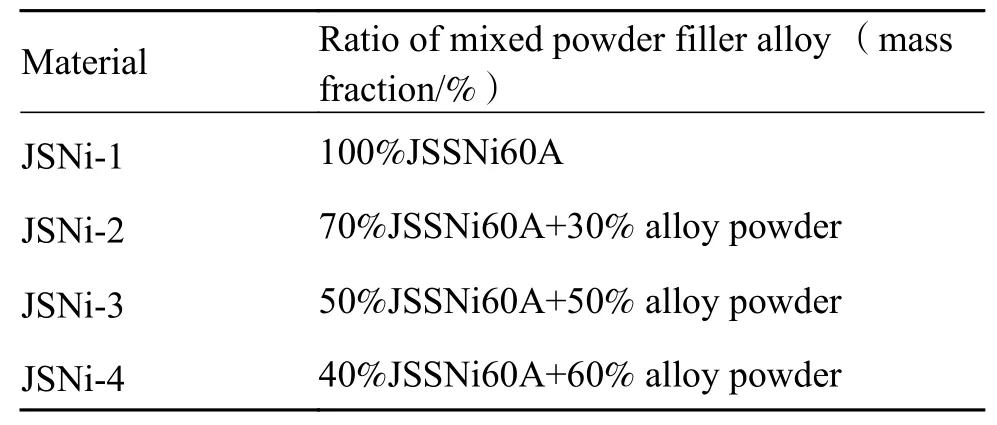

采用四种不同的混合粉末钎料JSNi-1、JSNi-2、JSNi-3和JSNi-4钎焊待焊样品,混合粉末钎料的成分配比见表2,每种钎料在填料时使用的质量相同,待焊样品的焊缝间隙为400 μm。采用预填混合粉末钎料的方法,将混合粉末钎料预置于焊缝中。实验采用真空钎焊炉,将装配好的试样置于真空炉内,以20 ℃/min的升温速率加热至200 ℃,保温20 min;再以35 ℃/min加热至550 ℃,保温20 min;然后以50 ℃/min加热至1050 ℃;最后以12 ℃/min加热至1220 ℃保温30 min后随炉冷却。随后对钎焊接头进行固溶处理和时效处理,放入热处理炉之前需要对试样进行真空封管处理。

采用电火花线切割将焊好的样品沿着焊缝的纵向界面切开,对截面进行研磨抛光,然后用44%CuSO4+33%HCl+23%H2O(体积分数)腐蚀液对样品表面进行化学腐蚀。利用Inspect F50场发射扫描电子显微镜对接头的显微组织进行观察,并对元素分布和相组成进行分析。

表 2 混合粉末钎料的成分配比Table 2 Composition ratio of the mixed powder filler alloy

2 结果与分析

2.1 合金粉比例对接头微观组织的影响

2.1.1 钎焊接头的微观组织

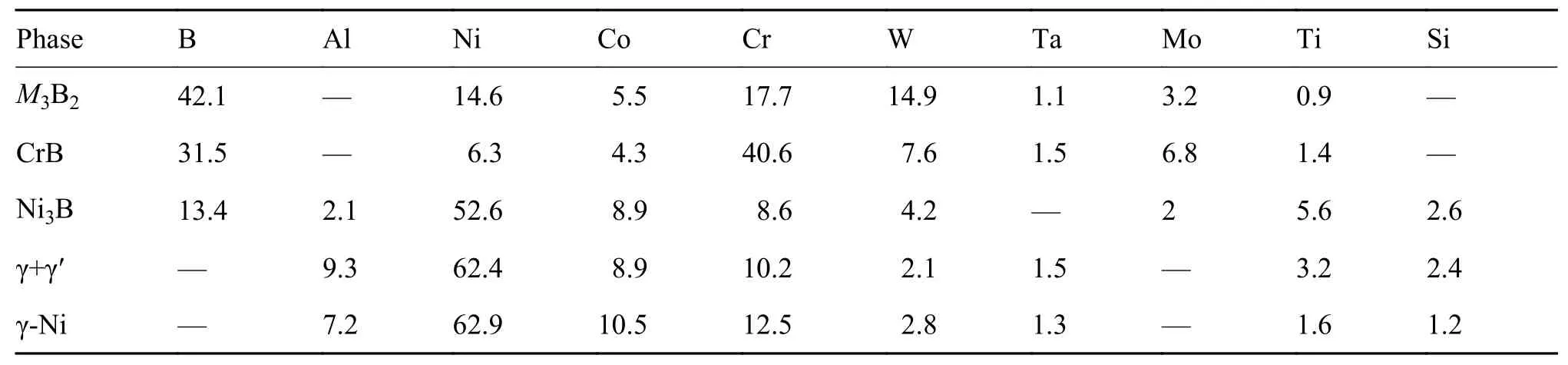

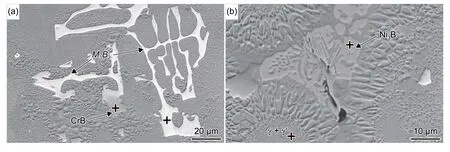

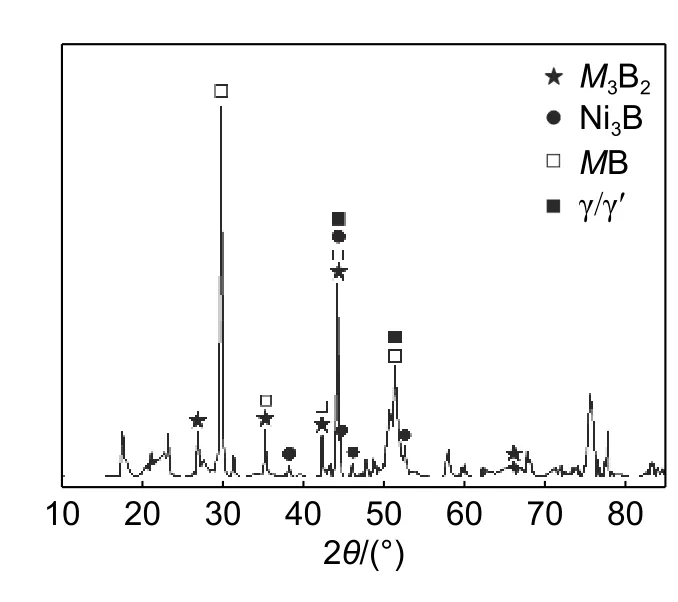

图1 为JSNi-3钎料钎焊接头中各析出相的背散射电子图像(BSE),可以观察到接头内主要由四种相构成。利用X射线衍射方法(XRD)分析接头的相组成,结果如图2所示。由图2可知,接头内的四种相分别为MB型硼化物、M3B2型硼化物、Ni3B和γ+γ′共晶。利用EPMA对接头组织中各析出相进行成分分析(图1中十字为分析位置),结果如表3所示。白色骨架状或白色块状相,其成分为36.8%B、18.7%Cr、15.9%W、15.3%Ni以及少量的Co、Ta、Mo等元素,根据XRD的结果可推测该相为M3B2型硼化物;而相对较暗的块状析出相,其成分为32.1%B、41.6%Cr、7.8%W、6.3%Ni以及少量的Co、Ta、Mo等元素,推测该相应为CrB。这是由于形成硼化物时发生了元素偏析,W含量较高形成M3B2型硼化物,W含量较低形成CrB。呈花瓣状的深灰色组织,其成分为48.7%Ni,13.2%B,8.2%Cr以及少量的Mo、W、Ta,通过EPMA分析和以前的研究结果[12,14],推断其为Ni3B。在脆性相之间存在呈放射状的共晶组织,其成分为62.4%Ni、9.3%Al、9.5%Cr、8.9%Co以及少量的Ti,可以确定该共晶相应为γ+γ′共晶[18]。

表 3 JSNi-3钎料钎焊接头组织中各析出相的电子探针(EPMA)成分(原子分数/%)Table 3 Results of electron microprobe analysis(EPMA)of each phase in joint of JSNi-3 (atomic fraction/%)

图 1 JSNi-3钎料钎焊接头中各析出相的BSE图 (a)M3B2型硼化物和CrB;(b)γ-Ni+Ni3B+CrB三元共晶组织和γ+γ′共晶Fig. 1 Back scattered electron(BSE)images of each phase in joint of JSNi-3 (a)M3B2 and CrB boride;(b)γ-Ni+Ni3B+CrB ternary eutectic phase and γ+γ′ eutectic

图 2 JSNi-3钎料钎焊接头组织中各析出相的XRD图谱Fig. 2 XRD patterns of each phase in joint of JSNi-3

2.1.2 混合粉末钎料钎焊接头的微观组织

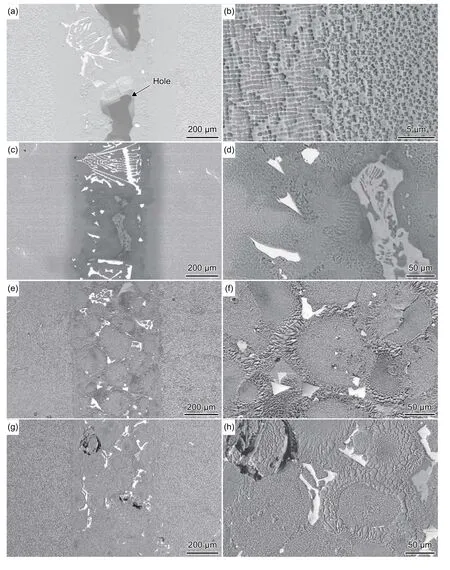

采用JSNi-1钎料在1220 ℃保温30 min钎焊第三代镍基单晶高温合金,在焊缝中间位置形成了严重的孔洞缺陷,如图3(a)所示。由于钎焊主要是通过毛细作用进行焊接,而当焊缝间隙过大时,毛细作用丧失,钎料熔化后无法停留在间隙中形成接头,在凝固时形成了比较严重的孔洞缺陷。JSNi-1接头与传统的钎焊接头相比不存在扩散影响区,并且可以明显看出接头与母材形成了良好界面,靠近母材的接头区域形成了与母材相似的组织,均由γ基体和析出的γ′强化相构成,但二者尺寸均比母材细小(图3(b))。

当钎料中加入合金粉后,合金粉颗粒混在钎料中起到了“桥梁”作用,将大间隙分成若干个小间隙,使液态钎料在合金粉间隙中能继续发挥毛细作用,相当于减小了实际液态钎料需要填充的间隙。钎料熔化后可以流入并充分填充间隙,得到性能优异的钎焊接头,但其焊缝组织存在着明显的差异。图3(c)~(h)为采用JSNi-2、JSNi-3和JSNi-4三种钎料获得的钎缝组织扫描电子图,可以看出三种接头在微观组织上存在着较大的区别。JSNi-2钎料形成的接头组织,存在着大量的脆性相,多为大片骨架状及块状。合金粉颗粒在接头中的形貌并不明显,这是由于钎料含量较多,降熔元素的含量也增多,合金粉发生了溶解,然后在降温过程中与液相钎料一起凝固,形成新的接头组织。在JSNi-3钎料形成的接头组织中,能够清楚地观察到合金粉在接头中的形貌,由于合金粉的增多,钎料的含量减少,在凝固过程中,液相钎料在合金粉的粉末间隙中形成小块的硼化物,在数量和体积上较JSNi-2接头都有所减小,而且基本没有析出Ni3B。还可以观察到,合金粉中也存在少量的硼化物脆性相,这是由于合金粉在钎焊过程中,对降熔元素起到了扩散岛的作用,降低了这些元素在焊缝间隙中的浓度,减少了脆性相的形成和降熔元素向母材的扩散[11]。当采用JSNi-4钎料钎焊接头时,由于合金粉比例的增大,硼化物尺寸进一步减小,但接头开始出现孔洞缺陷,这是由于当合金粉增加到60%时,钎料相对减少,无法充分填充焊缝间隙,钎料少导致混合粉末钎料中B元素含量下降,钎料的润湿性下降,钎料无法流入填充接头中部分空隙,在凝固时就会形成较严重的孔洞缺陷,大大降低了接头的性能。

图 3 混合钎料钎焊三代镍基单晶高温合金接头的SEM图 (a),(b)JSNi-1接头;(c),(d)JSNi-2接头;(e),(f)JSNi-3接头;(g),(h)JSNi-4接头Fig. 3 SEM images of joint of the 3rd generation nickel-based single crystal superalloy with mixed powder filler (a),(b)JSNi-1;(c),(d)JSNi-2;(e),(f)JSNi-3;(g),(h)JSNi-4

2.2 接头的力学性能

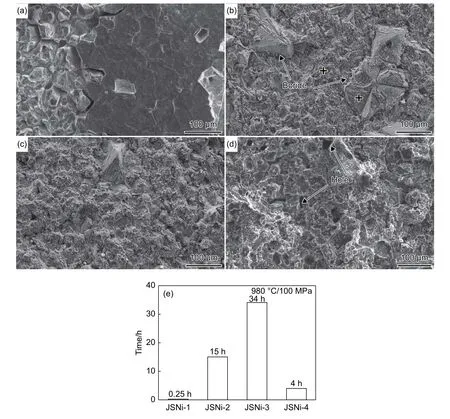

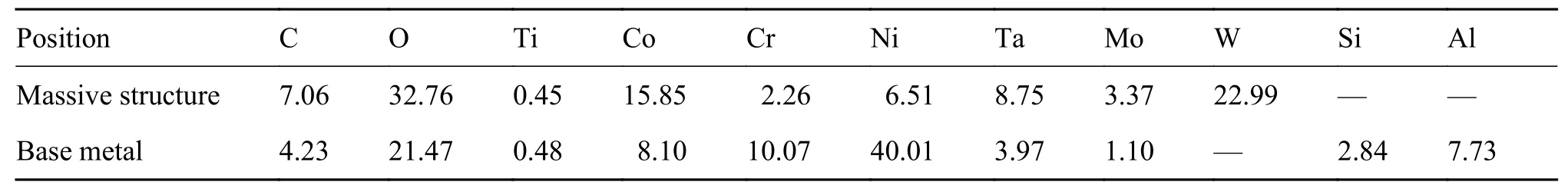

镍基单晶高温合金主要在高温高压的环境下长期服役,因此对接头进行高温持久性能测试,测试条件为980 ℃/100 MPa。纯钎料JSNi-1的焊接接头在980 ℃/100 MPa条件下的持久寿命为0.25 h,三种混合钎料JSNi-2、JSNi-3和JSNi-4的焊接接头在980 ℃/100 MPa条件下的持久寿命分别为15 h、34 h和4 h,如图4(e)所示。图4(a)为纯钎料接头的断口形貌,可以明显看出,有大部分区域并没有形成接头断裂的形貌,液态钎料只是在连接表面铺展、熔化再凝固,并未形成连接接头。三种混合钎料接头的持久性能与母材(远大于100 h)相比都相差较多,尤其是JSNi-4的焊接接头持久寿命明显降低。图4(b)~(d)分别是三种混合钎料接头的持久断口形貌,可以观察到JSNi-2接头断口中有许多块状的组织,无明显合金粉颗粒,对断口中的块状组织和周围的基体部分进行EDS分析(图中十字为分析位置),结果如表4所示。根据EDS结果可推测块状组织为硼化物,周围组织为γ基体。此外,根据断口EDS结果还可以看出,硼化物和基体位置的氧元素含量都比较高,这是因为在高温下裂纹一旦产生就会有空气进入并与断口表面发生氧化反应,而先断裂的区域氧元素含量会略高,所以该结果反映了接头持久断裂过程中裂纹优先在硼化物位置萌生;JSNi-3接头组织较均匀,硼化物较少且没有明显缺陷,可以观察到少量合金粉颗粒;JSNi-4接头硼化物较少,可以明显观察到未熔化的合金粉颗粒,并且合金粉颗粒间存在着许多孔洞缺陷。JSNi-2混合粉末钎料中合金粉比例较低(30%),而钎料含量高,使得混合钎料中的降熔元素含量较多且高熔点合金粉末之间的间隙增大,易在接头中形成大尺寸的硼化物(如图3所示)。在外加应力的作用下,易在尺寸较大的硼化物相处产生应力集中,进而使硼化物断裂而诱发裂纹扩展,当裂纹扩展到一定尺寸时,裂纹扩展发生失稳,使得接头断裂失效。而JSNi-4混合粉末钎料中合金粉比例过大,钎料含量少导致液态钎料无法充分填充焊缝,在接头中形成了孔洞缺陷,在加载初期便容易在孔洞缺陷处诱发裂纹并扩展,使得接头很快达到裂纹扩展失稳阶段,所以接头的持久性能相比于其他接头较差。相比之下,JSNi-3接头的组织均匀,硼化物较少且没有明显缺陷,所以持久性能最佳。

图 4 JSNi-1、JSNi-2、JSNi-3和JSNi-4接头在980 ℃/100 MPa下持久断口形貌及各接头的持久寿命 (a)JSNi-1;(b)JSNi-2;(c)JSNi-3;(d)JSNi-4;(e)各接头的持久寿命Fig. 4 Rupture fracture morphologies of JSNi-1,JSNi-2,JSNi-3 and JSNi-4 joints at 980 ℃/100 MPa and stress rupture life of joints (a)JSNi-1;(b)JSNi-2;(c)JSNi-3;(d)JSNi-4;(e)stress rupture life of joints

表 4 JSNi-2接头断口成分分析(原子分数/%)Table 4 Results of EDS of lumps in fracture morphology of JSNi-2 joint(atomic fraction / %)

2.3 混合粉末钎料钎焊接头的缺陷形成机理

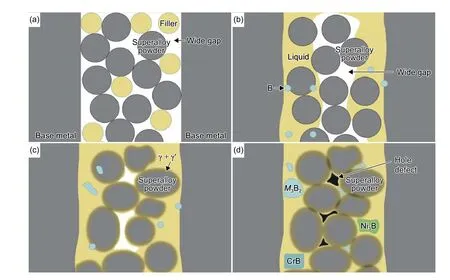

根据上述接头显微组织形貌与相组成分析,可以明确当混合粉末钎料中高温合金粉比例达到60%时,钎焊连接镍基单晶高温合金接头的缺陷形成机理,如图5所示。混合粉末钎料中合金粉达到60%时,间隙大部分空间被合金粉占据,如图5(a)所示。在钎焊连接升温阶段,钎料在1220 ℃下完全熔化形成液相钎料,通过毛细作用在焊缝间流动填充,钎料中的B元素开始扩散,但由于钎料的含量少,B元素的含量减少,导致钎料的润湿性下降,熔化后不能完全填充整个焊缝间隙,焊缝中存在着大范围的空隙,如图5(b)所示。在保温阶段时,降熔元素B在浓度梯度的作用下继续扩散,靠近液相钎料的母材和合金粉熔点下降,部分母材及合金粉发生熔解,合金粉周围形成了γ+γ′共晶,同时由于扩散进母材和合金粉中的B元素非常少,此时B仍旧富集于液相钎料中,开始与其他元素一起形成硼化物组织,液相钎料也进一步填充焊缝间隙,如图5(c)所示。在降温过程中,脆性相化合物进一步长大,形成M3B2型硼化物、CrB和Ni3B,合金粉周围的γ+γ′共晶继续向四周生长,形成放射状的共晶相。随着温度的进一步降低,残余液相凝固,接头也开始凝固,但由于液相没有完全填充间隙,留下的空缺在凝固后形成了孔洞缺陷,最终形成图5(d)所示的钎焊接头。

图 5 60% 合金粉混合钎料(JSNi-4)接头缺陷形成机理 (a) 室温;(b)1200 ℃;(c)保温阶段;(d)降温阶段Fig. 5 Mechanism of defect formation in joint of mixed filler with 60% superalloy powder (a) room temperature;(b)1200 ℃;(c)holding stage;(d)cooling stage

3 结论

(1)在1220 ℃/30 min的条件下,纯镍基钎料形成的焊接接头组织和加入了第三代镍基单晶高温合金粉末的混合粉末钎料形成的焊接接头组织相似,均由γ-Ni、γ′、γ+γ′共晶、CrB、Ni3B以及M3B2型硼化物组成,加入高温合金粉末对钎焊接头的相组成没有明显影响。

(2)三种不同比例的混合粉末钎料均可获得完整的钎焊接头,但随着加入高温合金粉末比例增加,接头中的缺陷增加。缺陷形成原因主要是液相没有完全填充间隙,留下的空隙在凝固后形成了孔洞缺陷。

(3)当混合粉末钎料中高温合金粉比例达到50%时,接头组织中基本没有Ni3B,硼化物尺寸细小且分布均匀,可获得组织形貌完整且良好的焊接接头。

(4)三种接头的高温持久性能均优于纯钎料接头,当提升高熔点合金粉比例时,接头的持久寿命明显增高;但当合金粉比例过多时,接头中产生大量孔洞缺陷,导致持久寿命下降。