液化石油气球罐裂纹分析及处理措施

彭国平 ,董德秀 ,苗旗健 ,沈佳卉 ,王海涛 ,李秋锋

(1.广州特种承压设备检测研究院,广州 510663;2.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;3.中国电建集团江西省电力设计院有限公司,南昌 330096;4.中建一局集团第二建筑有限公司,北京 102600;5.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

压力容器是一个重要的材料储备工具,已成为国内外工业生产中必不可少的组成部分。特别是对于球形容器,因其中心对称的几何特征,能够使容器在相同壁厚的情况下,获得最强承压能力,因此,压力球罐的应用最为广泛[1-2]。液化石油气球罐在石油化工、金属冶炼及能源供应等行业中广泛应用,与民生保障工程息息相关。但是由于该类球罐一般储存的液化石油气容易造成危害性极大的事故,可能造成灾难性的巨大损失,属于甲A 类别,因此这类球罐受到相关部门的高度重视,要求其在使用过程中,必须由具备相应资质的检验机构定期开展安全检验和评定工作,保证其安全运行[3-5]。

球罐的失效形式可分为韧性断裂失效、脆性断裂失效和腐蚀失效[6]。韧性断裂失效主要特征:破裂发生明显塑性变形;破坏的断口为切断撕裂,断口呈暗灰色纤维状,且与主应力方向成45°;一般无碎片或碎片较少。脆性断裂失效主要特征:容器破坏时几乎无明显的塑性变形;断口呈金属光泽的结晶状,断口齐平,与主应力方向垂直,裂纹起始于缺陷或几何形状突变处;脆断时无明显外观变化和外观预兆,破坏后器壁无明显的伸长变形,壁厚一般无减薄;脆断时,碎片较多。腐蚀失效主要特征:金属壁厚减薄、表面出现腐蚀坑、产生腐蚀裂纹、有腐蚀产物或其他沉积物附着等现象,金属材料的性能可能随着腐蚀的进行而逐渐劣化[7-9]。结合球罐实际使用情况对腐蚀裂纹的失效分析与预防措施是防止返修和在役球罐安全运行的重要方面,白金亮等通过腐蚀开裂失效分析,找出选材不当、制造、安装不规范以及H2S 应力腐蚀等是致使球罐壳体产生裂纹的主要原因,并给出了相应处理措施[10]。而后许多球罐定期检验中,都结合实际案例开展裂纹的分析,并提出相应处理措施,对关键设备和管道进行材质升级,保障球罐的安全使用[11-12]。本研究针对石化公司液化石油气球罐G607 在定期检验中的超声和磁粉检测结果进行分析,结合球罐历年的运行情况,找出腐蚀裂纹产生的主要原因,并提出相应处理措施。

1 球罐基本概况

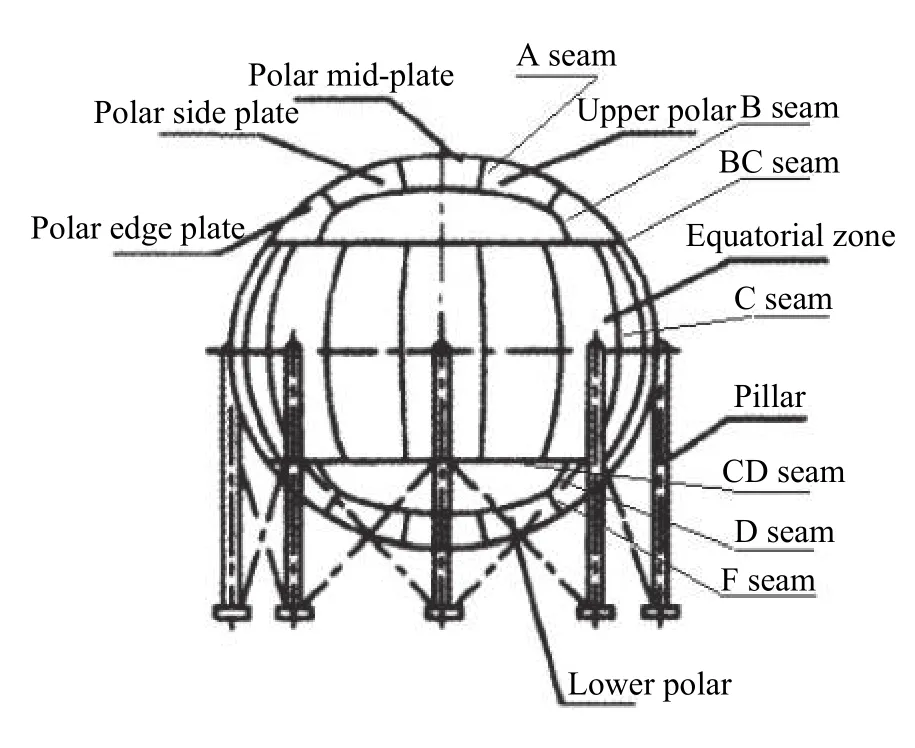

石化公司液化石油气球罐G607 用于储存重整及芳烃抽提装置来的拔头油(其组成主要成分为C5 烃类)。G607 球罐容积为1000 m3,球体直径ϕ12 300 mm,壁厚为40 mm,材质为16MnR,腐蚀裕量为2 mm,设计介质液化石油气(H2S 体积含量≤15×10-6),设计压力为1.80 MPa,设计温度为50 ℃,工作介质拔头油,工作压力为1.60 MPa,工作温度为30 ℃,采用混合式结构(图1)。球罐球壳板于2004 年11 月制造,于2005 年7 月安装后投入使用。在2017 年7 月定期检验时,发现球罐上赤道带与温带的环焊缝BC、CD 上存在大量内表面裂纹缺陷(图1)。

图1 球罐结构图Fig.1 Structural drawing of spherical tank

2 定期检验情况

2.1 历次磁粉检测数据

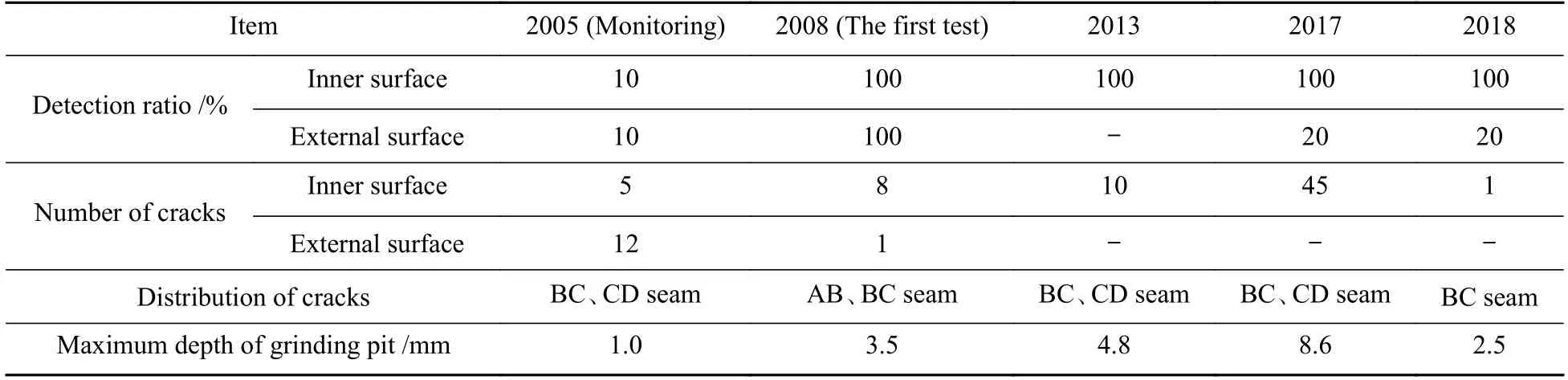

G607 球罐自2005 年安装监检后投入使用,经过了2008、2013、2017、2018 年度的检验,磁粉检测焊接接头情况如表1 所示。

表1 历年检验中磁粉检测比例及发现裂纹数量Table 1 Proportion of magnetic particle testing and number of cracks found in inspection over the past years

2.2 超声检测

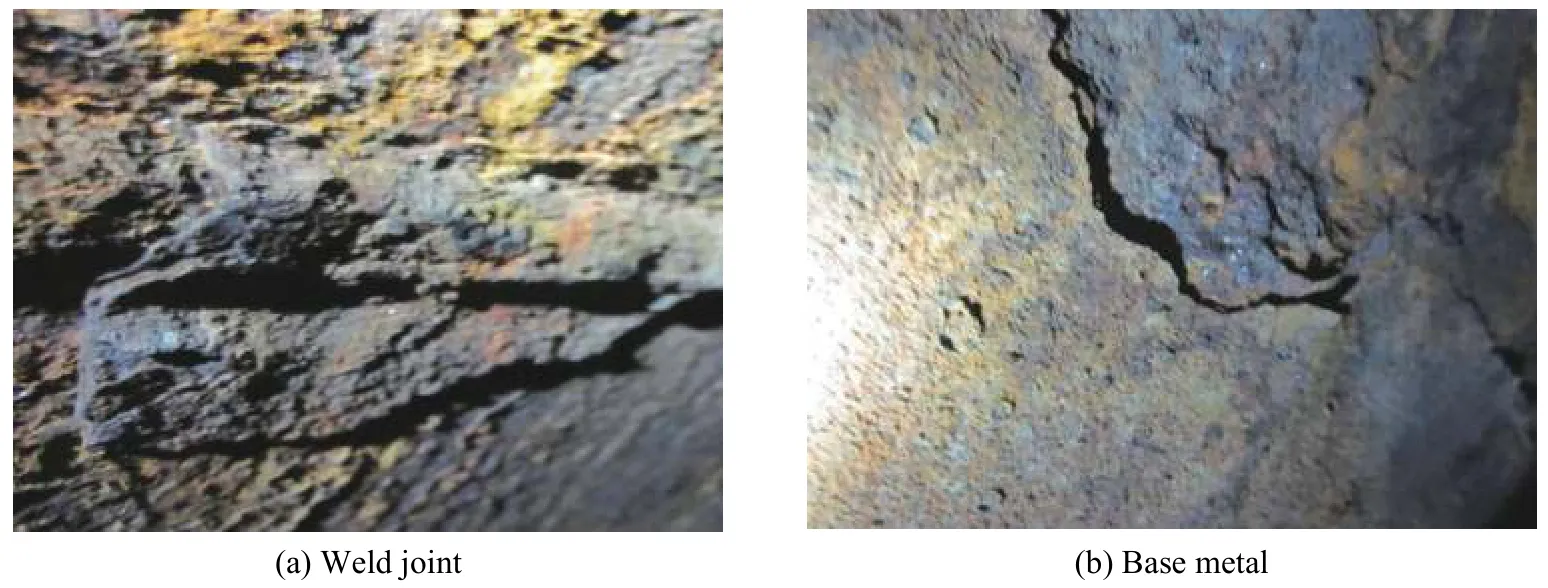

在2017 年的G607 球罐检验中,通过宏观检查发现:球罐底部掉落着大量块状腐蚀物,腐蚀物呈层状分布,最大厚度超过20 mm;焊接接头和母材位置均存在较厚的腐蚀层(图2),采用砂轮打磨去除腐蚀层,发现焊接接头均存在大面积腐蚀,其中CD4+260 mm 位置(C4 缝与CD 相交位置为CD4,CD4+260 mm 即是从CD4 丁字口位置开始,距离260 mm 位置处;下同)腐蚀最为严重(图3)。选用5P9×9K1 探头采用端点衍射波法进行常规超声检测[13-14],同时应用超声衍射时差法(TOFD)对裂纹位置进行测量,发现裂纹深度均为8.6 mm;母材位置局部存在腐蚀孔洞,腐蚀孔的深度均不超过球罐的腐蚀裕量。

图2 球罐内表面腐蚀照片Fig.2 Corrosion photos of inner surface of spherical tank

图3 CD4+260 mm 焊缝位置腐蚀裂纹Fig.3 Corrosion crack at weld position of CD4+260 mm

2.3 磁粉检测

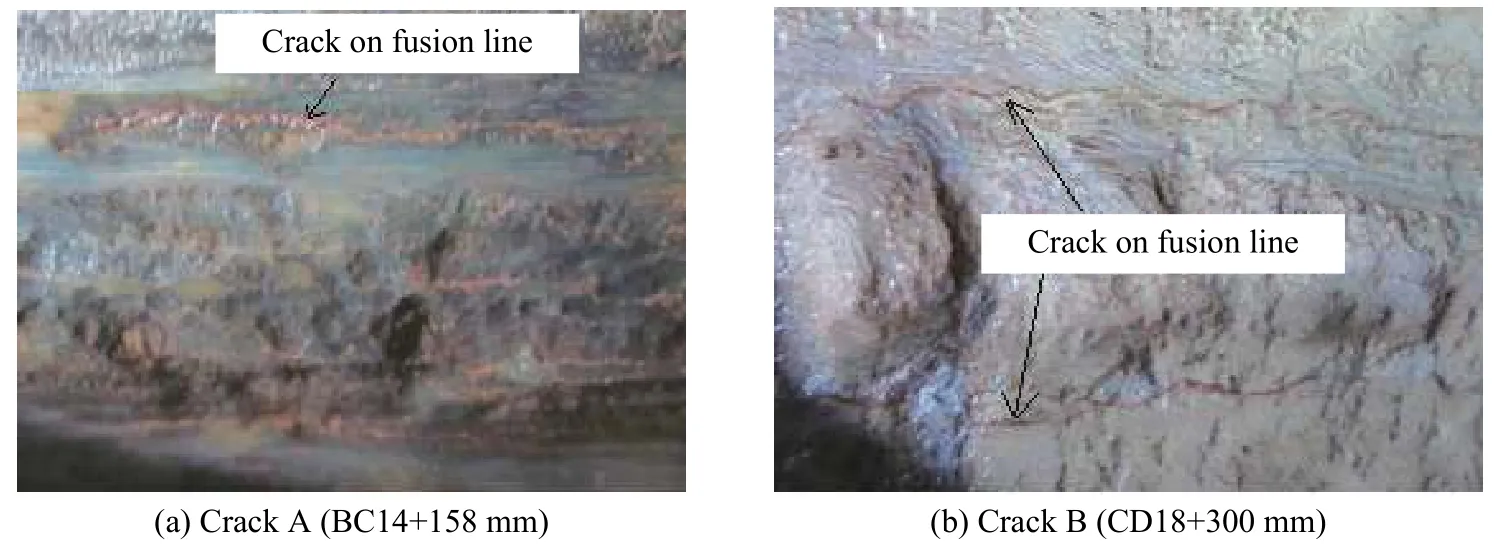

在2017 年磁粉检测时,发现球罐BC、CD 焊缝存在大量内表面腐蚀裂纹缺陷,裂纹断续,最大长度为186 mm(图4a),大部分裂纹分布与焊缝走向相同(图4b),有的分叉。据统计,80%以上的裂纹分布在热影响区的粗晶区域。

2.4 金相检验

分别对图4 中的裂纹A 上侧热影响区和裂纹B 下侧热影响区位置进行金相检验,各位置裂纹微观形貌见图5。由图可见,裂纹A 微观形貌为主裂纹上出现的小裂纹,具有分叉的特征(图5a),裂纹主要以穿晶扩展为主;裂纹B 下侧裂纹位于热影响区粗晶区上(图5b),与焊缝基本平行,裂纹无分叉,微观曲折,具有穿晶和沿晶的混合特征;裂纹A 附近的母材金相组织为铁素体+珠光体(图5c),裂纹B 附近的焊缝金相组织为先析铁素体+珠光体(图5d),组织基本正常。

图4 焊缝裂纹Fig.4 Weld crack in spherical tank

2.5 硬度测试

对宏观检验发现的腐蚀最严重焊缝位置(图3)、磁粉检测发现的裂纹及位置附近采用里氏硬度计进行硬度测试,结果见表2。根据GB/T 20801.4—2006 要求,热处理后的焊接接头硬度HB≤200,可知热影响区的硬度值偏大,而焊缝金属和母材上的硬度值均属正常范围。

2.6 介质分析

球罐设备在正常使用时,用户应按照一定周期对球罐中的介质进行定期化验,分析介质成分。2017 年6 月30 日~2017 年8 月22 日期间,使用单位对储存介质共进行14 次化验分析,介质中的H2S 体积含量为(8~320)×10-4,其中8 次H2S 体积含量超过100×10-4。

现场检验发现,除了焊接接头位置存在裂纹之外,球罐内表面还存在全面腐蚀,运用EPMA-1600 电子探针能谱仪对球罐腐蚀产物进行成分分析,结果见表3。腐蚀产物主要成分有Fe、O、S、Cl、Ca、Mn 等元素,其中测试视场中S 的质量分数高达11.5%。

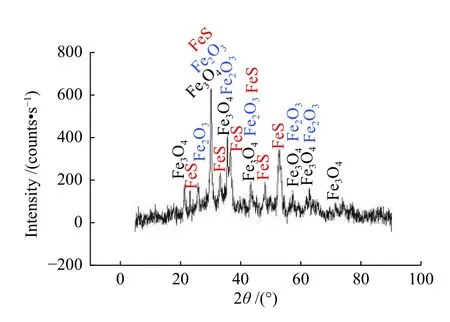

从罐内取腐蚀产物样品,运用X 射线衍射仪进行物相分析,腐蚀产物的X 射线衍射图谱见图6。经查标准图谱卡片,可知腐蚀产物物相组成主要是硫化物和氧化物,如FeS、Fe3O4、Fe2O3等。

图6 腐蚀产物的X 射线衍射图谱Fig.6 X-ray diffraction patterns of corrosion products

3 裂纹形成原因分析

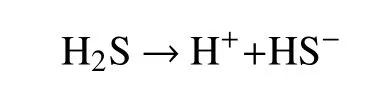

球罐在制造时采用现场分带组装焊接,BC、CD 环焊缝最后焊接,强力组装特别严重。虽然焊后进行了整体去应力退火热处理,但是因诸多因素的影响,导致焊后残余应力不能完全消除。同时,从硬度测量数据可知,焊接接头热影响区的硬度值偏大,说明热影响区强度高,球罐在使用过程中,母材、热影响区、焊缝金属由于强度的突变,引起较大的内应力。根据提供的化验数据,球罐储存介质中的H2S 含量远远超过发生应力腐蚀的浓度[15-16]。拔头油在经过汽提装置时带有一定的水蒸汽进入球罐,球罐工作温度为常温,水蒸汽经凝结形成水,当H2S 与液态水或含水物共存时,就形成湿硫化氢腐蚀环境,其反应过程[17]可以表示为:

阳极反应为:Fe+HS-→ FeS+H++2e-

阴极反应为:2H++2e-→ 2Had→H2↑ → 2Hab(渗入金属内部)

式中:Had为吸附氢;Hab为吸入氢。

总反应:Fe+H2S→ FeS↓+H2↑

由H2S 导致的应力腐蚀破坏是两个因素共同作用的结果,一是Fe 元素在阳极溶解而导致开裂,二是在阴极吸附H 造成的氢脆型破坏,其中起主导作用的是氢脆性破坏。由于焊接过程中总有缺陷的存在,从而导致焊缝的缝隙腐蚀不可避免(图3)。

金相检验显示,裂纹断续存在,横向居多,具有穿晶断裂、穿晶和沿晶的混合特征。因此,该球罐属于H2S 应力腐蚀开裂(SSCC)和应力导向氢致开裂(SOHIC)同作用的结果。

4 裂纹的处理

根据《固定式压力容器安全技术监察规程》的要求,定期检验发现裂纹缺陷时应进行打磨消除,打磨后形成的凹坑在允许范围内的则不影响定级;否则,应当补焊或者进行应力分析。且H2S 应力腐蚀与钢材的组成、强度、硬度、H2S 浓度、溶液pH 值、工作温度、残余应力等多因素共同作用的结果。为了彻底解决问题,用砂轮机对裂纹进行打磨消除,采用渗透检测方法对裂纹缺陷进行确认去除。经确认CD4+260 mm 位置凹坑最深,深度为8.8 mm,进行强度校核,超标凹坑位置进行补焊处理。采用E5015 碱性焊条施焊,焊条严格烘干,严格按照经评定合格的焊接工艺进行施焊,焊前预热(温度为125~172 ℃),焊后及时消氢处理(温度为200~250 ℃),防止冷裂纹的产生,返修部位经检验检测合格。根据GB 150.4—2011《压力容器》规定:因返修深度小于钢板厚度的1/3,且不大于13 mm,可不进行焊后热处理。考虑到该球罐的特殊性,施工中增加对BC、CD 大环焊缝去应力退火热处理的要求。

5 应力腐蚀的预防

1)严格控制H2S 的含量。对原有的碱法脱硫设备进行改造升级,重新投入使用。加强对进入球罐的介质进行的分析,防止含H2S 超标的介质进入球罐,从根本上降低球罐中介质的H2S 的浓度。

2)减小焊接接头残余应力。根据球罐环焊缝硬度测定结果可知,焊缝热影响区的硬度值偏大,残余应力较大,返修前进行预热,返修后及时消氢处理。增加对BC、CD 大环焊缝采用电加热方式进行去应力退火热处理,温度应控制在(580±20) ℃,保温时间为2 h,当温度处于400 ℃以上时,升温速率控制在50~80 ℃/h。降温速率为30~50 ℃/h,温度降至400 ℃以下才再自然冷却。然后通过测量热影响区的硬度值对焊接接头应力值进行评价。

3)喷涂稀土合金防护层[18-20]。通过在焊接接头基体表面喷涂一层稀土合金,形成一层致密的保护膜,可以将腐蚀介质屏蔽,从而达到防止金属腐蚀的效果。

按照上述方案,使用单位对G607 球罐进行处理,重新投入使用后次年开罐进行定期检验,磁粉检测仅发现1 处内表面裂纹,经打磨1.2 mm 去除,宏观检验ZARE 稀土合金涂层完好,未发现硫化氢应力腐蚀。该方案的应用有效地解决了G607 球罐的应力腐蚀问题,对球罐的安全运行具有积极作用。

6 结论

1)G607 球罐焊缝热影响区裂纹是由于湿硫化氢环境中形成的应力腐蚀开裂。

2)应力腐蚀裂纹的产生不仅与H2S 的含量有关,还与残余应力的大小有关;降低介质中H2S 的含量、减少焊接残余应力、喷涂稀土合金防护层等措施能有效的预防应力腐蚀裂纹的产生。