发电机导电螺钉断裂分析

张飞飞 ,张恒磊 ,杜风贞

(1.国合通用测试评价认证股份公司,北京 100080;2.国标(北京)检验认证有限公司,北京 100080)

0 引言

发电机的种类有很多种,按照原动机的不同分为水轮发电机、汽轮发电机、燃气轮发电机、柴油发电机等。燃气轮机发电机组能在无外界电源的情况下迅速起动,机动性好,在电网中用它带动尖峰负荷和作为紧急备用,能较好地保障电网的安全运行,所以应用广泛。由于体积小、重量轻、启动快、安装快、用水少或不用水、能使用多种液体和气体燃料,在发电上多用于调峰。此外,燃气轮机在油气开采输送、交通、冶金、化工、舰船等领域也得到广泛应用[1-4]。

其中转子导电螺钉是燃气轮发电机转子结构中的重要部位,它要求导电螺钉与导电杆、转子引线紧密连接,导电螺钉外包绝缘层有较高的耐电强度,相关密封件紧密配合以保证导电螺钉在转子内的严格密封。此外,大型燃气轮发电机转子绕组绝缘(包括导电螺钉绝缘)在运行过程中受到很高的机械力(离心力、启停引起的弯曲应力及热应力),过电压作用,且具有承受冷热循环的工况能力[5-9]。总之,导电螺钉作为燃气轮发电机中重要的零件之一,对燃气轮发电机的正常运行有着极为关键的作用。若导电螺钉发生断裂,将会严重影响发电机的正常工作。

陈强等[10]分析导电螺钉断裂案例后指出,导致导电螺钉断裂的原因是直角过渡的变截面应力集中,不必要的加工沟槽弱化了结构,高温下螺钉强度下降,结构中的最薄弱点不足以支持离心力的作用时,在最薄弱的加工沟槽处首先发生断裂,继而发生短路产生后续的烧损。徐亮[11]分析发电机导电螺钉断裂事故得出,导电螺钉的断裂是由于导电螺钉退刀槽与圆盘半径处存在缺陷,同时由于导电螺钉所受的随负荷变化产生的交变应力使缺陷扩大,最终撕裂。

本研究就运行中燃机发电机出现故障报警的情况,现场检查发现燃机发电机负极导电螺钉断裂脱落甩出,导电杆正负极间绝缘击穿,针对故障报警现象进行分析,并对受损导电螺钉进行断裂原因失效分析,根据现场检查情况结合发电机导电螺钉的设计特点及运行工况进行分析,找出原因并提出改进建议。

1 试验方法

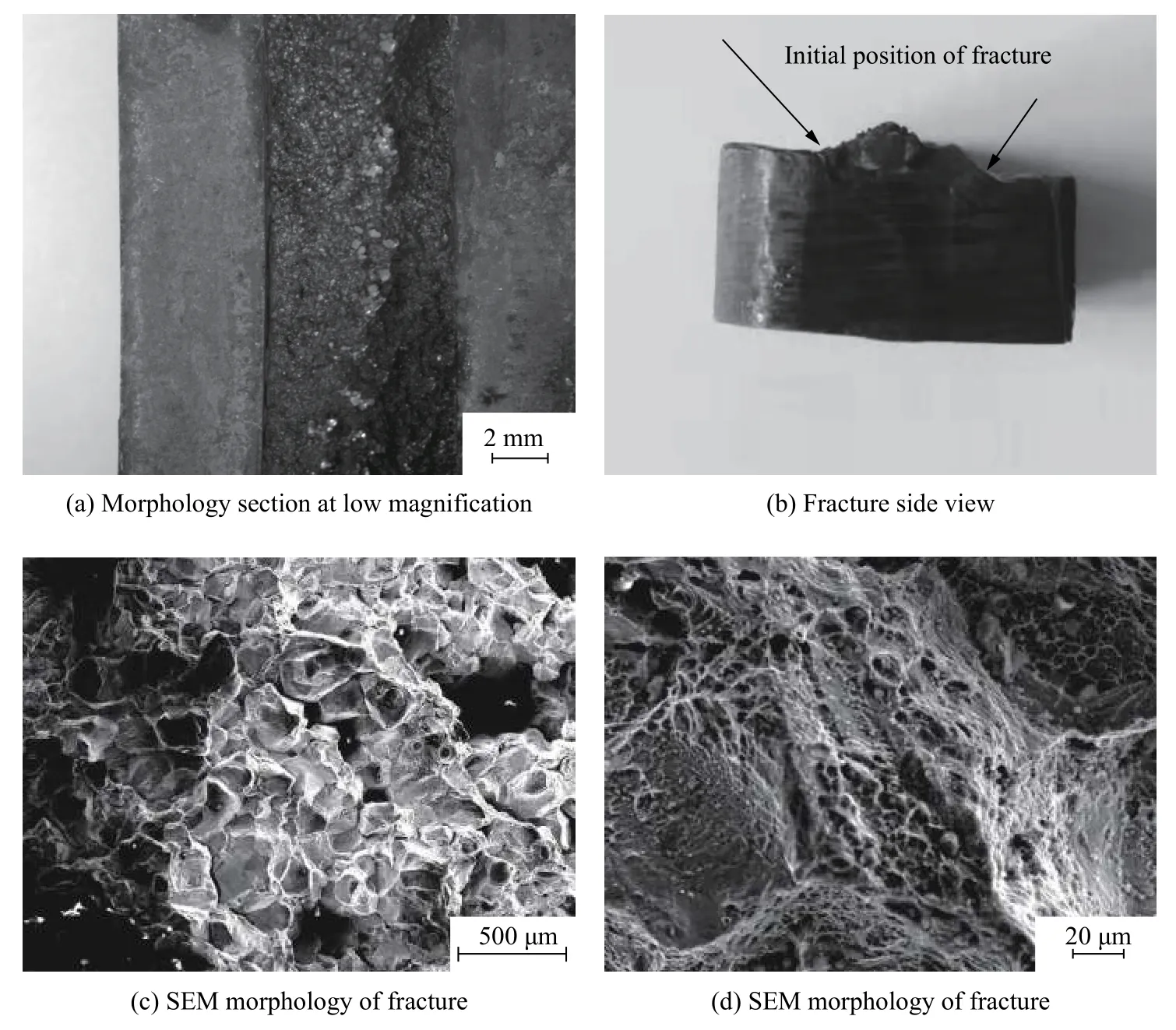

发生断裂的导电螺钉安装在电机转子轴上,用于导电,现场拆解及拆解下来的失效样品如图1所示。根据工件图纸资料可知,发生断裂的导电螺钉处于与引线焊接的螺钉主体结合部位,在断口靠近导电螺钉主体一侧断口出现一个面积接近2 cm2的烧蚀弧坑(图1b),导致导电螺钉与引线连接处的光柱端头也发生严重烧蚀。

图1 导电螺钉断裂情况Fig.1 On-site fracture of conductive screw

采用体视显微镜、金相显微镜对样品宏观、低倍形貌进行观察,通过扫描电镜观察及能谱对其断口形貌及成分进行分析,通过拉伸试验与硬度检测对其力学性能进行表征,并通过理论力学计算进行持久蠕变加速试验,探究其失效机理。

2 结果与讨论

2.1 化学成分分析

根据资料可知,铜螺钉的牌号为T2,状态为Y,依据GB/T 5231—2012 中的相关规定,对材料的化学成分进行测试,可知该样品各元素成分含量均满足标准规定要求。

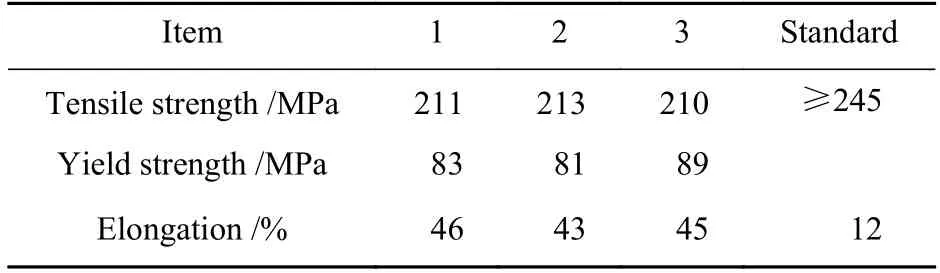

2.2 力学性能测试

按照GB/T 4423—1992 对导电螺钉样品进行力学性能试验,结果见表1。由表1 可知,导电螺钉的抗拉强度明显低于标准最低要求的245 MPa,且屈服强度仅为84 MPa,可以看出该导电螺钉选材状态不符合要求,其加工状态不是硬态,而是软态。

表1 导电螺钉拉伸试验结果Table 1 Tensile test data of conductive screw

分别在导电螺钉焊接处与主体部位制取硬度试验样品进行布氏硬度与维氏硬度测试,试验结果见表2,导电螺钉焊接处硬度仅为HV 48.7,远离焊接处硬度为HV 61.2,但均没有达到标准要求,进一步证明该材料为软态材料,不符合加工要求。

表2 导电螺钉硬度值Table 2 Hardness of conductive screw

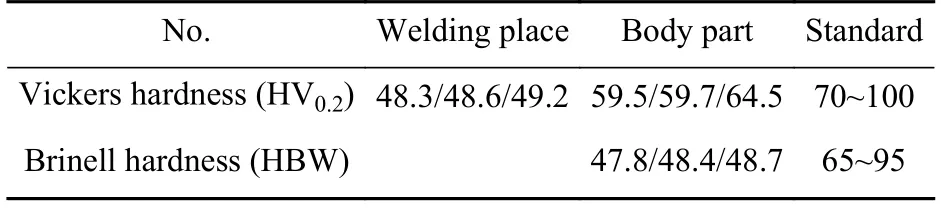

2.3 金相组织观察

从宏观样品上切取由中心到边缘的径向样品进行观察,如图2 所示,可以看出,组织为等轴晶粒,从心部至边缘处的晶粒尺寸相差不大,且较为均匀,通过晶粒度计算可得,晶粒尺寸为0.140 mm,评级为2.8 级。

图2 导电螺钉主体截面显微组织Fig.2 Cross-section microstructure of conductive screw

在裂纹源附近的钎焊焊接处制取横截面金相试样,如图3 所示,可以看出,钎焊焊接处的导电螺钉与引线横截面的金相显微组织存在较大差异,螺钉主体的晶粒组织较为粗大,片状引线等轴晶粒明显更为细小。且断口附近的晶界很大一部分出现显微裂纹和空洞,说明该处断裂机制为沿晶开裂。

图3 导电螺钉断口附近显微组织Fig.3 Microstructure near fracture of conductive screw

2.4 断口分析

断面整体上不平整,中间稍高,两侧稍低,呈“凸”状,黑褐色,断裂裂纹起始部位为与引线焊接在一起的引线端部处(图4a、图4b)。螺钉主体一侧的断口因电弧放电发生熔融飞溅产生弧坑(图4c),颜色呈黑褐色,说明零件断裂后该侧端面发生后续电弧放电行为;将导电螺钉的断口清洗干净后置于扫描电镜下进行观察,断口表面微观以沿晶断裂形貌特征为主,局部有韧窝形貌,可能为瞬时断裂区域,未发现疲劳条纹等典型的疲劳断裂形态特征,晶粒较为粗大(图4c、图4d)。

图4 导电螺钉断口形貌Fig.4 Fracture morphology of conductive screw

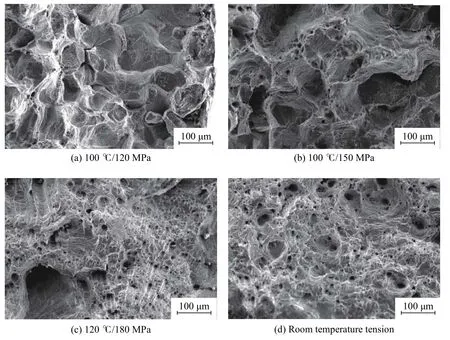

2.5 理论受力分析

对导电螺钉断裂部位进行受力分析。由于螺钉的实际服役温度为65~100 ℃,工作时额定转速为3000 r/min,工作时断面位置主要受离心力,计算如下:

式中:m为导电螺钉质量,v为螺钉转速,R为螺钉转动半径,S为螺钉横截面积,F为螺钉所受离心力,P为导电螺钉服役状态下的拉应力。

根据导电螺钉的尺寸设计图纸,计算得出螺钉横截面积,通过天平测量发电机导电螺钉的断裂下来的部分质量,螺钉转速与转子相同,均为3000 r/min,断裂下来的部分质心与中心轴间距离约为400 mm,根据离心力计算公式(1),可得离心力为25 847.93 N;代入压强公式(2)计算可得断裂位置在正常工作服役状态下承受的拉应力为131.88 MPa。

在设备启停时,还会存在加速、减速导致的切向弯曲应力叠加分量,相比于螺钉离心力在断裂处形成的主拉应力,该力是次要因素,因此受力分析时可不考虑,但这有可能是造成断口呈“凸”状的重要成因。

2.6 持久蠕变加速模拟试验

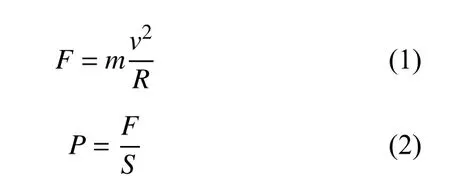

经过初步分析,断口呈沿晶开裂特征,与持久蠕变形貌特征相近,因此通过持久蠕变模拟试验进行验证。由表1 可知,材料屈服强度为83 MPa,且断裂位置的服役应力为132 MPa,试验测试条件及测试结果见表3。

表3 螺钉持久蠕变试验条件及数据Table 3 Long-term creep test conditions and data of screw

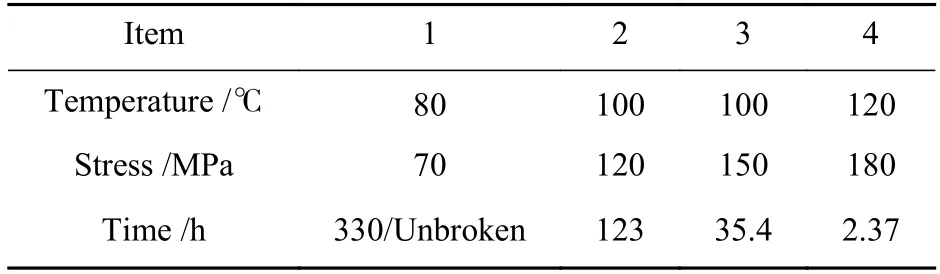

模拟试验中,除了试样1 因为应力较小,温度较低,试验进行了330 h 仍没有断裂,其他加速持久蠕变模拟样品均发生断裂。图5 所示为持久蠕变及室温拉伸断口的宏观及微观形态特征,可见随着温度升高和加载应力增加,微观断口形貌的沿晶特征逐步减少,韧窝特征更加明显,应力、温度最大的试样断口形貌基本接近于室温拉伸试验的断口形貌,微观形貌特征主要以韧窝为主。

图5 持久蠕变及拉伸实验断口显微形貌Fig.5 Microscopic morphology of long-term creep and tensile test fracture

本次蠕变加速模拟试验中,螺钉发生断裂的温度远低于纯铜的再结晶温度(200~280 ℃),材料的蠕变性能与晶粒大小成正比[12],由此可见,本次失效样品的晶粒度级别较小,仅为2.8 级,晶粒较为粗大,是造成零件抗蠕能力差的一个主要原因。

通过以上断裂原因的分析,提出以下建议:对同种型号导电螺钉的材料热处理工艺进行进一步检查,确保使用前的导电螺钉牌号为T2,状态为Y,特别选用晶粒度细小的加工材料,建议采用晶粒度级别5 级以上的铜棒制备;同时,建议增加导电螺钉与引线焊接部分的横截面面积,降低该处的应力水平,提高零件服役过程中的可靠性。

3 结论

1)发电机导电螺钉断裂模式为持久蠕变造成的沿晶脆断。

2)导电螺钉晶粒粗大,且强度低于标准要求,是导致螺钉发生蠕变断裂失效的主要原因。

3)导电螺钉与引线焊接处横截面积较小,且服役过程中的应力水平较高,是引起螺钉早期蠕变断裂的力学因素。