酶盐法羊毛纤维低温染色研究

叶振敏,戴庆国

东华大学化学化工与生物工程学院,上海 201600

传统工艺下,羊毛纤维的染色通常在高温条件下进行。羊毛纤维由于受到高温和化学助剂的作用,损伤严重,直接造成了其手感下降,成纱时易断等不足。低温染色可以有效降低羊毛纤维的损伤,降低成纱断头率,改善其织物的手感,使最终成品保留羊毛原有的优良性能。目前较为常见且有效的低温染色法有:蚁酸法、尿素法、低温等离子法、表面活性剂法等。但出于各式各样的原因,此类方法无法实现工业化生产。

蛋白酶是生物催化剂能使鳞片层中角质化的蛋白质氨基酸中的肽键水解,使鳞片层龟裂或部分破坏,随着酶处理的逐渐进行,鳞片逐步脱落[1]。由亚硫酸钠提供SO32-与二硫键中被活化S 原子结合,进一步剥落鳞片层、破坏疏水层,使羊毛纤维上染料扩散的孔道扩大,提高渗透性,让染料在较低的温度(60℃)就能达到较好的上染率。文章主要分析确定酶盐法的最佳工艺及其预处理后的羊毛纤维在低温染色中与传统染色工艺、低温匀染剂预处理染色工艺的各类差异。

助剂低温染色机制[2-4]主要如下:(1)助剂对羊毛的溶胀作用,使羊毛在较低的温度区间发生膨胀,利于染料及酸剂的进入,将上染区间前移;(2)助剂分子与羊毛纤维有特殊的亲和力,在纤维外表形成一层薄膜包覆,同时这层薄膜对染料也有很好的亲和力。通过这层薄膜对二者的亲和作用使纤维和染料在低温时就均匀吸附,有利于在温度升高时,帮助染料迅速转移至内部完成上染;(3)有机类助剂主要是先打开羊毛纤维的二硫键及部分肽键,增加大量的染座。羊毛表面鳞片层相对含硫较多,因此该类助剂主要作用于羊毛表面鳞片,显著增加了纤维与染料的亲和性,使上染区间前移完成低温上染。

1 材料及方法

1.1 材料及试剂

材料:羊毛毛条(精梳80 支,浙江允源毛纺)。

试剂:亚硫酸钠(分析纯,岳阳三湘化工),角蛋白酶(夏盛),乙酸(分析纯,上海麦克林),氢氧化钠(分析纯,国药),盐酸(分析纯,上海生工),低温匀染剂GL-246(广东旺鑫化工),酸性翠蓝染料(上海山原化工)。

1.2 仪器及设备

UV-1100 紫外分光光度计(上海美谱达),恒温水浴锅(天津赛得利斯),电子天平(深圳荣惠电子),电热恒温鼓风干燥箱(绍兴尚诚仪器),气动夹持电子强力机(昆山鹭工),Y151 纤维摩擦系数测定仪(南通三思机电),25 型pH计(大连贝尔分析仪器),耐洗色牢度试验仪SW-12A Ⅱ(温州大荣纺织),光学显微镜(奥林斯巴)。

1.3 各工艺流程及条件

(1)工艺流程。工艺1:毛条高温染色→烘干→测试。工艺2:毛条酶盐法预处理→低温染色→烘干→测试。工艺3:毛条低温匀染剂预处理→低温染色→烘干→测试。工艺4:毛条直接低温染色→烘干→测试。

(2)工艺条件。酶盐法预处理:角蛋白酶4%(owf),50℃,pH 值=8,处理40min,浴比1 ∶30,捞出水洗,亚硫酸钠6%(owf),50℃,处理20min,浴比1 ∶30。低温匀染剂预处理:低温匀染剂GL-246 5%(owf),40℃,处理30min。低温染色:染料2%(owf),pH 值=3(甲酸调节),40℃入染,以2℃/min的速度升温至60℃,保温染色120min,浴比1 ∶50。

1.4 测试方法

上染百分率:在染色时间为5min、15min、30min、45min、60min、75min、90min、105min、120min、140min 时,分别自染液中准确吸取残液2mL,转移至50mL 的容量瓶中用超纯水稀释至刻度。同时,为了避免染液本身受到其他因素的影响导致的吸光度改变,一组非染色用的空白染液与其他组别同时进行相同的处理,以排除干扰。在紫外分光光度计最大吸收波长λmax=457nm 处测试吸光度Fx,按照公式计算染料的上染百分率(%):

式中:Fx为染料残液的吸光度;F0为标准染液的吸光度;F空为空白染液的吸光度。

断裂强力与断裂伸长率:按照《纺织品 织物拉伸性能第2 部分:断裂强力的测定(抓样法)》(GB/T 3923.2—2013)进行测定。测定后按以下公式计算强降率:

式中:F原为原样的断裂强力;F1为染色完成后的断裂强力。

纤维摩擦系数:按照单纤维摩擦系数测定方法规程进行测定。

摩擦色牢度:按照《纺织品 色牢度试验 耐摩擦色牢度》(GB /T 3920—2008)进行测定。

水洗牢度:按照《纺织品 色牢度试验 耐洗牢度》(GB/T 3921—2008)进行测定。

2 结果与讨论

2.1 角蛋白酶和亚硫酸钠用量、pH 值、温度、时间

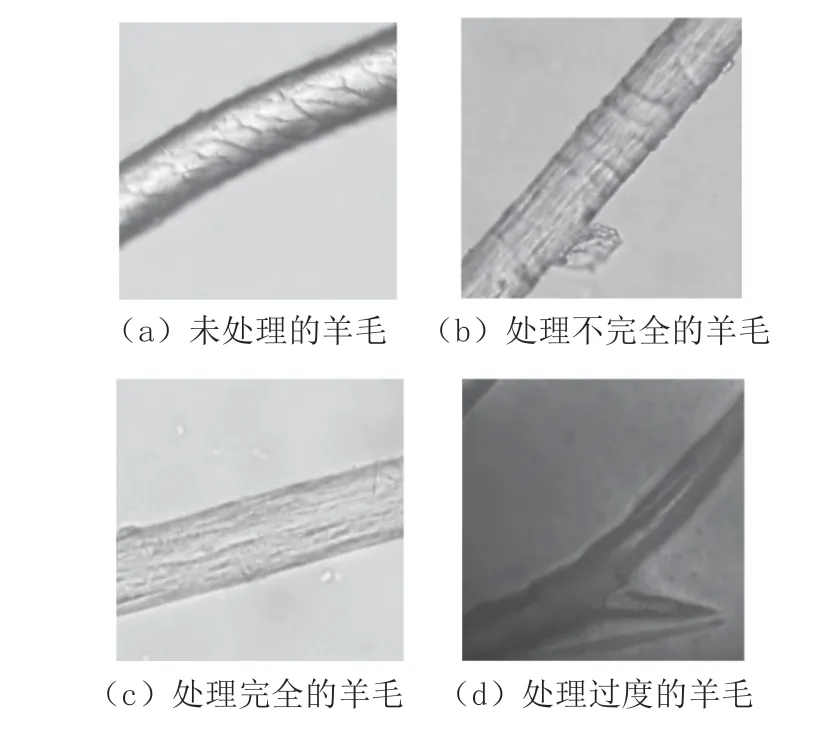

使用控制变量法,调整其中一个变量,锁定另外三种变量,通过光学显微镜观察预处理后的羊毛纤维的鳞片层形态及其强降率来确定两者联合的作用效果。如图1 所示,分别是未处理、处理不完全、处理完全、处理过度四种情况的羊毛形态。在大量样本的总结下,归总出以下酶盐法处理工艺:角蛋白酶4%(owf),50℃,pH 值=8,处理40min,浴比1 ∶30,水洗,亚硫酸钠6%(owf),50℃,处理20min,浴比1 ∶30。

图1 酶盐法预处理后羊毛在光学显微镜下的形态

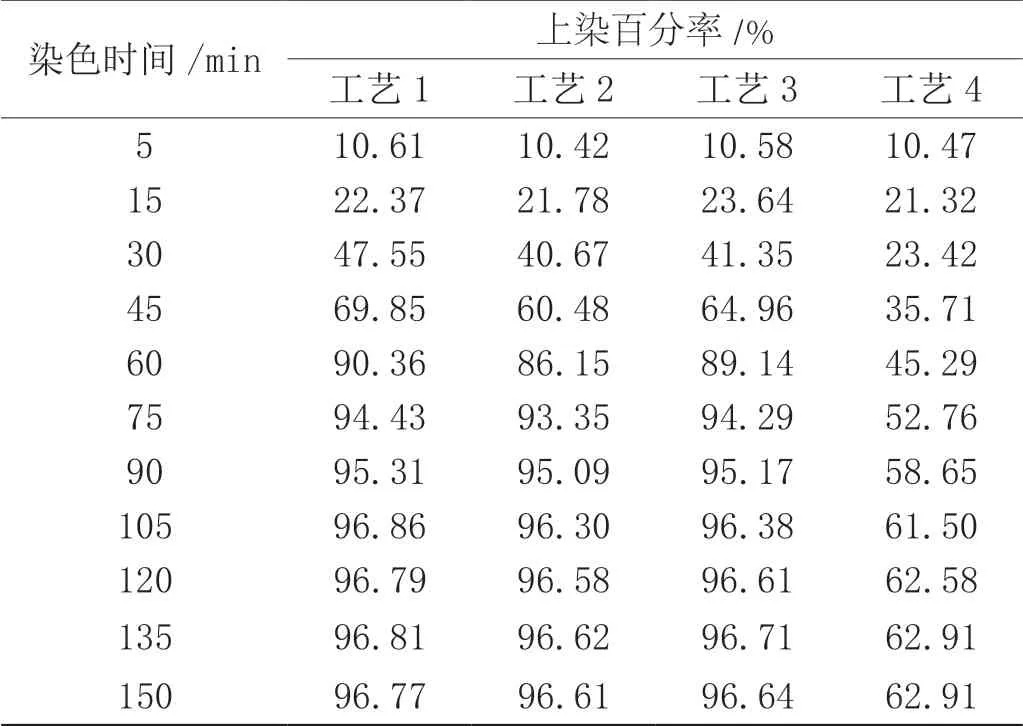

2.2 不同工艺的染色时间与上染百分率

不同工艺的染色时间与上染百分率如表1 所示。

表1 不同工艺的染色时间与上染百分率

由表1 可知,直接对未处理的羊毛毛条进行低温染色最终上色率不佳;高温染色法的上染速率最快,低温匀染剂法次之但差异较小,酶盐法略低于两者;高温染色法、酶盐法、低温匀染剂法最终上染率相当。

2.3 各种工艺的成本计算

调研得知,印染厂加热的手段多为蒸汽加热。故加热材料均以蒸汽计算,当地蒸汽价格不考虑浮动为205 元/t,每千克蒸汽约可以提供2400kJ 热量。调研时染缸热交换器效率约为0.75,故每千克蒸汽实际供热约为1800kJ。

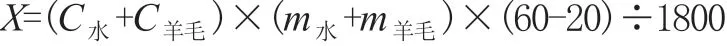

蒸汽消耗计算:C水=4.184kJ/kg·℃,C羊毛=1.36kJ/kg·℃,室温计20℃。公式计算如下:

式中:X为每千克羊毛染色消耗的蒸汽量。

高温染色蒸汽费用约为2.58 元;低温染色蒸汽费用约为1.29 元。

不同工艺的每千克羊毛染色成本对比(不含染料)如表2 所示。

表2 不同工艺的每千克羊毛染色成本对比(不含染料)单位:元

由表2 可知,低温匀染剂成本低于高温染色法,结合表1 染色速率和上染率,性价比高;酶盐法的理论价格虽然略高于高温染色法,但在实际操作中,高温染色时因温度较高,热量更易流失、损耗,会导致蒸汽费用大于理论值,单从成本考虑仍可以采用。

2.4 不同工艺对织物的损伤情况

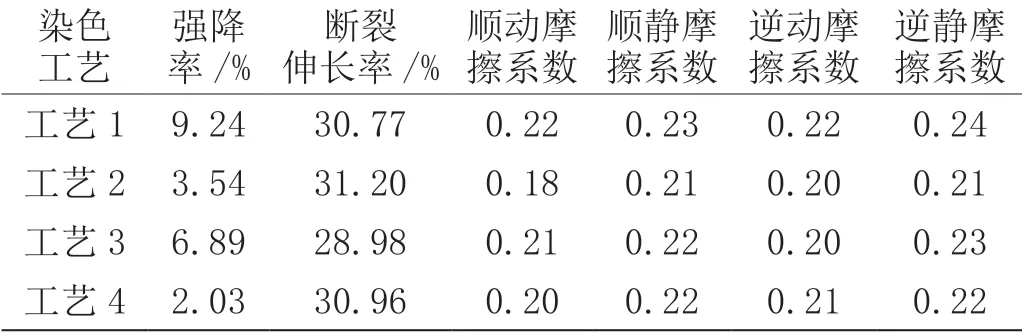

强降率和断裂伸长率可以由仪器直接测得。但手感的定义模糊,主观性较强,因此以纤维本身的顺逆摩擦系数来代替手感以判断纤维的性能优劣,如表3 所示。

表3 不同工艺染色后毛条的强降率、断裂伸长率、顺逆摩擦系数

由表3 可知,羊毛毛条不处理直接进行低温染色的强降率最低,酶盐法预处理次之,低温匀染剂预处理再次之,高温染色法处理最严重;低温匀染剂预处理后的羊毛纤维断裂伸长率下降严重,酶盐法与不处理、高温染色三者相近;从顺逆动静摩擦系数看,手感顺序应是酶盐法预处理、不处理、低温匀染剂预处理、高温染色。

2.5 不同工艺的摩擦色牢度

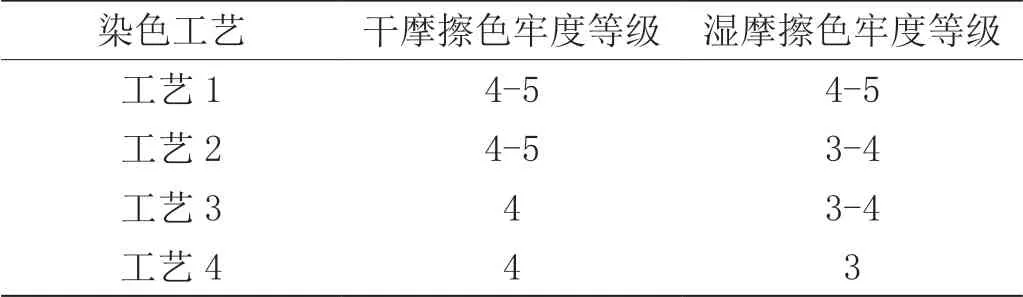

不同工艺染色后毛条的摩擦色牢度如表4 所示。

表4 不同工艺染色后毛条的摩擦色牢度

由表4 可知,高温染色法的摩擦色牢度为四种工艺中最优,酶盐法的干摩擦色牢度和高温染色法相近。

3 结论

低温染色与传统染色工艺相比,不需要庞大的热量,可节约相当的资源。并且低温染色对羊毛纤维的损伤小,能保持羊毛纤维本身的优良性能。同时,酶盐法剥落了羊毛纤维的鳞片层,使其产品的档次也得到了一定的提升。因此酶盐法尽管相对高温染色而言理论成本较高,但对于追求羊毛性能的高档羊毛相当适用。低温匀染剂预处理后羊毛纤维的上染率高,色牢度较为优秀,且成本极低,但由于其使羊毛纤维的断裂伸长率明显降低,可以看出纤维损伤严重,将影响后续成纱,应该更多地将其应用于低端羊毛。

——盐业古籍整理新成果《河东盐法备览合集简注》出版