小流量离心式压缩机气动性能数值分析

万欣辰,郑闽锋,刘曦,李学来

(1.福州大学石油化工学院,福建福州 350108;2.福建工程学院生态环境与城市建设学院,福建福州 350118)

离心式制冷压缩机具有体积小、转速高、适用范围广的优点,在冷量需求较大的制冷行业中应用广泛[1][2],但国内外对小流量领域离心压缩机的性能研究较少[3],深入研究小流量离心压缩机内流场分布及气动性能,对小流量离心压缩机结构的优化设计由一定指导意义。

对离心式压缩机的研究由于其结构复杂,实验周期较长、成本较高、实验数据难以测量等较多问题,不便于对其进行相关的设计研究,因此CFD数值计算在离心压缩机的研究设计中成为了重要方法。对于早期公布的相关叶轮的几何数据和实验结果数据,后续学者进行CFD数值计算,校验数值计算方法的正确性并开展叶轮机械内部流动相关研究。孙志刚[4][5][6][7]通过数值计算方法研究了Eckardt叶轮和Krain叶轮,并对计算值与实验值的气动参数、内部流动情况进行了详细对比。陈杰[8][9]、刘瑞韬[10]、卜远远[11]等研究了分流叶片的长短、数目与离心压缩机气动性能参数之间的关系等。

本文先用前人文献研究数据对CFD方法进行验证,然后对所设计的小型离心式制冷压缩机搭建数值模型并利用数值模拟方法进行流场分析,以此对压缩机结构参数对其性能影响因素进行探究,并分析流动性能改进原因,最后为压缩机结构改进优化提供指导,使其在满足设计要求的前提下提升性能。

1 计算模型

1.1 物理模型的建立

本文选用单级离心压缩机进行建模,包括入口延长段、叶轮、扩压器、蜗壳和出口延长段五个部分。根据某厂给定的设计目标确定设计条件如下:大气总温:293K,大气总压:101325Pa,质量流量:7.2kg·min-1,设计转速:100000r·min-1,工作介质为空气。

整级采用相应的热力学计算公式对离心压缩机原型进行一维气动设计计算,其中,为了避免小流量离心压缩机陷入喘振以及工作范围减小,本次设计选择半开式叶轮和无叶扩压器,级中各部件的几何参数根据文献[12]中相关的经验公式以及图表确定。经过初步设计压缩机的主要结构参数如表1所示:

表1 离心压缩机主要结构参数

1.2 网格划分

采用Mesh、Turbogrid及ICEM软件划分网格,对整个压缩机模型采用结构化和非结构化混合型网格进行划分。由于叶轮叶片弯曲度比较大,且叶片附近流动复杂,故对叶轮叶片附近网格进行局部加密。由于蜗壳隔舌部分结构复杂,同样也采取了网格加密并采用非结构网格进行划分。其余部分均采用结构化网格进行划分,经过网格无关性验证总体网格数为673 万,且进行了网格质量检测,质量满足要求,网格模型如图2 所示。

压缩机整体结构由CFturbo辅助构建,如图1所示:

图1 压缩机三维模型

图2 压缩机整体网格

1.3 数学模型及边界条件

进口边界条件设置为入口总压边界,数值为101325Pa,出口边界设置为静压出口,通过改变出口静压调节质量流量,转速设置为100000 r·min-1。进行数值计算时,求解三维雷诺平均N-S方程,湍流模型采用SST模型,传热模型选择Total Energy模型。介质选择理想气体模型。所有的固体壁面均采用无滑移绝热边界条件,近壁区采用壁面函数法处理。调用监视器监视各数值残差及出口流量和压强,当残差满足低于1×10-4或波动不大趋于稳定时,则可认为结果收敛,并采用本机并行计算来加快收敛。

1.4 模型验证

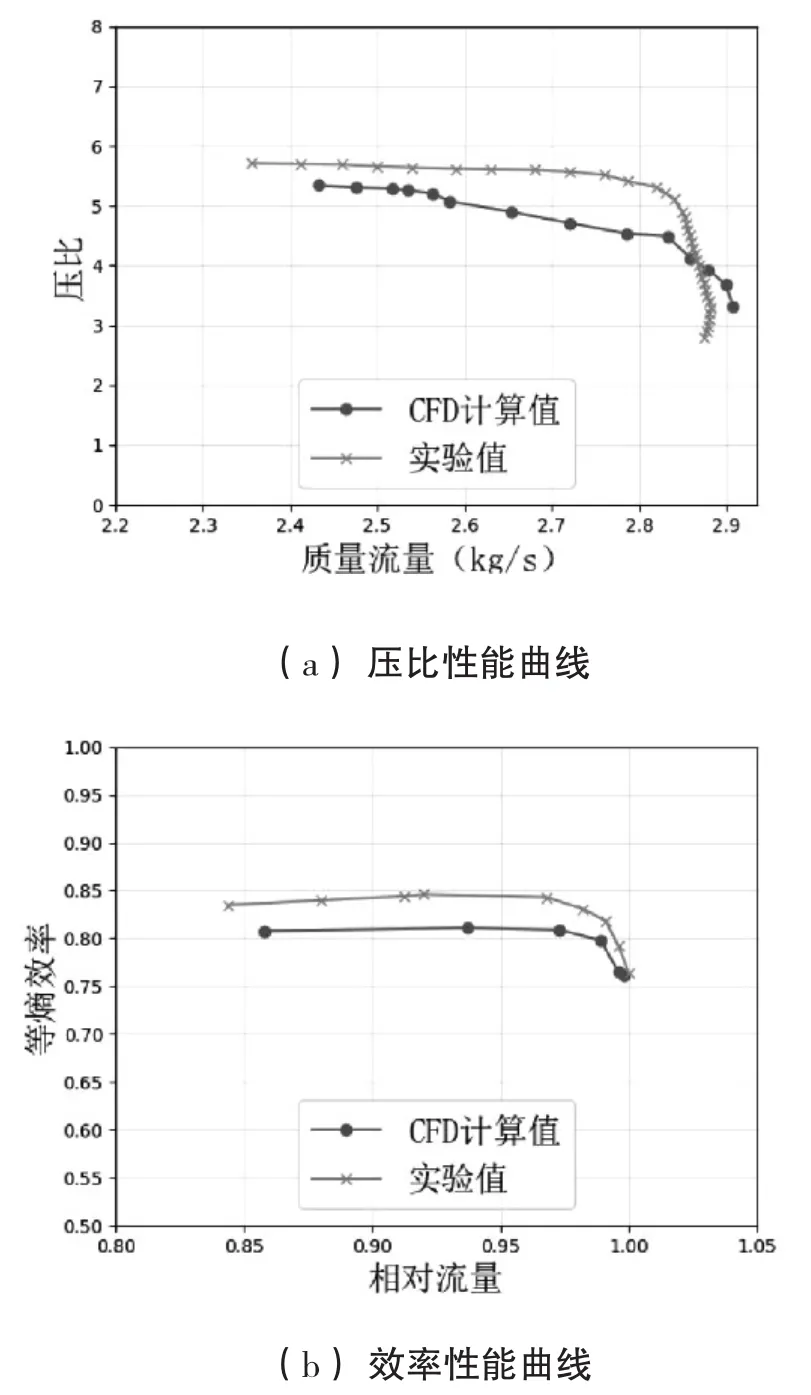

在对压缩机几何参数进行优化探究前,首先要通过验证实验确保数值模拟仿真结果的可靠性。采用德国宇航局(DLR)的Krain博士设计的SRV2-O 离心叶轮[13]作为数值验证的对象。由于srv2-0 离心叶轮公布了详细的几何数据和实验测量结果,因此国内外许多学者都采用srv2-0 离心叶轮进行数值验证工作。srv2-0 叶轮的主要参数:叶轮有13个主流叶片13个分流叶片,前缘轮毂半径30mm,前缘叶顶半径78mm,前缘叶片角26.5°,叶轮出口半径112mm,出口叶片宽度10.2mm,叶片出口角50°,叶轮出口速度586m·s-1设计流量2.55kg·s-1,设计压比6.1,设计转速50000r·min-1。图3为所建立的srv2-0叶轮三维模型。

图3 srv2-0 叶轮三维模型

图4给出叶轮在设计转速50000r·min-1条件下,通过CFX计算得到的压比性能曲线和效率性能曲线并与实验值对比。由图4可见,数值模拟结果与实验结果较为吻合,在相对流量为0.85~1.0范围内等熵效率计算值与实验值的相对误差小于4.8%。计算结果略小于实验结果,原因是在构建三维模型的过程中对轮毂和叶片的部分特征进行了简化且在计算过程中选取叶轮出口平均静压,因此导致叶轮较实际过程中对空气做功能力减弱,压比和效率略微降低。上述结果表面,本文建立的数学模型和采用的数值方法是可行的,可用于小流量离心压缩机内部流动的模拟及气动性能影响因素的探究。

图4 srv2-0 叶轮不同工况性能曲线对比

2 数值模拟结果及分析

应用第2节初始设计的几何参数建模,分别对叶轮叶片进口角,出口角,叶顶间隙,扩压器出口直径等主要几何参数进行了优化探究并分析了这些参数对压缩机性能的影响。

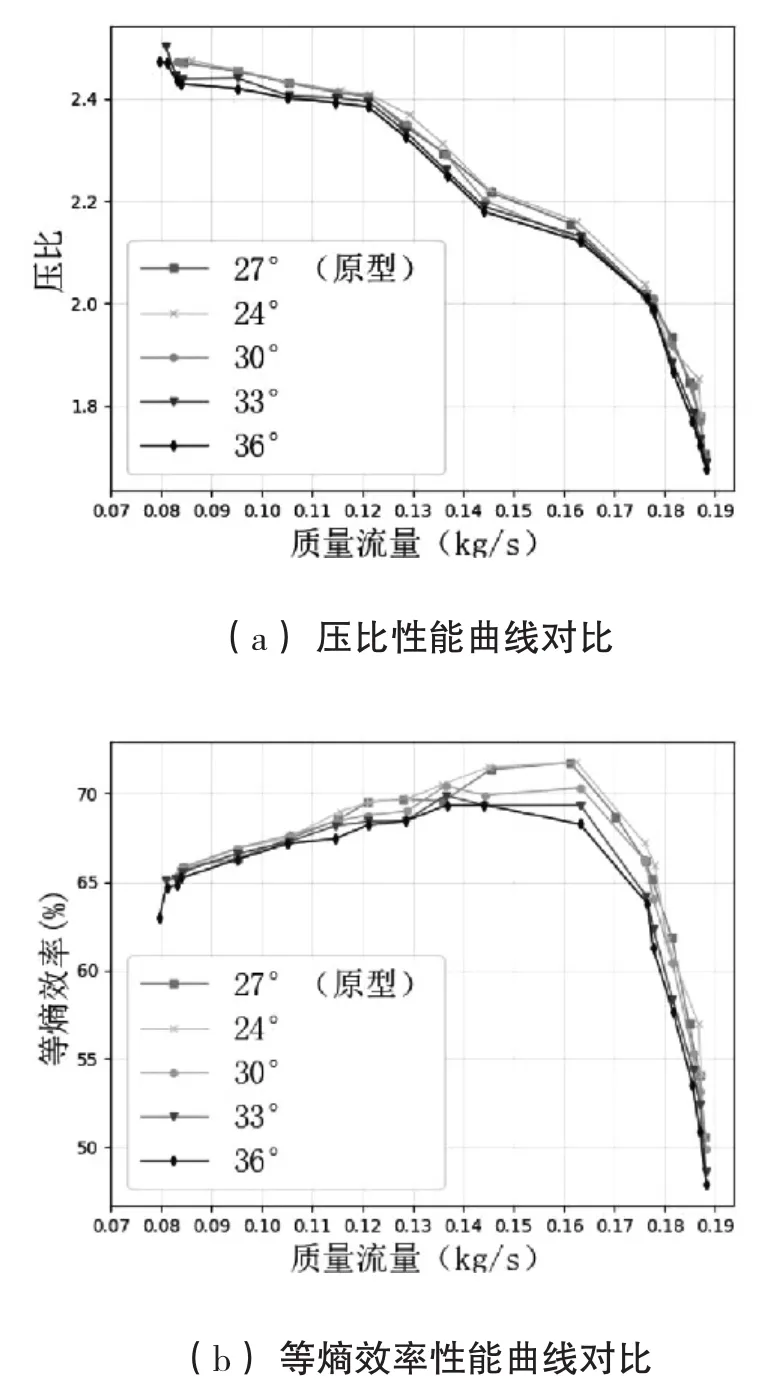

2.1 叶轮叶片进口安装角对性能的影响

叶轮叶片进口角是影响离心压缩机性能的主要参数之一。叶片入口的弯曲形式不同,会对进口处造成不同程度的冲击损失,从而影响叶轮内部气体的流动状况。为研究不同叶片进口角对压缩机性能的影响,在保证其他参数不变的基础上,分别对进口角为24°,27°,30°,33°,36°的叶片进行计算。图5为各进口角对应性能曲线。

图5 不同叶片进口角的压缩机性能曲线对比

由图5可以得知,进口叶片角的增加,会使得压比和效率都会降低,曲线整体向下偏移。叶片进口角从27°增加至36°,设计流量下效率降低1.84%,压比降低0.89%,叶片进口从27°减小到24°,效率增加0.02%,压比增加0.11%。由于叶片进口角β1A与 气流进口角β1和气流冲角i之间满足β1A= β1+i,当进口叶片角β1A增 大,气流冲角 i 增大,气流在进入叶轮时与叶片产生严重冲击,在入口处引起边界层流动分离,并产生旋涡,增大了叶轮流动损失,减弱了叶轮做功的能力,使得效率压比下降。由图中还可看出,在流量继续增大的情况下,进口叶片角的增大,效率会显著降低,且堵塞流量也有所减小。

2.2 叶轮叶片出口安装角对性能的影响

同样地,叶轮叶片出口安装角也是影响离心压缩机性能的主要参数之一。叶片出口的角度大小不同,会使叶轮内部气体流动状态发生改变,从而对压缩机的性能产生一定影响。为研究不同叶片出口安装角对压缩机性能的影响,在保证其他参数不变的基础上,分别对出口角为44°,47°,50°,53°,56°的叶片进行计算。图6为离心压缩机叶轮在不同出口叶片安装角下的性能对比。

图6 不同叶片出口角的压缩机性能曲线对比

从图6可以看出,随着叶片出口角β2A的 增大,其压比性能曲线整体向上偏移,压比提高。而从效率性能曲线图中可以发现,其对效率的影响需要根据具体情况确定。叶片出口角由50°增大到56°,设计流量下压比提高了4.10%;随着流量的增加,压比提高幅度逐渐减小。叶片出口角由50°减小到44°,效率在设计流量下提高1.48%,在小流量范围内,叶片出口角越大等熵效率越低,而在大流量下出口角越大效率略有提升。压缩机在稍大流量工况下,等熵效率会有显著降低。随着出口叶片角增大,压缩机效率性能曲线会整体往右上方偏移。但是出口角取值过大,会造成叶轮出口位置的速度分布不均匀,影响气体在下一级内流动状态,使得整级效率降低。

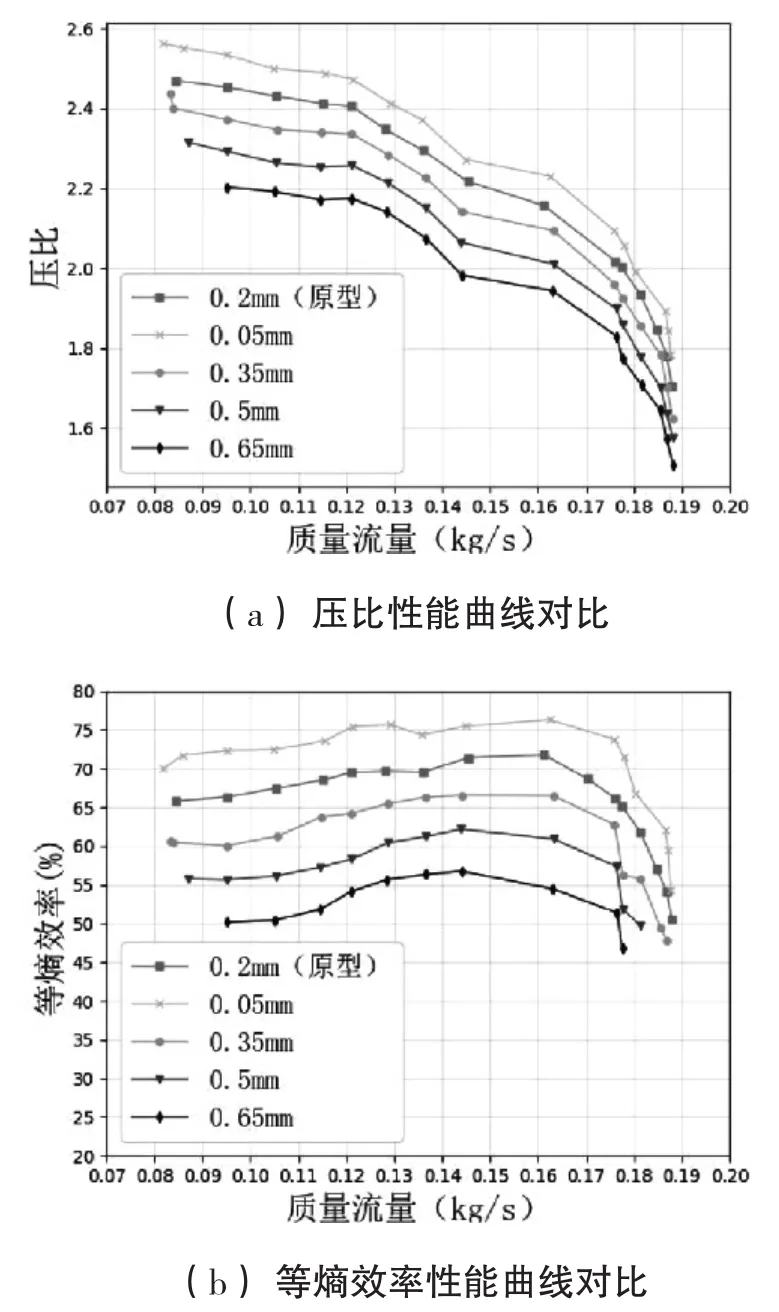

2.3 叶顶间隙对性能的影响

由于本文选用的是半开式离心叶轮,叶轮与顶部之间会存在一定的间隙,即叶顶间隙。然而叶顶间隙的存在,会对叶轮内气体的流动产生不可避免的影响。叶顶产生的二次流,泄漏流动对气体做功、压缩机流动工况范围等都有重要影响。叶顶间隙流动结构复杂,用实验的手段不好测量,通常采用CFD 数值模拟计算方法,本文为研究不同叶顶间隙对离心压缩机性能的影响,在保证其他参数不变的基础上,分别对叶顶间隙为0.05mm,0.2mm,0.35mm,0.5mm,0.65mm的叶片进行计算,且间隙尺寸从叶片前缘到尾缘为等间距分布。图7为不同叶顶间隙对压缩机性能影响的对比。

图7 不同叶顶间隙的压缩机性能曲线对比

从图中可以看出,当叶顶间隙△t 增大时,其压比-流量性能曲线整体向下方偏移,压比降低。从效率性能曲线图中看出,间隙的增大对效率的影响十分明显,都呈现大幅下降。随着流量的增加,压缩机在稍大流量工况下性能均下降明显,且随着叶顶间隙的增加,压缩机的喘振流量增加,阻塞流量减小,整体的流量工况范围减小,对压缩机的性能影响较大。

2.4 扩压器出口直径对性能的影响

离心压缩机扩压器的作用是对来自叶轮的气体进行进一步扩压的固定元件,参考文献表明,若D4/D2太小,扩压器的扩压作用没有被充分利用,而D4/D2太大,则流程长,摩擦损失大,并增加了扩压器的径向尺寸。若D4/D2过大,扩压器的后半部分损失明显增大,也并不具备理论上预期的扩压能力。因此有必要对不同扩压器出口直径对压缩机性能的影响进行探究。图8为扩压器出口直径分别为108.6mm、113.6mm、118.6mm、123.6mm、128.6mm 的压缩机性能曲线对比。

图8 不同扩压器出口直径的压缩机性能曲线对比

从图8可以看出,随着扩压器出口直径的减小,压缩机的压比有适当的提高,而在稍大流量范围内提高并不明显,整体来看扩压器出口直径过大并不有利于气体的进一步扩压。从效率曲线图可以看出在小流量范围工况下,减小扩压器出口直径可以适当提高压缩机效率,但是当流量继续增大,其对效率的影响较小,且对扩压器出口直径的减小有一定限度,减小过多,会导致扩压器作用未被充分发挥。观察小流量范围还可以发现出口直径减小,会导致喘振流量增大,这会使得压缩机的流量工作范围缩减。因此扩压器出口直径的设计不应过大,会导致摩擦损失增大从而影响压缩机的性能,也不应过小而浪费扩压器的扩压能力。

3 结构参数对气动性能影响的内在机制

根据以上离心压缩机气动性能影响因素探究,可以给出改进建议如下:对于本次离心压缩机设计可以选用叶轮叶片进口角为24°,叶片出口角为47°,叶顶间隙为0.05mm,扩压器出口直径为113.6mm。为了观察改进前后压缩机内部流场细节,本文分别对初始设计压缩机与改进后压缩机进行数值模拟分析。分别给出改进前后压缩机叶轮50%叶高处静熵云图对比、流线对比、叶轮子午面静熵云图、速度云图、叶轮50%叶高处速度矢量分布以及扩压器不同周向角度子午面流线对比图见图9、图10、图11、图12、图13和图14。

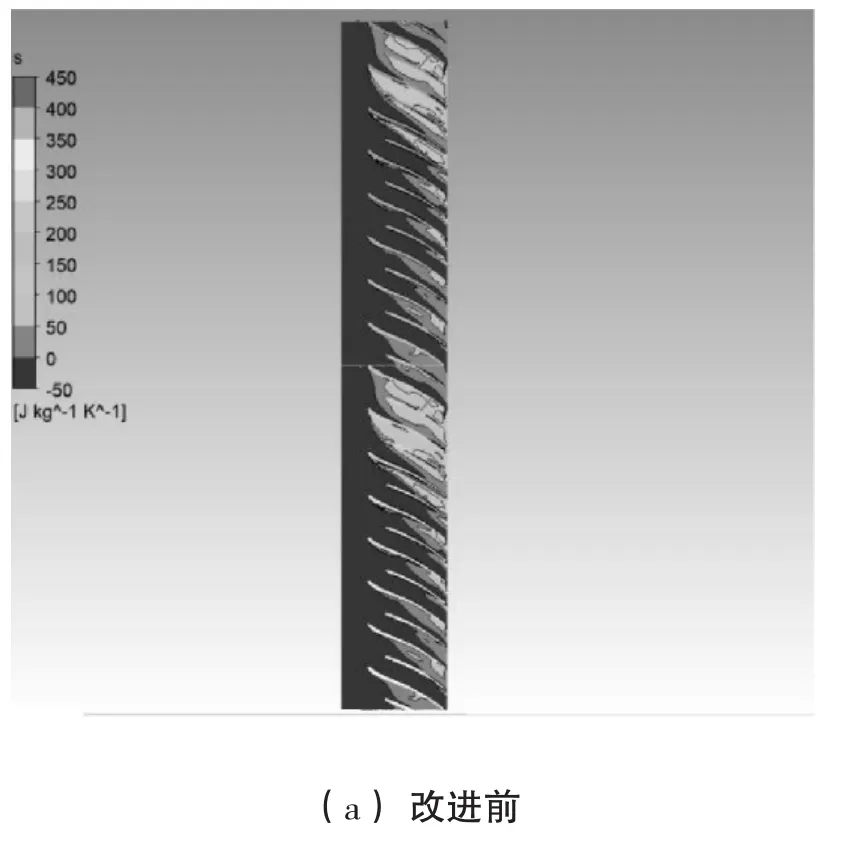

图9 压缩机叶轮50%叶高处静熵云图对比

图10 压缩机叶轮50%叶高处流线图对比

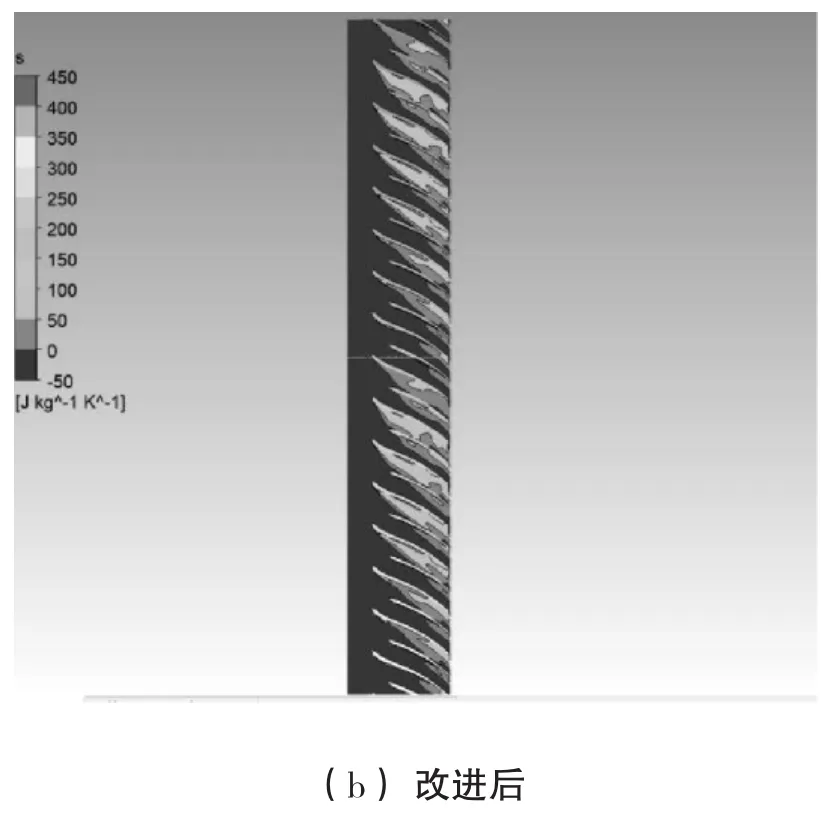

图11 压缩机叶轮子午面静熵云图对比

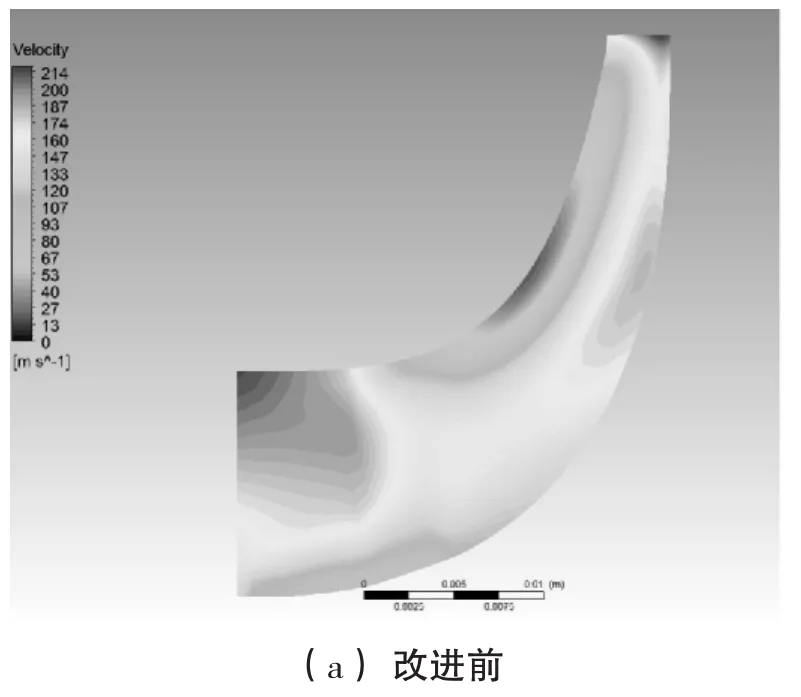

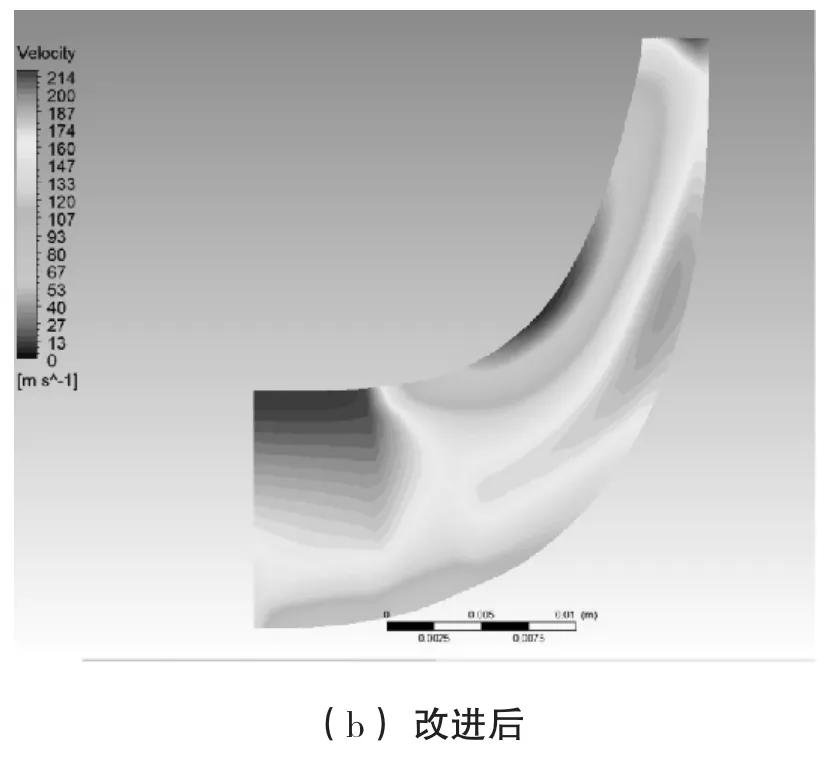

图12 压缩机叶轮子午面速度云图对比

图13 压缩机叶轮50%叶高处速度矢量分布对比

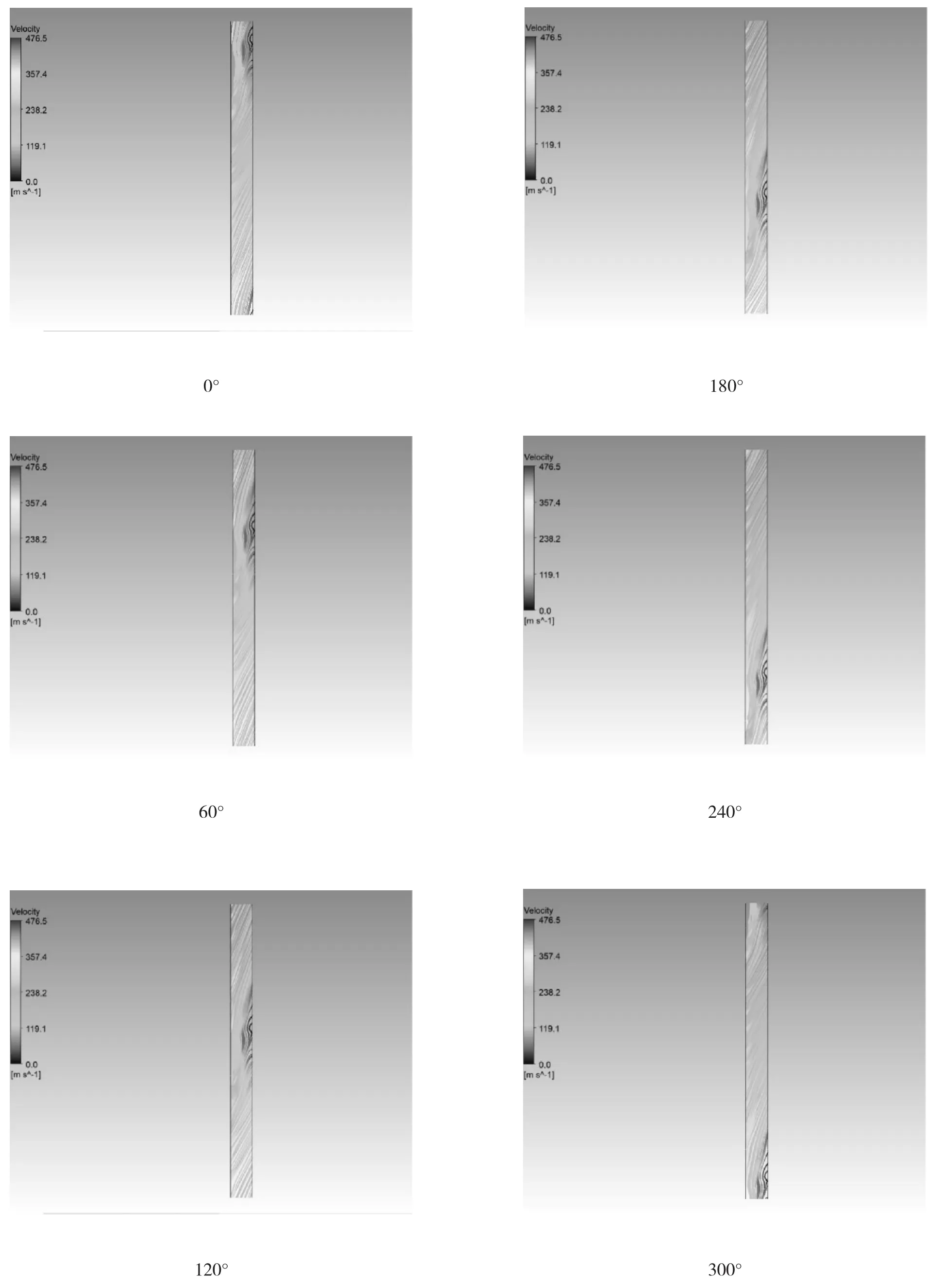

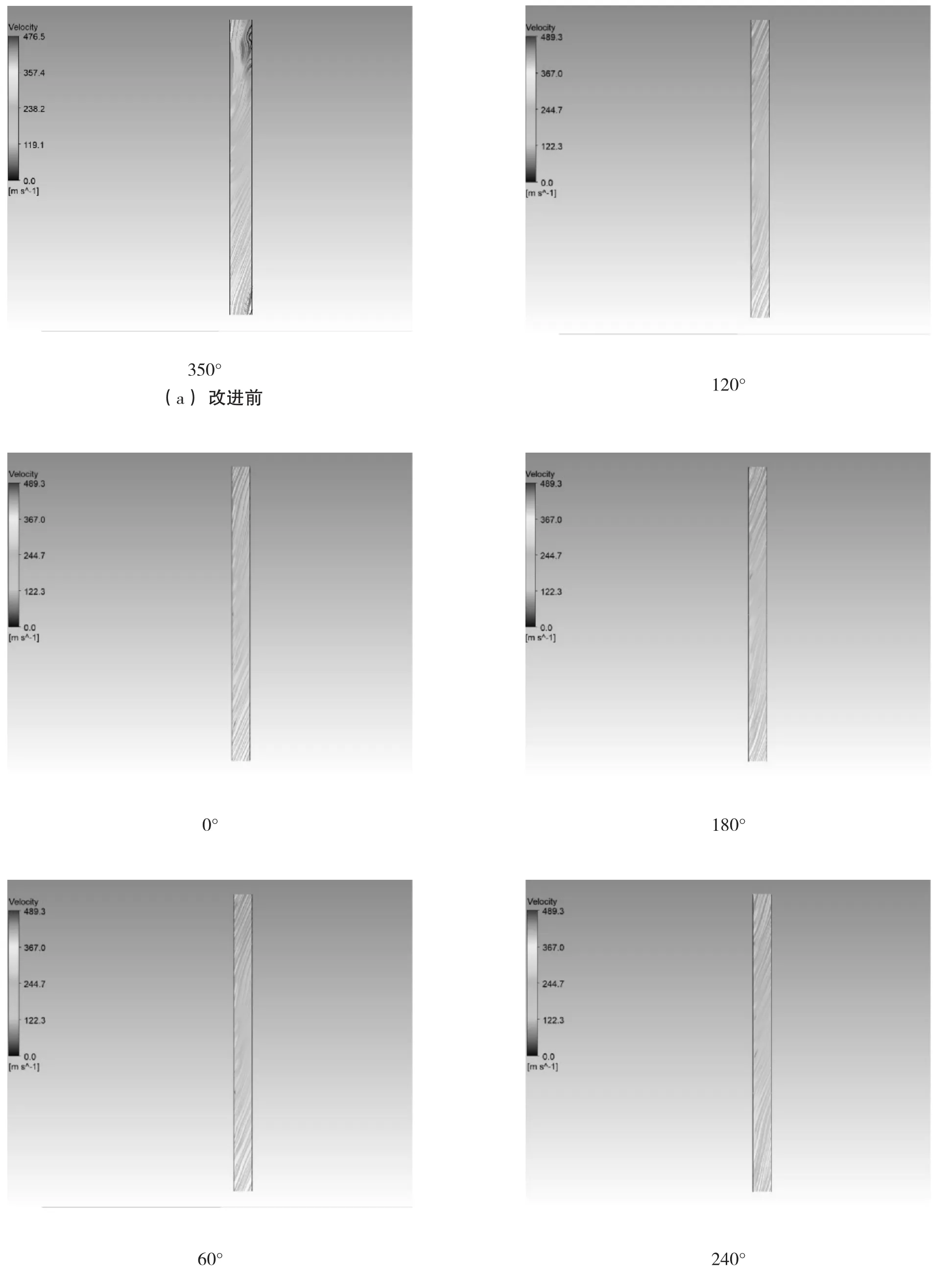

图14 扩压器不同周向角度子午面流线对比

压缩机在额定流量下叶轮50%叶高处静熵云图及流线云图的优化前后对比图如图9,图10所示。从图9静熵云图的对比可以看出改进后叶片间的高熵区显著减少,且分布相对均匀。从图10可以很明显看出改进前叶片之间有旋涡,经过优化,比较紊乱的几个流道都在一定程度上降低了紊乱度,流场也相对更加均匀,这都表明了流道间的损失得到了减小,这使得压缩机的压比和效率均得到一定的提升。

从图11叶轮子午面静熵云图的对比可以进一步看出,改进后的叶轮在靠近轮盖侧的高熵区有一定程度的降低,这表明经过改进叶轮内流动损失减小,压缩机的性能得到了改善。这表明通过改变叶轮叶片进出口安装角及叶顶间隙均对改善子午面流场有一定的帮助,至于改进后的叶轮靠近轮盖侧仍有一定程度的高熵区,可能由于叶顶间隙的存在导致轮盖侧流场比较紊乱。

从图12中可以看出,改进后的叶轮入口处低速区面积有一定程度的减小,产生这一现象可能是因为,叶片参数的调整在一定程度上优化了流场,削弱了入口回流,使得叶轮内的气流更加均匀。

改进前后的叶轮在50%叶高处速度矢量分布对比如图13 所示。从图中可以看出改进后叶片两侧的低速区面积均在一定程度上减小,且流线更加均匀,表明叶片角的改变改善了流场,使叶片间气流损失得到了一定的降低。

图14为改进前后的压缩机在额定流量下的扩压器不同周向角子午面的流线对比。从图中可以看出,改进后的压缩机扩压器在0°、60º、120º、180º、240°、300°、350° 各个周向角度均改善了流场,改进前的流场紊乱度得到了明显减小,分析改善的原因是如图10所示改进后的叶轮流道内流场均得到了改善,因此改进前紊乱流场对扩压器流场产生的影响得到了削弱,从而降低了扩压器内的流动损失,提高了性能。

4 结论

本文所得结论如下:

1)在进口叶片角为24°到36°范围内,随着进口叶片角的减小,压缩机的压比和等熵效率均缓慢增大,在进口角减小到24°时压缩机的性能提升已比较小。且在大流量的情况下,随着进口叶片角的增大,效率会显著降低,且压缩机堵塞流量也有所减小。

2)在出口叶片角为44°到56°范围内,随着出口叶片角的增大,压缩机的压比随之增大,而其对效率的影响视具体情况而定。对比压比曲线,出口叶片角增大,随着流量的增加,压比的提升幅度减小;对比效率曲线,出口叶片角增大,效率在小流量下显著减小,在大流量下有所增大。本次设计流量在小流量工况范围内,因此对于该压缩机而言,出口叶片角选47°能使其性能得到一定提升。

3)在叶顶间隙为0.05mm到0.65mm范围内,随着叶顶间隙的增大,压缩机的压比和等熵效率均明显下降。随着流量的增加,压缩机在稍大流量工况下的性能均显著下降,且随着叶顶间隙的增加,压缩机的喘振流量增加,阻塞流量减小,整体的流量工况范围减小,对压缩机的性能影响较大。

4)在扩压器出口直径为108.6mm到128.6mm范围内,随着扩压器出口直径的减小,压缩机的压比均有所提高,而在稍大流量范围内提高并不明显。在小流量范围工况下,减小扩压器出口直径可以提高压缩机效率,但是当流量继续增大,其对效率的影响较小,且对扩压器出口直径的减小有一定限度,当减小到113.6mm时,压缩机效率并未增加,随着流量的增加效率反而有所下降,且在小流量范围内,会导致喘振流量增大,减小压缩机的流量工作范围。

通过对压缩机主要结构进行改进,可以使压缩机的压比、效率及工况范围均得到一定程度的提升。改进后的压缩机内部流场状况得到明显改善,整机气动性能有所提高,对本文模型,设计优化使得压比提高5.57%效率提高8.29%。