钢架结构及涂层承载能力分析

王书浩

北京航天发射技术研究所 北京 100076

0 引言

用于新一代运载火箭发射的大型活动平台,在火箭起飞时燃气流对活动发射平台产生烧蚀、冲击作用,由于设备间、管道架体等结构表面积大,故采用以钢架结构为主体和涂层防烧蚀的方案进行设计。发射平台钢架结构及涂层的承载能力和变形一致性关系到火箭发射的安全,因此开展了发射平台钢架结构及涂层承载能力和变形协调性研究。

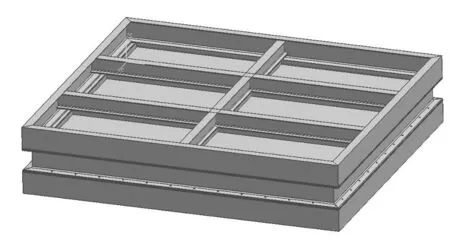

为方便研究,钢架结构及涂层选取典型结构,如图1所示。

图1 钢架结构及涂层模型

钢架结构盖板及不同厚度的防烧蚀涂层施加均布载荷。1)测试钢架结构盖板及框架加强筋在使用工况为0.05 MPa下的应力与变形量;2)考核钢架结构盖板及框架加强筋在2倍以上使用工况载荷压力下的承载能力;3)验证热防护涂层与钢架结构盖板间的变形协调性;4)考核不同厚度涂层对钢架结构的承载能力。5)根据现场实际加载情况,实际获取了0.1 MPa、最大0.12 MPa压力下的应力值与变形量参数。

1 理论分析

1.1 有限元分析

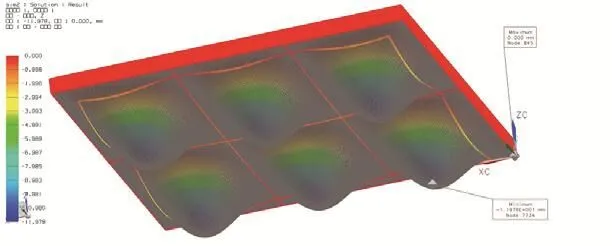

对钢架结构建模并在表面施加0.05 MPa压力,使用有限元计算[1-3],得出应力云图和位移云图分别如图2、图3所示。

图2 0.05 MPa面压下的应力云图

图3 0.05 MPa面压下的位移云图

由有限元计算可知,在0.05 MPa面压下,提取试验装置中3点的应力为196 MPa,3点的位移为11.978 mm。

2 实验研究

2.1 实验方案

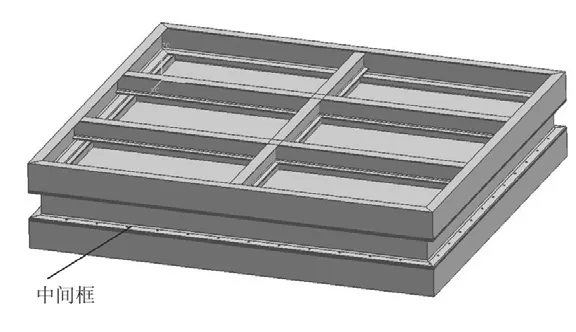

试验采用2套钢架结构组件及中间框组成的复合结构进行,其中钢架结构组件与活动平台前置设备间钢架结构Ⅳ象限受燃气流作用力最大区域结构一致。所有焊缝满足II级焊缝要求。钢架结构组件中部为中间框,中间框内部中空并使用橡胶垫及密封胶密封。试验使用由接头及堵头、三通接头、软管、压力表、水泵等组成的注水装置完成水压加载,并记录加载过程中的应力与变形。缩比钢架结构模型见图4。

图4 缩比模型

2.2 试验状态

在钢架结构组件盖板上表面涂覆DICP HC50—T型涂料,此涂料底层主要成分为环氧树脂和聚硫,表层由水泥组成。2个钢架结构表面涂敷厚度分别为20 mm和30 mm。通过注水装置对中间框内部注水,因中间框已与钢架结构组件间密封,压力水将对盖板表面产生均布压力,以模拟燃气流作用力。选用的水泵及压力表精度为0.01 MPa,可实现逐级加载。在钢架结构下布置传感器进行应力和应变测试,试件下传感器布置如图5所示,对钢架结构表面涂敷涂层后如图6所示,试验过程中,测量钢架结构组件的应力及变形量,应力测点与变形测点如图7所示。

图5 试件下传感器布置

图 6 20 mm厚侧涂覆情况

图7 应力测点与变形测点

2.3 试验过程

试验前,对所有焊缝探伤,满足II级焊缝要求;预加载0.05 MPa,保持5 min,记录应力、变形数值,消除残余应力;卸载后,加载至0.05 MPa,保持15 min,记录应力、变形数值;加载至0.08 MPa,保持15 min,记录应力、变形数值;钢架结构内部发出响声,现场初步判断为被试件内侧涂层破坏;加载至0.1 MPa,保持15 min,记录应力、变形数值;钢架结构内部有发出比较清脆声响,现场判断为被试件内侧涂层破坏;以上试验重复做3次试验;第2次加载至0.08 MPa时,钢架结构内部有发出比较清脆声响,现场判断为被试件内侧涂层破坏;第2次加载至0.1 MPa时,钢架结构内部有发出清脆声响,现场判断为被试件内侧涂层破坏,在现场不拆解被试件情况下无法判断被试件情况;第3次试验加载至0.1 MPa后,继续加载至0.12 MPa,记录应力、变形数值时,钢架结构发出沉闷声响,现场判断为被试件内侧涂层破坏。

2.4 试验后钢架结构检查

试验结束后,钢架结构内部水通过放水孔排出,拆开钢架结构,对涂层表面进行检查。对20 mm厚涂层和30 mm厚涂层进行观察,20 mm厚涂层发现有一条长度160 mm的裂纹,裂纹明显。如图8所示。

图8 20 mm厚盖板检查

2.5 试验数据

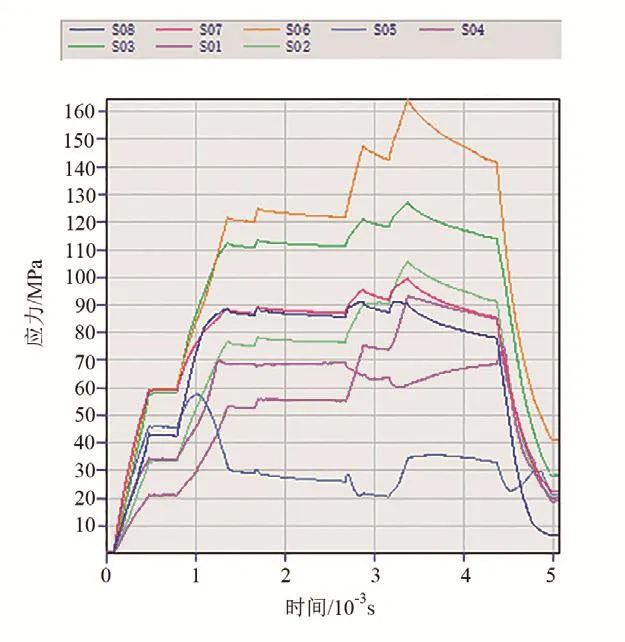

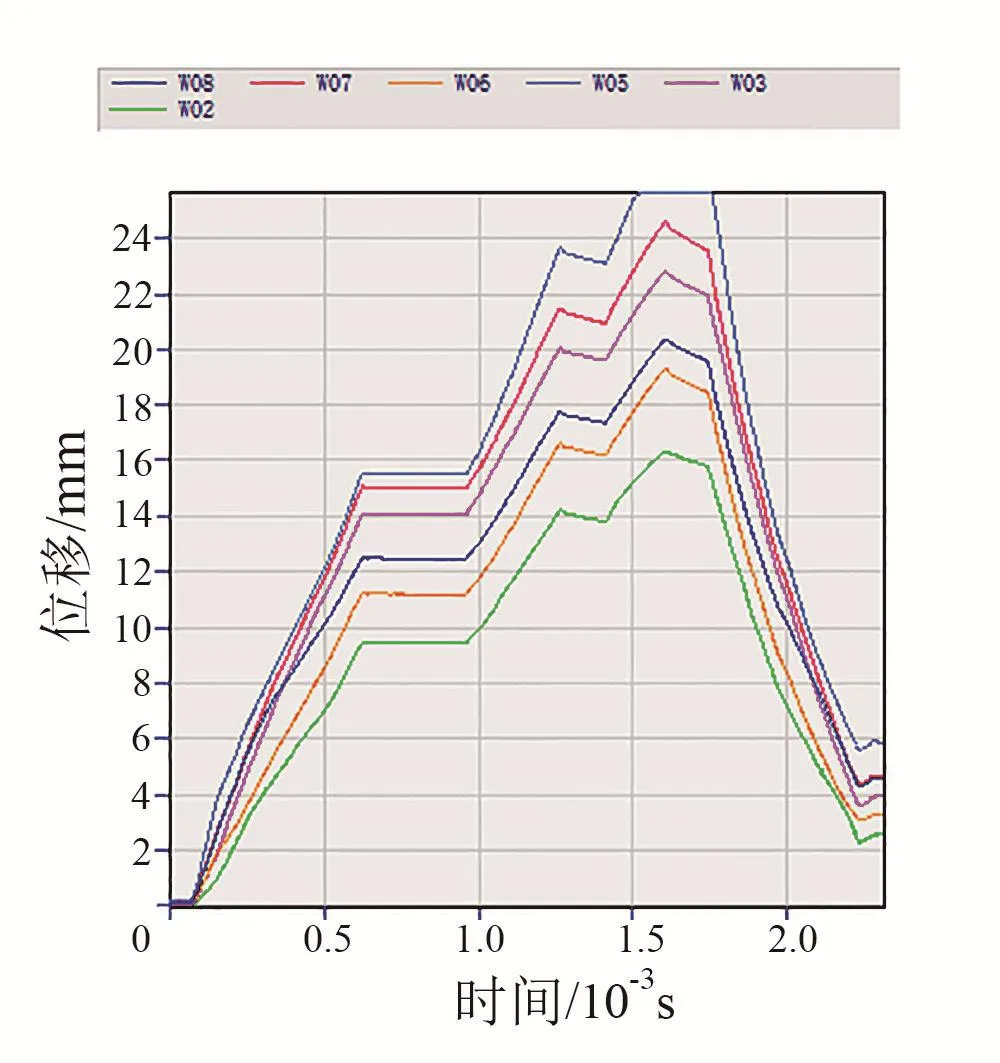

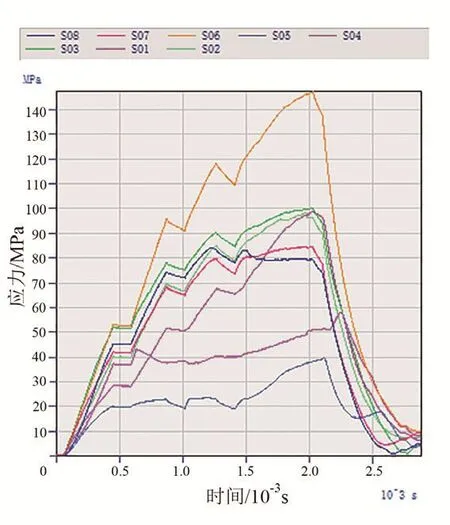

如图9~图14所示,根据钢架结构实验后结果数据统计,画出3次加载过程曲线图[4],可知数据基本呈线性规律,数据一致性较好。

图9 第1次加载各测点等效应力数据曲线

图10 第1次加载各测点位移数据曲线

图11 第2次加载各测点等效应力数据曲线

图12 第2次加载各测点位移数据曲线

图13 第3次加载各测点等效应力数据曲线

图14 第3次加载各测点位移数据曲线

2.6 应力试验数据分析

1)根据测试数据,各测点最大积累应力217.88 MPa,不超过材料屈服极限345 MPa;2)0.05 MPa工况下,除测点S05外,预加载与第1次加载数据一致性好,第2、第3次加载数据一致性好,分析确认为第一次加载至0.1 MPa后结构塑性变形、内应力释放,因此后2次数据一致性好;

3)S05测点位置应力随加载次数增大而增大,该测点位于结构件底部正中;对比位移数据,该测点位置积累位移变化最大、位移残余量最大[5],该位置加强筋塑性变形,结构、材料特性变化造成应力测试数据变化;

4)S02、S06测点均位于盖板中部,分析确认该位置结构刚度差,第1次加载释放了盖板与加强筋间内应力[6],后2次加载一致性好。0.1 MPa工况下,各测点应力一致性相对较好,但随加载次数增加各测点应力均不同程度增加,分析认为是结构塑性变形造成的应力积累。

2.7 应变试验数据分析

1)0.05 MPa工况下,与应力数据对应,预加载与第1次加载数据一致性好,第2、第3次加载数据一致性好,分析确认为第1次加载至0.1 MPa后结构塑性变形、内应力释放,因此后两次数据一致性好;

2)0.08 MPa工况下,第1次加载数据与后2次数据存在差值,第2、第3次加载数据一致性好;

3)0.1 MPa工况下,3次加载位移数据一致性好。

3 理论计算与试验数据对比分析

根据有限元计算0.05 MPa下钢架结构应力分布,提取试验装置中3点的应力为196 MPa,3点的位移为11.978 mm。水压试验0.05 MPa下传感器采集3点应力为65.27 MPa,3点位移为14.097 mm。

根据上述数据对比,试验装置钢架结构涂敷热防护涂层后,加载0.05 MPa面压时,测试应力比计算应力要小,表明热防护涂层能够对钢架结构起着防护的作用,减小钢架结构的表面应力,提高钢架结构承载能力。

根据加载试验后涂层裂纹结果检查,20 mm厚涂层裂纹数量为9条,30 mm厚涂层裂纹数量为4条,20 mm厚涂层裂纹长度明显大于30 mm厚涂层裂纹长度,表明钢架结构涂敷30 mm厚涂层优于20 mm厚涂层。

水压加载试验过程中,可听到试验设备内部有响声,与试验后拆开盖板的涂层裂纹大致吻合,试验现象较明显。

4 结论

对钢架结构盖板进行水压加载试验,水压最大加载0.12 MPa。根据传感器采集的数据应力在合理范围内,即试验数据与有限元计算数据较吻合。试验后,将钢架结构盖板拆开检查,30 mm厚涂层与20 mm厚涂层均有细微裂纹,30 mm厚涂层裂纹数量和长度均小于20 mm厚涂层裂纹数量和长度,但涂层与钢架结构变形协调性较好,涂层与钢架结构结合力较好,无大面积脱落现象,表明涂层能够对钢架结构起到加强作用。

——以徐州高层小区为例