稠油化学降黏技术研究*

华强

濮阳职业技术学院 河南 濮阳 457000

引言

稠油由各种饱和烃、链状不饱和烃、环烃、芳烃等构成,又有各种羧基、酯基、醚等官能团,其结构组成极其复杂,不同地区的稠油,其组分也存在着巨大差异。目前一般也只能将稠油的组分按照结构特点分为四大类:沥青质、胶质、芳香烃和饱和烃。

稠油中的饱和烃和芳烃类轻组分的含量比较少,胶质和沥青类重质组分占比较高。目前一般认为沥青质为二维结构,具有芳香稠环的特征,在分子间氢键等作用力的影响下与金属离子螯合,形成层状分子聚集体,进一步通过氢键等作用哪个堆积形成胶束,导致稠油拥有很高的黏度。

高密度,高凝点,高黏度和流动困难是稠油油田的特征,严重限制了稠油的生产和运输[1-9],当前,减少稠油黏度的方法有化学,物理和微生物工艺技术。

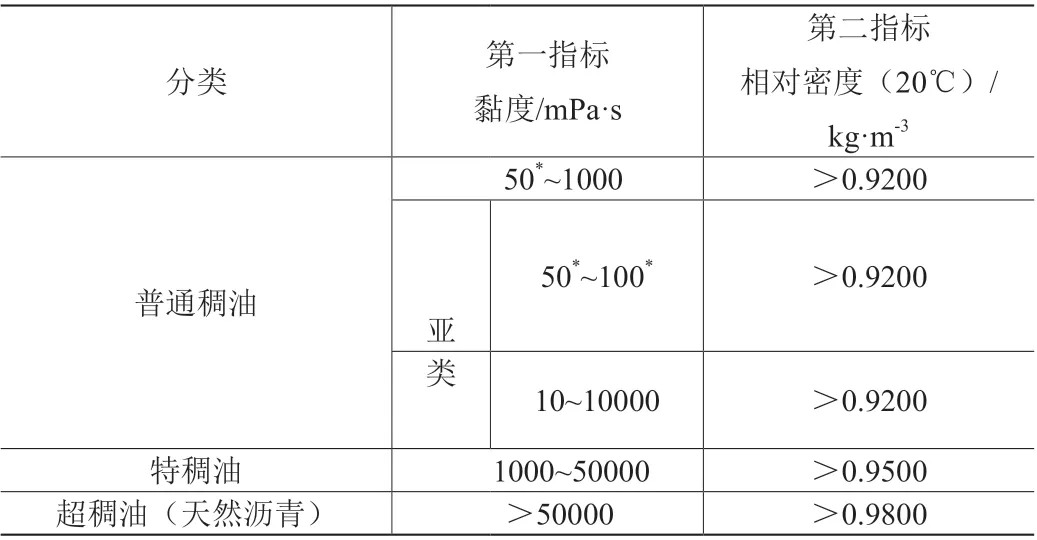

在中国稠油分类标准中,稠油指的是在油层温度下,脱气原油的黏度在1000~10000mPa·s以上的重质原油。具体分类标准见表1。

表1 中国稠油分类标准表

目前,国内外用于降低稠油黏度的方法基本可以归为两大类:物理降粘和化学降粘[10-13]。

物理降粘包括升温法降粘、掺稀法降黏和超声波降黏。

升温法降粘可分为注热流体降粘和火烧油层降粘,原理是通过升温降低稠油黏度,随着温度的升高稠油黏度会急剧下降。优点是原理简单。缺点很明显,能耗高,经济损失大,停输再启动时较为困难,同时存在着最低输量的限制。

掺稀法降黏是根据液体的相似相容性,添加某些溶剂来稀释稠油体系中沥青质的占比,降低稠油的黏度,改善其流动性的目的[5]。常用的溶剂一般为轻质油,如甲醇、乙醇和煤油等。优点是降黏效果好,不用担心黏度反弹,降低损失。缺点是流程复杂,需要多次脱水处理,不但增加了能源消耗,同时对于工厂的工艺流程及设备也有不利的影响。且目前稀油资源开采量一直在下降,未来可能会遇到无稀油可用的情况。

化学降粘技术是石油开采中广泛使用的方法之一。所谓化学黏度降低方法是将某些化学试剂从管道(套管)的环形空间注入井的底部。在井下泵的抽吸和搅拌作用下,将化学溶液与重油混合,降低石油黏度再提取。目前,对于任何石油,无论在什么条件下都可以降低黏度的药剂并没找到,只能用于针对不同石油性质和不同油井生产条件,进行降低黏度的相应措施[14]。

选择不同的作用温度对稠油处理,得到处理后的稠油黏度,并计算降黏率绘制成图1.1。

图1 降黏率-温度关系曲线

由图1可以看出,作用温度对稠油超声波降粘有影响,在低温时影响效果较好,可以达到较高的降黏率。随着温度的升高,稠油降黏率下降。在温度达到40~80℃及以上时,稠油的降黏率趋于稳定。这是因为随着作用温度升高,稠油体系中胶质沥青质组成的包覆层之间的连接被破坏,使得胶束团变松散,从而降低了稠油分子之间的内聚力,其宏观表现为黏度的降低。而在40℃以后降黏率趋于稳定,这是由于,在40℃以后,稠油体系的蜡晶早已基本溶解,打散胶质沥青质包覆层体系的作用不再明显。稠油胶质沥青质体系的破坏效应也已经趋于饱和,降黏效果的作用逐渐减弱。

在各大油田中普遍采用的稠油化学降黏技术有:加碱降黏技术、加表面活性剂降黏技术、加降凝剂降黏技术及加油溶性降黏剂降粘技术、井下水热催化裂化降粘技术等。

1 稠油加碱降粘技术

石油包含一些酸,例如脂肪酸,环烷酸,焦酸和沥青质酸,它们是潜在的表面活性物质,可以被碱活化形成O / W型乳化剂。在这种乳化剂的作用下,重油和水形成O / W型乳化剂,可显著降低黏度。

在重油开采中,碱性水驱在国内外已广泛使用,但对与碱性水驱有关的乳化液的类型和特性尚无系统的研究,也没有根据乳化液的特性选择碱性水配方的具体方法。

2 稠油加表面活性剂降粘技术

2.1 降粘原理

表面活性剂的降黏原理通常分为三种:乳化降黏,即在表面活性剂的作用下,将W / O乳液转化为O / W型乳液并降低黏度。破乳减黏,即W / O乳液表面活性剂破乳产生游离水,根据游离水的体积和流量形成水套油芯,悬浮油,水漂油并降低黏度;吸附和降低黏度是将表面活性剂水溶液注入油井中,以破坏油管或抽油杆表面上的重油膜,从而使表面润湿性恢复为亲水性,从而形成连续的水膜并降低阻力泵送过程中石油流量的变化。这三种机理常常同时存在,但不同的表面活性剂和不同的条件起主导作用,降粘机理也有所不同。

2.2 选用表面活性剂的原则

降低乳液黏度的关键是形成合适,稳定的O / W型乳液,在整个过程中不会发生乳化和分层,并且在最终到达收集站或炼油厂后可以很容易地进行乳化和脱水因此,所选的乳液减黏剂应具有以下两个特性:首先,它对重油具有良好的乳化作用,可以形成相对稳定的O / W型乳液,或者在油管和抽油杆的表面具有良好的水润湿性,并且可以形成稳定的水膜。其次,所得的O / W型乳液不应太稳定,否则会干扰进一步的脱水。

另外,所选择的表面活性剂还应具有高效,低成本,供应广泛和剂量低的特点。

2.3 常用的表面活性剂类型

A根据解离的电荷,阴离子型,阳离子型,两性型,非离子型。

B根据表面活性剂的官能团,脂肪酸盐(阴离子型),石油磺酸盐(阴离子型),聚氧乙烯烷基酚醚(非离子型)等。

其中,羧酸盐型表面活性剂对超重油具有较好的乳化作用,而OP和吐温型非离子型表面活性剂对普通重油具有较好的乳化作用。

结果表明,PS-木质素基两性表面活性剂与石油接触后,当石油中有机酸含量较低时,表面活性剂是主要作用。当石油中有机酸含量高时,除了溶剂化剂本身所含的活性物质外,溶剂化中的碱性物质还会与石油中的有机酸反应生成活性物质,从而促进了油/水乳化液,从而降低了石油的黏度。据统计,它已在1000口以上的井中使用,投入产出比高达1:60。

尽管表面活性剂乳化剂可以在很大程度上解决稠油黏度的问题,但在开采过程中需要添加许多的水,并且形成的乳液要求达到很好的稳定性,导致增加了乳化剂的破乳和脱水的难度。

3 稠油加降凝剂降黏

对于石蜡基石油,由于石油中蜡含量高,因此石油的凝固点较高。这种石油的黏度不是很高,并且对高于冰点的温度不敏感,但是当温度降至冰点以下时急剧上升。通过在石油中添加降凝剂来降低石油的凝固点,可以改善石油的低温流动性。

3.1 降凝剂的作用机理

降凝剂的分子结构与石油中蜡的分子结构基本类似。在蜡的成核和发展阶段中,降凝剂可以与蜡部分晶体产生共晶和吸附效应,从而延缓了蜡晶体的发展,抑制了蜡的3D网络构型,以及由蜡引起的重油的部分结构黏度减少,从而降低了屈服值和石油黏度。这一过程中具体的作用机制如下:

分散理论的降凝剂在高于石油蜡提取点的温度下沉淀,充当晶核,成为蜡吸附和生长的核心位置,从而增加了石油中生成的蜡的小颗粒的数量,减少了3D网状结构并降低结构黏度。1938年,Davis和Zimmer发表了Paraflow(萘和氯化石蜡的烷基化产物)缩合机理的结果,并发表了吸附相关理论,即降凝剂吸附蜡晶体的中心在其周围的石油中,防止蜡晶体进一步沉淀彼此结合。这样就不能与轻质组分形成三维网状凝胶结构,进一步减少了石油的凝固点和黏度。

降凝剂在石油的蜡提取点的温度下沉淀,并与蜡共晶,这会破坏石蜡的方向属性,并产生支化过滤残留的晶体形态,从而降低了石油的结构黏度。

对于石蜡基石油,由于石油中蜡成分多,导致石油的高凝固点,因此石油在其凝固点以上的温度对石油的黏度并不大,并且对温度不是很敏感,但是当温度减少到石油的冰点以下时,黏度会迅速急剧增大,因此如果可以降低石油的冰点,则可以降低黏度。

因为石蜡的晶核形成过程是一个持续的状态,所以石油中的蜡和连接改进剂的结晶是分子结构和大小不同的混合物,因此蜡结晶改性剂的作用是一个持续的状态,其机制是有区别的,蜡晶体上存在的蜡晶体改性剂分子的位置不同,晶体形态也不同,石油的凝点,屈服值和表观黏度也不同,结果表明,当将蜡改良剂用作晶核或与蜡共晶时,石油的流动性良好,但是当吸附蜡改良剂时,石油的流动性较差。