长距离大坡度巷道轨道运输存在问题及对策研究

姚志功

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

煤矿辅助运输泛指煤矿生产中除煤炭运输之外的各种运输的总和,主要包括材料、设备、人员和矸石等的运输,它是整个煤矿运输系统不可或缺的重要组成部分。目前,煤矿辅助运输方式主要包括轨道运输、无轨运输、架空运输等。辅助运输方式的选择与煤矿具体的地质条件以及井巷开拓方式密切相关。近年来,随着煤矿开采力度加大,井下工作面距离井口的距离越来越远,巷道不断延伸,煤矿辅助运输线路越来越复杂,煤矿辅助运输方式也随之发生变化。在新井设计和老井改扩建时,要充分考虑各类辅助运输设备的性能特点和适用条件,使其与采掘机械化相协调并适用于矿井的开拓布置系统,促进高效、安全、绿色型现代化矿井的发展。

1 轨道运输方式现状

轨道运输是我国大多数煤矿井下采用的主要辅助运输方式,一般在大巷及盘区平巷采用防爆特殊型蓄电池机车或防爆柴油机车牵引轨道矿车或平板车实现运输,在盘区斜巷则通过配套提升绞车或调度绞车来完成运输任务。随着开采力度的加大,一个矿井同一水平近距离煤层逐步开采,大倾角工作面不断建立,井下长距离大坡度斜巷数量也随之增加。

对于轨道运输煤矿长距离大坡度斜巷,往往需要设置多部调度绞车,接力牵引串车,才能完成运输任务[1],若调度绞车数量不足时,单台绞车滚筒上缠绕的钢丝绳层数务必增加,超过5层后,则极易产生爬绳、咬绳现象,同时,绞车钢丝绳长度增加后,绳子与地面、轨道甚至巷道帮发生摩擦的次数也增加,加之使用不合理,如超载、冲击载荷、拉掉道、卡绳等原因[2],较易发生断绳、跑车等事故,给斜巷提升工作带来不安全因素。

针对长距离、大坡度、多变坡、大吨位工况条件下的轨道运输,部分煤矿采用柴油机车+无极绳连续牵引车运输系统[3],和传统调度绞车运输模式相比,大大减少了操作工序和运输环节,从而减少绞车司机、信号工、把钩工、机电维修工等人员投入,有效避免了安全隐患。但无极绳连续牵引车只能在某一巷道实现往返运输,不能同时服务多个巷道,机动灵活性较差,对于目前煤矿井下错综复杂的辅助运输线路,这种辅助运输方式的运输效率不高。基于这种现状,亟需研究一种新型复合式辅助运输方式。

2 有轨无轨复合式辅助运输

无轨辅助运输是基于防爆无轨胶轮车的一种新型辅助运输方式,这种运输方式具备点对点的工作特点,可实现装载后无中间转载环节,将物料从井口运至工作面或从工作面运至井口,简化了煤矿辅助运输系统,由于其机动灵活、操作简单、安全性好,可广泛应用于目前沿煤层开采的长距离大坡度多分支巷道辅助运输系统[4]。

有轨矿车与无轨胶轮车相结合,如图1所示,通过1台无轨胶轮车牵引若干台轨道矿车,完全可以替代目前轨道运输防爆柴油机车+轨道矿车+斜巷调度绞车的运输方式,克服了防爆柴油机车动力不足、爬坡困难等缺陷,解决了大长坡条件下调度绞车易断绳、跑车等系列问题,有效避免了煤矿辅助运输的安全隐患,提高了运输效率。

图1 有轨无轨复合式辅助运输方式

3 有轨无轨并存关键因素

3.1 无轨胶轮车驱动制动特性

无轨胶轮车牵引轨道矿车,属于无轨与有轨并存运行辅助运输范畴,无轨胶轮车牵引若干矿车爬坡运行时,胶轮车需提供足够的驱动力。区别于胶轮式拖车,轨道矿车对地附着能力较小(钢对钢),整个列车的坡道驱动、坡道制动所需的附着力均需通过胶轮车提供,这就对胶轮车的整车重量及车辆重心的合理性提出了要求。胶轮车整车重量的计算公式为:

F≤G×cosα×φ

(1)

式中:F为车辆最大驱动力;G为车辆自身重力;α为车辆最大爬坡能力;φ为车辆对地附着系数,取0.6。

按车辆最大爬坡能力为12°、车辆最大驱动力为50 kN计算,则车辆自重G≥8.5 t。具体设计时,车辆前后结构需对称设计,车辆各系统需合理布置,并在车体前后驱动桥位置设计足够配重,满足整车自重要求的前提下,尽量提高车身重量的对称分布特性,以满足井下盲巷、窄巷条件下车辆的双向牵引特性。

无轨胶轮车牵引轨道串车坡道制动时,胶轮车需具有足够的制动力[5]。由于对地附着能力较小,轨道矿车在坡道驻车制动时只能产生微小的下滑摩擦阻力,其驻车制动力需全部由无轨胶轮车提供,为此,胶轮车应配备制动力矩足够大的制动装置,以及设计足够大的车辆自重,保证胶轮车牵引轨道矿车爬坡时能够发挥所需的坡道制动力。

3.2 轨道矿车脱轨特性

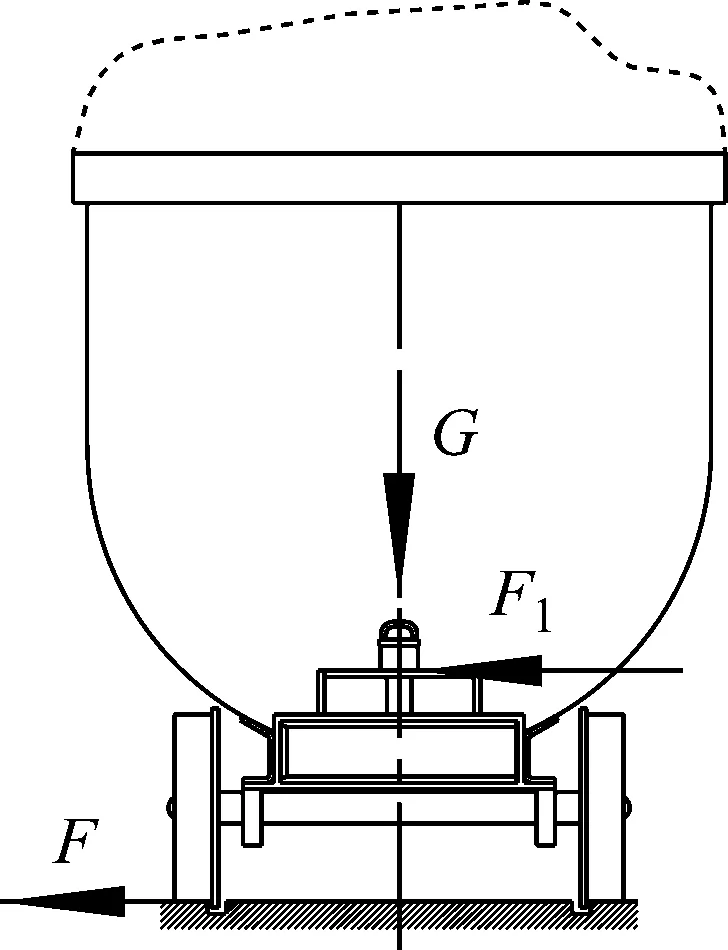

不同于轨道牵引机车,无轨胶轮车牵引矿车在井下沿轨道行驶时,行驶轨迹时刻发生变化,轨道矿车时刻承受侧向力,尤其是牵引串车转弯时,轨道矿车将承受较大侧向力,当无轨胶轮车行驶轨迹偏离程度较大时导致矿车发生脱轨。如图2所示,单节满载矿车总重约3 t,牵引串车转弯时,无轨胶轮车尾部将发生侧向位移,此时矿车连接销轴处受到侧向力F1,当侧向力F1足够大,大于矿车脱轨力F时,轨道矿车将脱离轨道。

图2 轨道矿车脱轨受力分析

F=0.5×G×f

(2)

其中:f为钢对钢滑动摩擦因数,取0.2。

由上式得出满载矿车最小脱轨力F=3 kN。如果车辆运行过程中,侧向力F1>3 kN,则矿车将容易脱离轨道凹槽,发生脱轨事故。对于能够提供50 kN驱动力的牵引车来说,转弯过程中很容易对矿车连接销轴产生大于3 kN的侧向力。因此无轨与有轨设备并存运行时,矿车极易发生脱轨事故。

4 有轨无轨并存运行防脱轨方法

为解决矿车脱轨问题,无轨胶轮车与矿车之间需增加专用矿车牵引机构,如图3所示。牵引机构由牵引机构凹槽和偏移补偿小车组成。牵引机构通过链环连接矿车后,无轨胶轮车与轨道矿车之间具备横向交错摆动自由,当牵引串车转弯,无轨胶轮车尾部摆幅严重时,偏移补偿小车将在牵引机构凹槽内滑动,对无轨胶轮车行驶轨迹偏离量进行有效补偿,从而避免矿车承受较大的侧向力,保证了轨道矿车的正常运行。

图3 专用矿车牵引机构

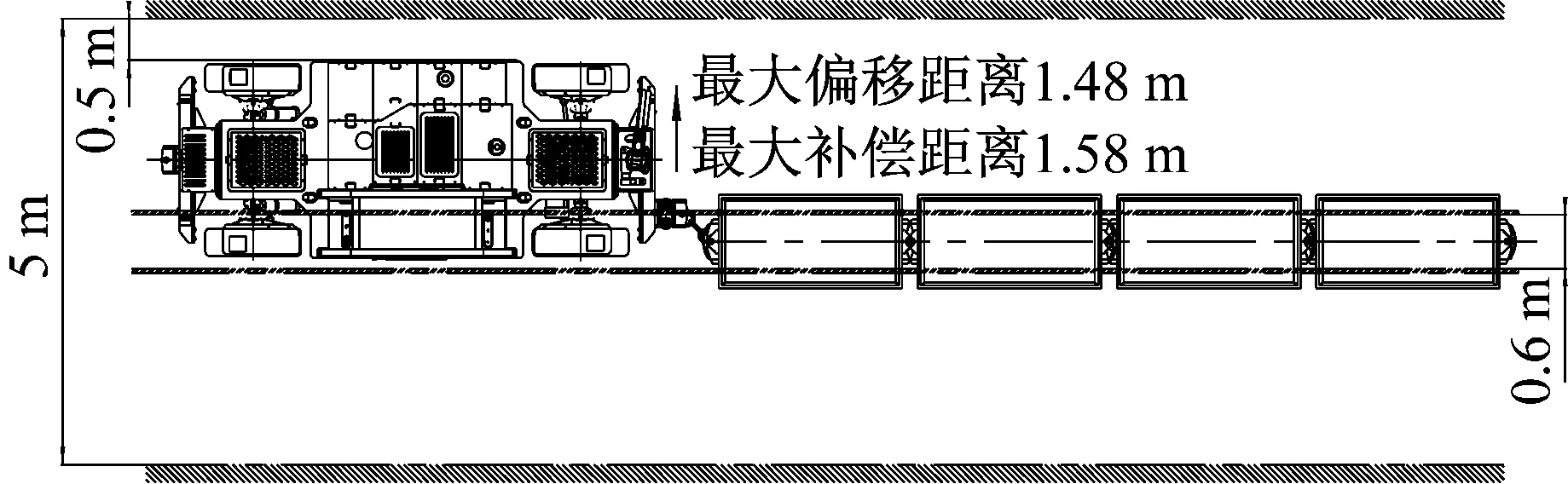

矿车牵引机构应具备足够的横向补偿距离,参照某矿有轨无轨并存运行案例,如图4所示,其井下巷道宽度为5 m,除去巷道左右两侧水管、气管、风筒、电缆及水槽的设施,车辆运行宽度为4 m,除主大巷外,其余巷道轨道铺设位置基本位于巷道中心,串车直线行驶时,无轨胶轮车的最大偏移距离为1.48 m,而牵引机构的设计偏移补偿距离为1.58 m,牵引机构可以对牵引串车的直线行驶偏移进行补偿,车辆在直线行驶时不会脱轨。

图4 牵引串车直线行驶偏移补偿示意图

如图5所示,牵引串车在弯道行驶时,无轨胶轮车的最大偏移距离为1.54 m,而车牵引机构的设计偏移补偿距离为1.58 m,牵引机构可以对牵引串车的弯道行驶偏移进行补偿,车辆在弯道行驶时不会脱轨。

图5 牵引串车弯道行驶偏移补偿示意图

5 结论

本文通过分析目前长距离大坡度条件下煤矿巷道轨道运输的现状,总结了单一轨道运输方式存在的问题,基于无轨辅助运输方式的优点,提出了一种有轨无轨复合式辅助运输方式,阐述了有轨无轨并存运行时的关键因素,详细分析了无轨胶轮车的驱动制动特性及轨道矿车的脱轨特性,提出了有轨无轨并存运行防脱轨方法,并结合实际案例,验证了其可靠性。