基于S7-200与MCGS的煤样清洗系统设计

罗杰, 王春莲, 周剑, 邵明凯

(1. 新疆维吾尔自治区煤炭煤层气测试研究所, 新疆 乌鲁木齐 830000;2. 新疆大学, 新疆 乌鲁木齐 830000)

0 引言

煤炭资源作为我国重要能源之一,不仅与人们日常生活有密切联系,而且对于国家各方面发展也起到一定促进作用[1-3]。随着社会发展,高效清洁的煤炭已成为人们研究的主题,中国作为世界煤炭资源大国,在清洁煤炭领域已研究多年,认为煤炭能够成为清洁能源[4]。

煤炭质量检测是毛煤采掘、原煤洗选加工和商品煤产品结构优化的重要依据,检测手段不健全则无法保证商品煤质量的均衡性。煤炭检测检验主要包括采样、制样及化验[5]。煤样在采掘后表面附着许多杂质,对后续制样及实验产生不利影响,因此洗煤工艺是影响煤质研究结果的重要工艺之一。 目前一些实验机构洗煤设备老化严重,导致自动化程度低,洗煤效率低、质量差[6],甚至有些机构采用人工清洗煤样的方式,只凭经验来判断是否清洗干净,这不仅浪费水资源而且效率低。随着自动化控制技术已深入社会生活的方方面面,并且得到全方面的发展与应用[6]。王军等[7]设计跳汰洗煤机自动排矸控制装置,提高了跳汰洗煤机工作效率、降低了洗煤成本的有益效果;李诗雨等[8]针对神华巴彦淖尔能源有限责任公司洗煤厂进行研究,构建了基于现场总线的网络化自动控制方案,设计了一套自动洗煤控制系统,显著提高了洗煤效率;冯哲等[9]为优化洗煤工艺, 实现对机电设备运行状态的在线监控, 提出了基于WinCC的洗煤车间机电设备监控方案。因此为提高洗煤效率、节约成本,需要一套完整的自动化控制系统。

德国西门子公司生产的S7-200 PLC功能强大,性能优越,市场认可度很高,在工业生产中应用广泛[10]。本文设计以PLC为控制核心,通过光电传感器对清洗液的灰度进行采集,用来判断清洗液的洁净程度,采用MCGS组态软件设计控制画面,对清洗过程实时监控,实现煤样自清洗和自检测的功能。

1 系统的总体流程设计及原理

煤样自动清洗系统主要由四大部分组成,分别为煤样清洗部分、灰度检测部分、系统的控制柜部分和上位机部分。清洗部分和检测部分都是由控制柜部分根据现场液位传感器和光电传感器采集的数据进行分析控制的。上位机可以显示系统工作状态,也可以通过上位机改变各个模块的工作状态。

本文设计采用的是S7-200 PLC,为了使系统有更好的兼容性和可靠性,控制相关的模块均选用西门子产品。

1.1 煤样自清洗系统流程设计

控制系统包括电源模块、西门子S7-200 PLC、液位模块、光电传感器模块等。

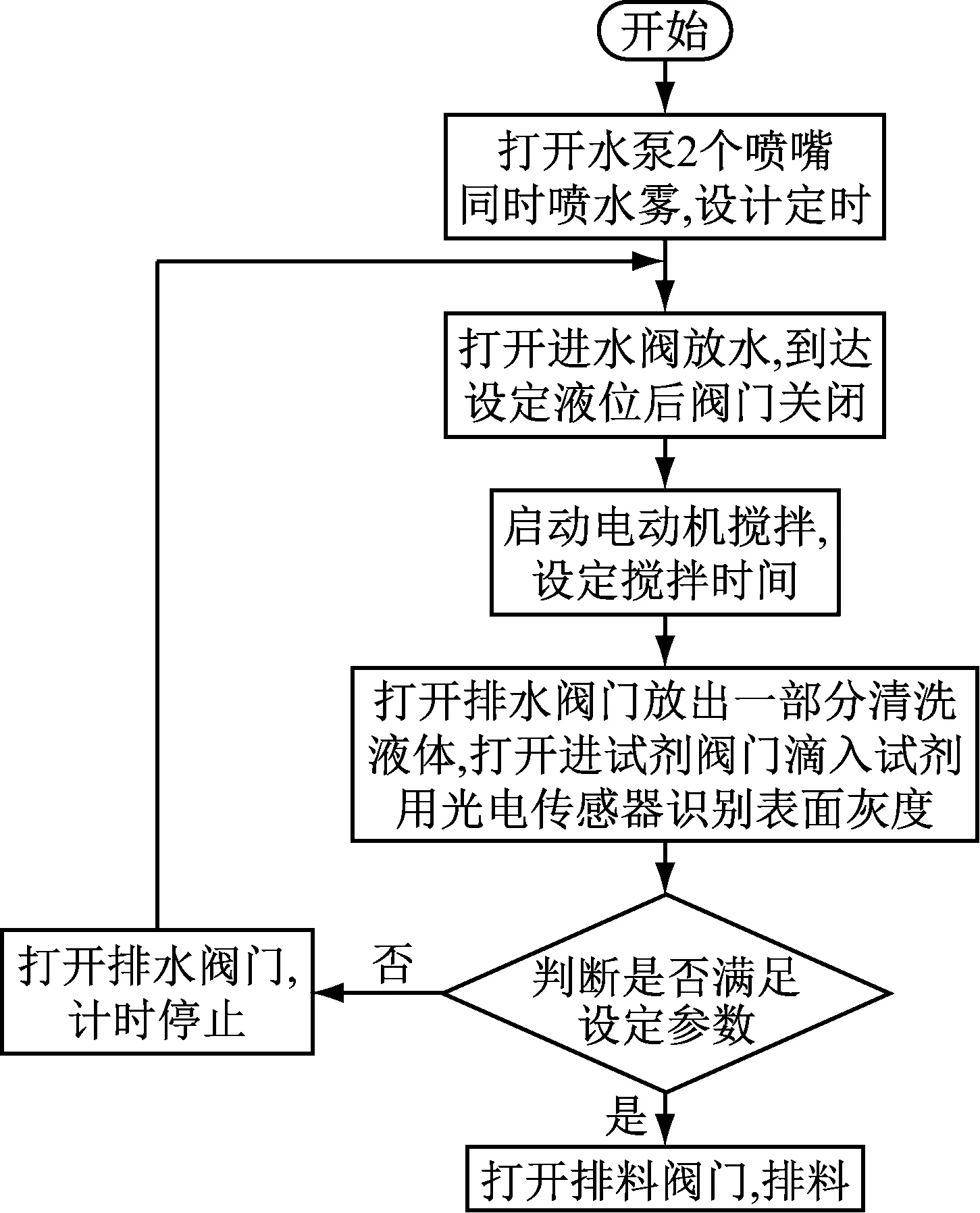

自动煤样清洗设备的工艺流程如图1所示。

图1 自动煤样清洗设备的工艺流程图

自动洗煤样设备工艺流程为:

1) 设备通电开启水泵同时2个喷嘴喷出水雾,为了清洗桶壁上的异物,设定水泵的工作时间。

2) 打开进水阀门,当水位达到设定的液位后关闭进水阀门停止进水。

3) 启动电机开始搅拌清洗,设定搅拌时间。

4) 将清洗一段时间后的清洗液通过排水阀门排出一部分,然后打开进试剂阀门将试剂滴入排出的清洗液中,并通过光电传感器识别其表面灰度值来判断是否清洗干净。

5) 当灰度值满足设定参数时,表明已清洗干净,打开排料阀门,将煤样排出;当不满足设定参数,打开排水阀门,将清洗液排出,并继续上述2~5的步骤,直到清洗干净。

2 控制系统的总体设计

本装置由水泵、电动机、液位传感器、光电传感器和各种阀门等组成。

2.1 PLC选型

西门子 S7-200 CPU 224XP CN系列集成14输入/10输出共24个数字量I/O点,2输入/1输出共3个模拟量I/O点,可连接7个扩展模块,最大扩展值至168路数字量I/O点或38路模拟量I/O点[11]。该型号PLC价格便宜,性能稳定,能够连接扩展模块,在控制市场应用广泛,符合系统设计要求。

2.2 光电传感器选型

光电传感器是利用光电效应原理,可以检测从被测物体表面返回的光的电阻值,用于区分黑色和其他颜色。

根据工艺要求,主要清洗煤样上表面附着的CL元素,因此在清洗液中添加硝酸银试剂,会与清洗中的CL元素发生反应,产生白色沉淀。由于煤样清洗液为黑色液体,因此可以通过光电传感器利用灰度检测原理检测与硝酸银试剂反应过的清洗液中是否含有白色沉淀,进而判断煤样是否清洗干净。

目前,光电传感器的种类很多,根据其发光原理可分为槽型类光电传感器、对射型光源传感器、反光版型光电传感器以及漫反射性的光电传感器[12]。槽型类光电传感器在工业中应用广泛,技术成熟,价格相对便宜,因此选用槽型类模拟量输出白光传感器。

2.3 I/O分配

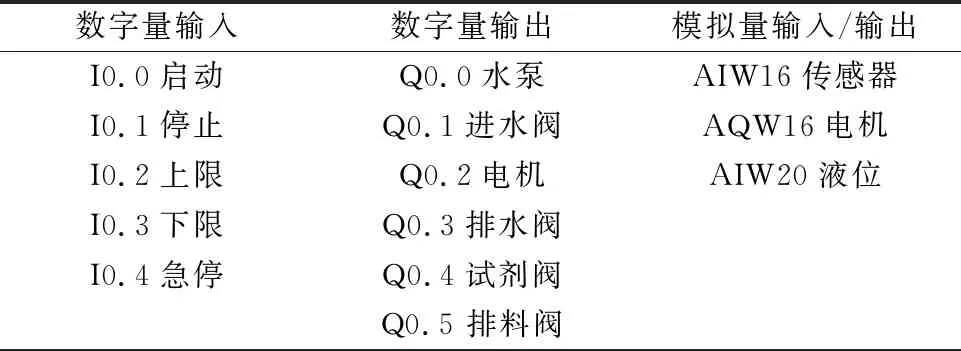

煤样自动清洗系统的I/O分配如表1所示。给PLC上电后,系统先进行初始化动作,然后可以通过I/O 0.0控制煤样自动清洗系统的开启,其他功能可以通过其他I/O点控制。

表1 I/O分配表

2.4 变频器

由于异步电动机在变频调速中转差功率不变,本设计采用异步电动机作为清洗动力。MM440变频器是西门子公司推出的多功能性变频器,与PLC之间既可模拟量输入和输出,也可以通过开关量进行简单的控制。通信方式多种多样,在工程中有较高的灵活性,因此选用MM440变频器对电动机进行调速。

2.5 PLC接线原理图

控制电路中,选用220 V作为输出电路供电,用24 V直流电源给PLC输入端供电。根据设计要求确定PLC接线原理如图2所示。

图2 PLC接线原理

3 PLC程序设计

使用的编程软件STEP7是西门子 S7-200系列PLC相配套的编程软件。STEP7编程软件简单直观,易上手。

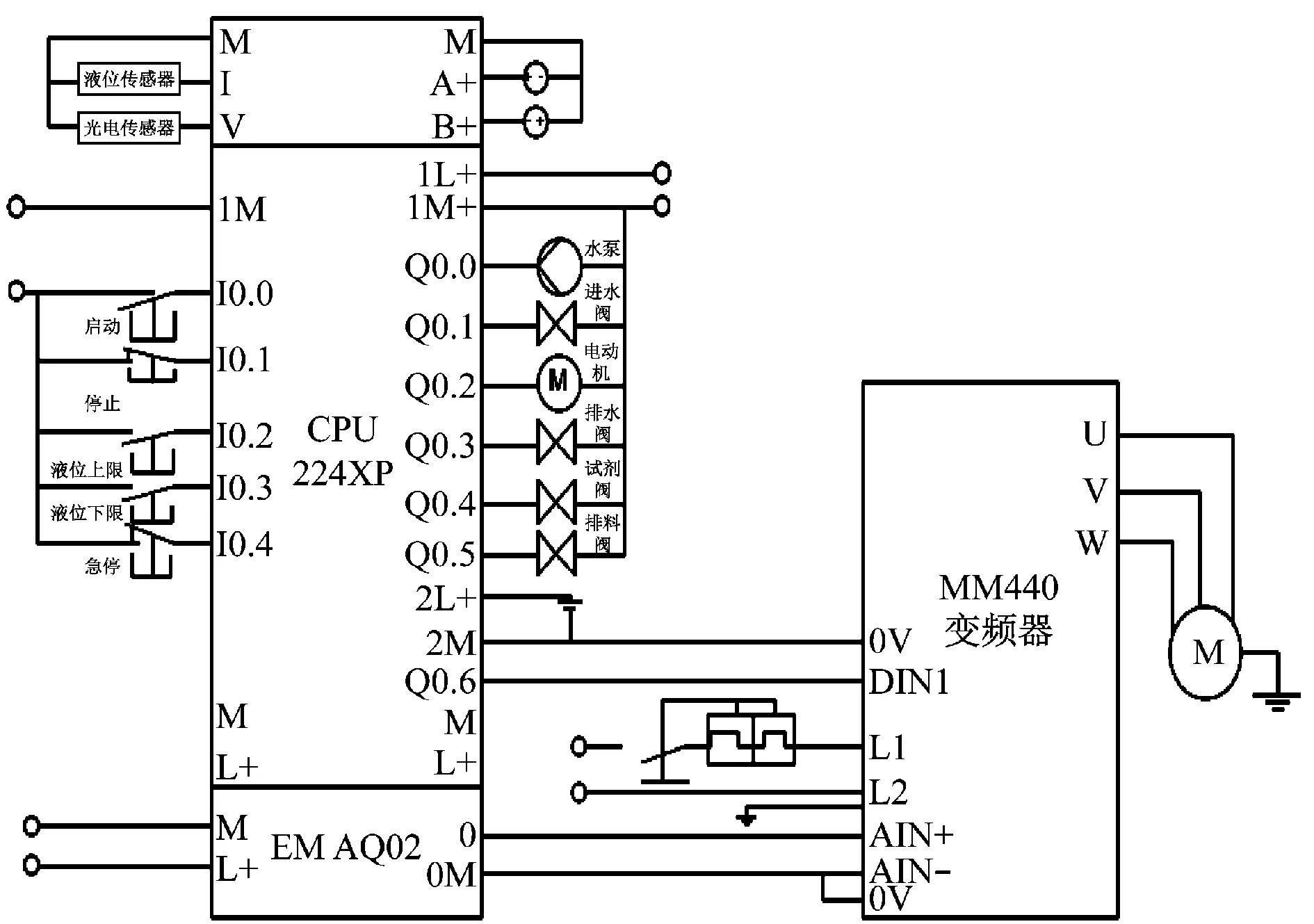

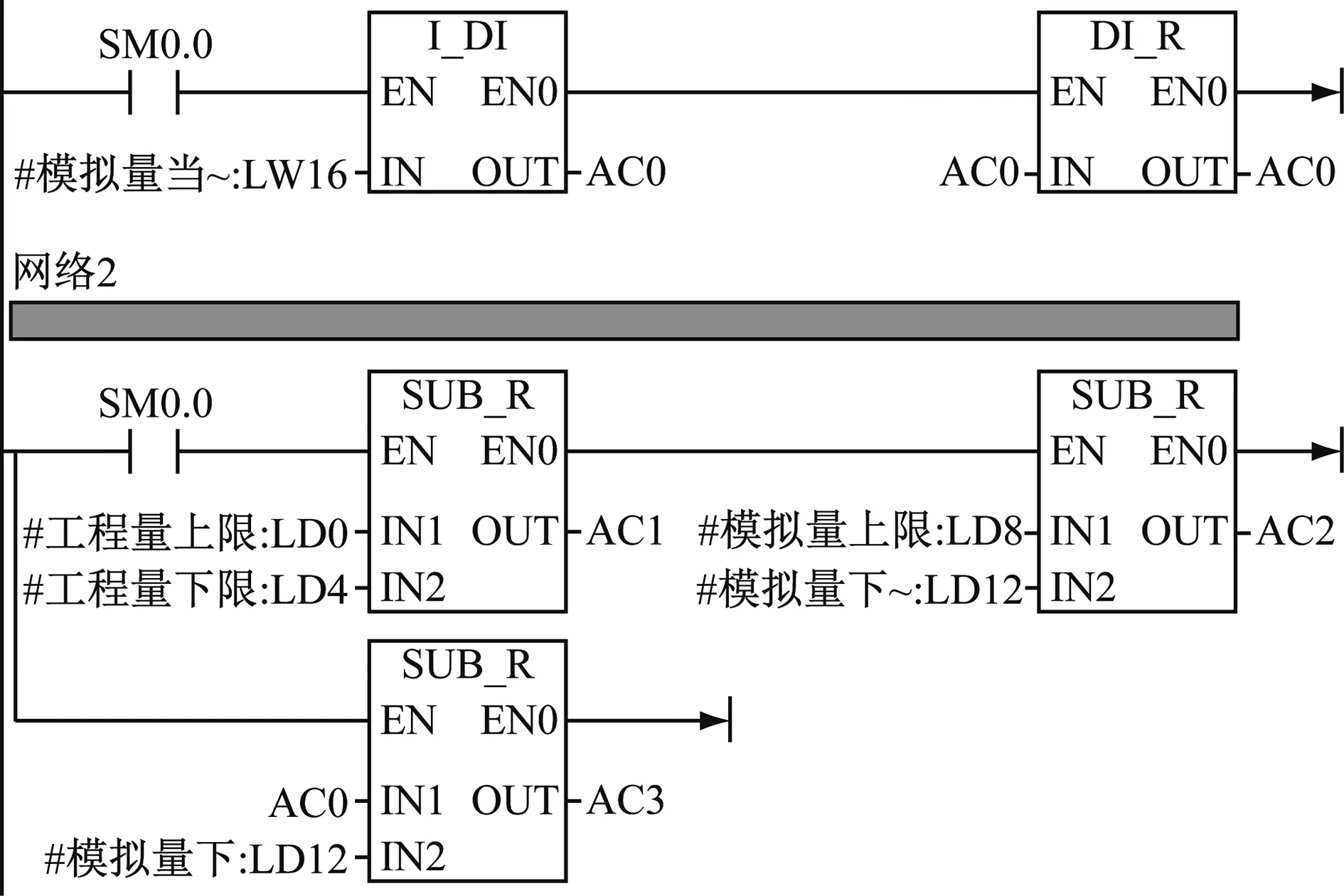

光电传感器与PLC之间的数据转换过程如图3所示。

图3 数据转换过程

模拟量与PLC200对应关系:单极性 0~10 V 0~20 MA(0-32 000);双极性 -10~10 V(-32 000-32 000)。

图4和图5为光电传感器的数值采集与控制程序图。当灰度值符合清洗要求,系统控制煤样与清洗液一起流出,清洗结束。当灰度值未达到工艺要求,则排出污水后继续放入清水进行清洗。

图4 灰度值采集

图5 光电传感器控制程序

4 MCGS组态页面设计

选用MCGS作为自动煤样清洗设备的上位机组态软件,该组态软件不需要其他辅助软件,操作简单,许多应用程序都可以在软件库里直接调用,功能强大。MCGS通过对现场数据的采集处理,以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案,在自动化领域有广泛的应用[13]。

本系统组态画面包括主页面、仿真控制界面、报警画面和历史数据等画面。

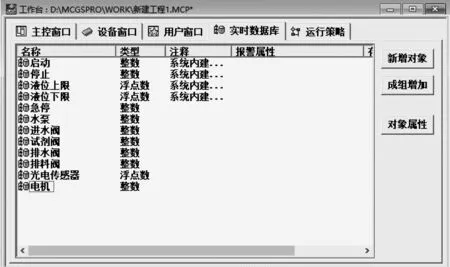

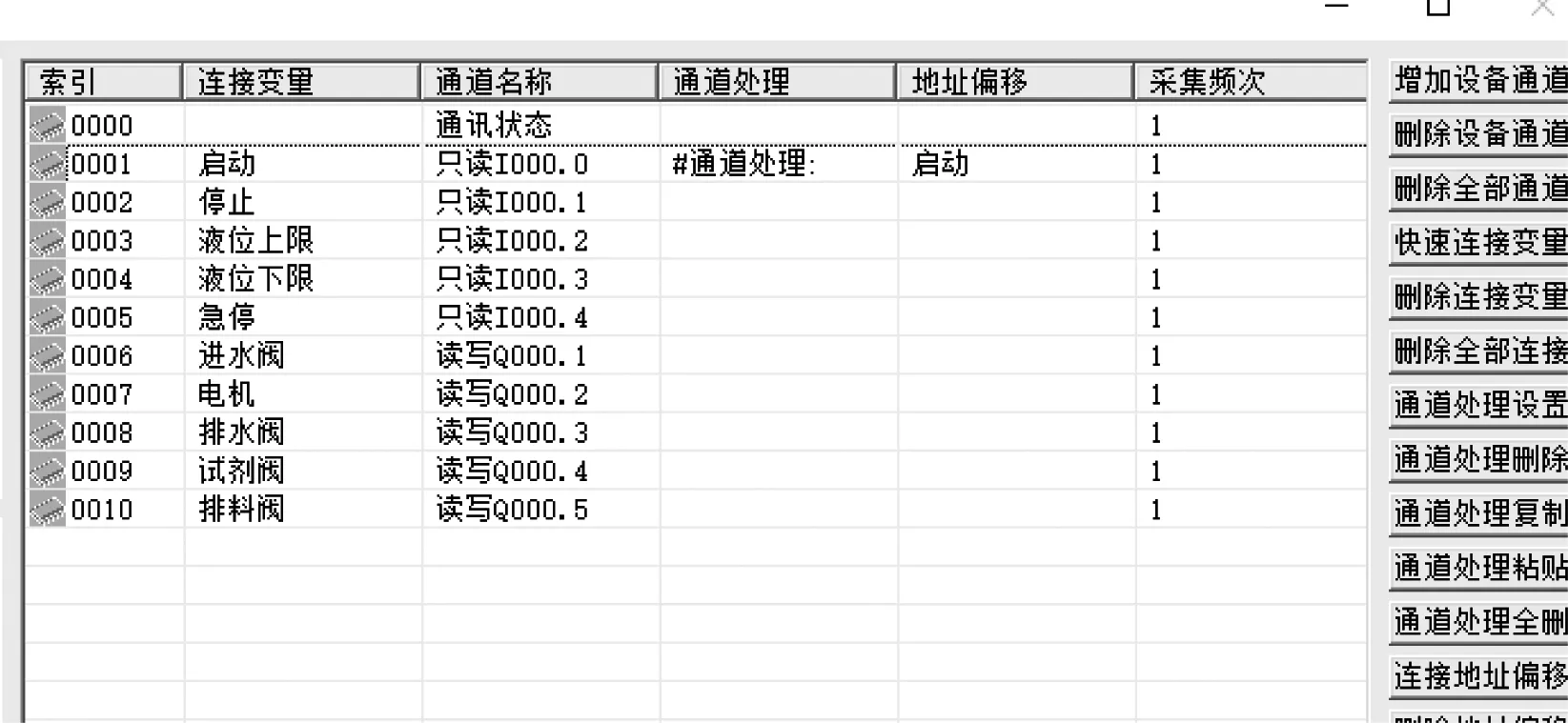

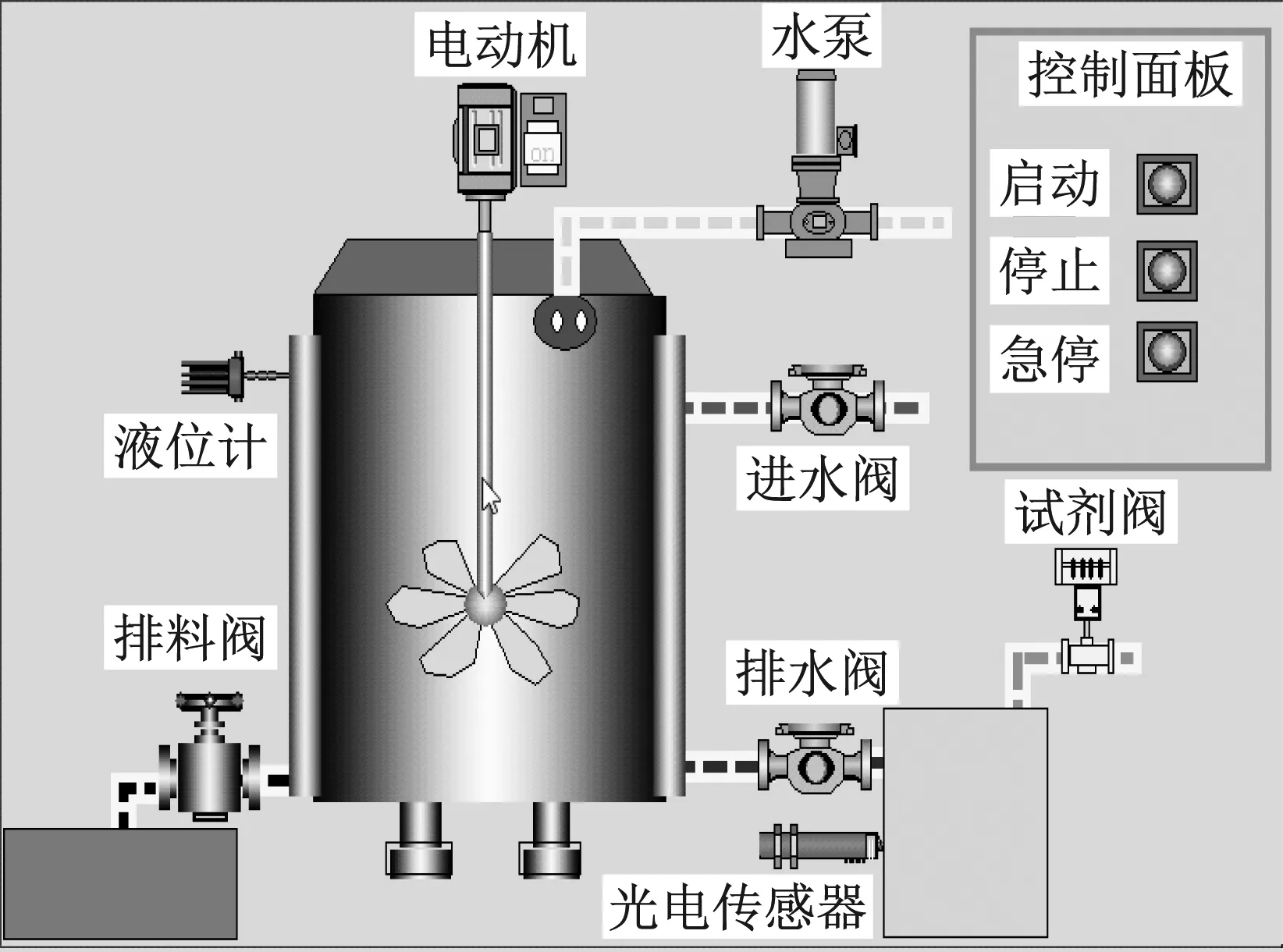

图6和图7组态软件的控件与PLC的变量对应关系,图8为仿真控制界面,该界面与PLC连接,可以实时监控煤样自清洗系统的工作状态,也可通过控制面板改变清洗过程,控制电动机的转速以及各种阀门的开度。

图6 实时数据库

图7 S7-200PPI

图8 仿真控制界面

5 结论

基于S7-200 PLC的煤样自动清洗控制系统实现了煤样自清洗、自检测等控制功能。该系统以MCGS作为组态软件,对设备既可以现场控制,也可以通过显示屏幕进行远距离操控、调试,使煤样清洗得以自动化进行,避免了传统人工清洗的繁琐,显著提高了工作效率,节约了水资源。