660MW机组采用临机加热系统进行热态冲洗的可行性分析

刘会阳,张博

(华电国际十里泉发电厂,山东 枣庄 277100)

1 系统现状及存在问题

十里泉发电厂8#,9#机组为660MW超超临界机组,锅炉型号为DG2002/29.3-Ⅱ13型,为东方锅炉厂的高效超超临界变压运行直流炉;汽轮机型号为:660/612-28/0.5/600/620,为东方汽轮机厂引进日本日立公司技术设计制造的高效超超临界汽轮机。

由于超临界直流锅炉没有排污系统,每次机组启动过程中,要求锅炉必须进行冷态冲洗,热态冲洗,待受热面水质指标合格时方可转入升温、升压、暖机、冲转等一系列工作。热态冲洗是利用锅炉的制粉和燃油系统进行加热给水,使其温度在200℃左右,存在锅炉过热器和再热器超温的可能,威胁机组安全运行,同时,燃烧烟气对后续的脱硝,除尘、脱硫系统产生不良影响,给电厂带来巨大的环保压力。

2 改造的必要性

安装邻机加热系统的目的在于锅炉热态冲洗时采用邻机蒸汽加热的方式,对锅炉给水进行加热来代替燃用油枪加热的方式,减少热态冲洗长期使用油枪含油烟气接触脱硝催化剂导致中毒,影响催化剂使用寿命,污染电除尘极板及后续脱硫系统。其优点主要包括以下方面:(1)节约能源,减少锅炉冷态启动时间。(2)节省一次风机、送风机、吸风机及磨煤机等辅机电耗。(3)缓和锅炉受热面受热不均,避免受热面干烧,提高锅炉寿命。(4)点火初期超标排放烟气造成环境污染方面,有着重要的意义。

3 项目改造理论依据

为解决锅炉启动初期带来的不良影响,提高机组的安全性和经济性,邻机加热系统利用其他机组的蒸汽加热给水,而被加热的给水会间接加热锅炉受热面,以此减少锅炉燃料消耗量,不仅减少了锅炉启动成本,而且能够提高锅炉炉膛燃烧热环境,节约了较大的厂用电。

此项技术国外使用较早,目前国内锅炉邻机汽加热启动系统第一次使用在外高桥三期(2×1000MW)机组,取得了良好的经济效果和示范效应。随后在宁海电厂,浙能温州电厂,景德镇电厂,中电投开封电厂,平顶山电厂(600MW机组),神华安庆电厂(1000MW)等诸多电厂安装并成功实现了运行。

4 项目改造实施方案

4.1 实施内容

(1)邻机加热系统汽源,根据电厂特点,可采用邻机高压缸排气(冷再),汽轮机四段抽汽,老厂蒸汽联络管汽源等几路蒸汽源。(2)本炉加热系统采用高加加热级数。(3)热力及阻力计算。(4)运行投入及解列。

4.2 实施方案

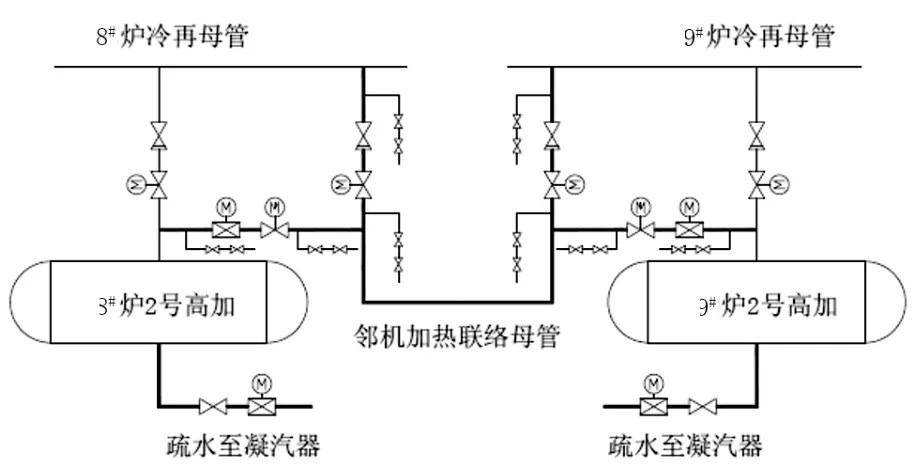

(1)汽源选择。汽源采用邻炉冷再蒸汽母管(Φ965×25),加热系统采用本机2#高加,因蒸汽参数一致,换热器热侧安全性得到保障,通过热力计算,采用一级高加可以完成热态冲洗升温需求。利用邻炉冷再汽源加热本炉给水换热余量为20%以上,即使邻炉负荷下降至70%额定负荷,仍能保障本炉给水加热至额定参数。邻炉抽气量为73.5t/h,通过计算及调研,采用冷再作为汽源可以保证抽汽流量且不影响邻炉2#高加运行。改造后的系统图如图1所示:

图1 改造后系统图

(2)运行及投入方式。①8#炉热态冲洗(9#炉采用对称操作)时,打开邻机加热联络管至9#炉冷再母管电动门前疏水暖管,开启电动门,门后疏水暖管。②开启联络母管至8#炉2#高加入口电动截止门、电调门,按步骤投入2#高加。③用疏水阀控制高加水位。④热态冲洗完毕,解列系统。

5 改进后效果

5.1 节能效果

项目实施后,实现锅炉热态冲洗时采用邻机蒸汽加热的方式,对锅炉给水进行加热,代替目前燃用油枪加热的方式,减少热态冲洗长期使用油枪含油烟气接触脱硝催化剂导致中毒,影响催化剂使用寿命,污染电除尘极板及后续脱硫系统,减少锅炉的燃油消耗量,降低锅炉启动成本,减少锅炉冷态启动时间。节省一次风机、送风机、吸风机及磨煤机等辅机电耗。缓和锅炉受热面受热不均,避免受热面干烧,提高锅炉寿命。

5.2 投资回收分析(效益分析)

该项目静态总投资为197.4万元。按照BMCR工况10%燃料量、风量及辅机电耗进行核算,热态启动按5h,冷再抽汽效率按照30%进行计算:

每小时消耗燃煤量:27t,每小时消耗燃油量:1.2t,设计吨煤价格850元/吨,燃油价格按照8000元/吨,5小时消耗燃料总价值=5×(27×850+1.2×8000)=16.275万元。辅机电耗按照负荷率2%进行估算,每小时消耗电能60×2%=1.2万度,5h消耗电6万度。

5.3 环保效益

每次热态冲洗有害气体的排放不低于(按27吨煤进行计算):CO2气体66t、SO2气体0.22t、NOx气体0.19t,还将分别减少烟尘2.7t。根据上述脱硫脱硝成本和排污费标准,在排污费方面每次可以节省:5×(5700元/吨×0.22吨/小时+5700元/吨×0.19吨/小时+2616元/吨×2.7吨/小时)=3.85万元/次。

6 结语

综上所述,采用邻炉加热技术后,从实用经济性和环保经济性上,每次热态冲洗可以为企业带来19.125万元的节支收益。两台机组按照每年4次热态冲洗计算,年效益为76.5万元,两年半即可收回投资。