基于风险矩阵的海洋石油动态RCM技术研究

王庆国,李进

(中海油能源发展装备技术有限公司,天津 300450)

随着工业互联网、大数据等技术的快速发展,海洋石油平台逐步向智能化、无人化等方向发展,动设备自动化、集成化和精细化程度越来越高,海洋石油数字化水平逐渐提升。由于以上背景,在生产过程中,海洋石油平台关键动设备一旦发生故障则会引起非计划性停机,进而造成重大损失和较高维修成本,甚至引起严重的安全事故和环境污染。目前,海洋石油平台关键动设备已逐步建设在线监测系统,建立预知性维修模式,对于提高设备可靠性和管理水平、降低设备维护费用具有重要作用。基于RCM的完整性管理能够在一定程度改善海上油气生产平台动设备维修管理现状,建立预防性维修模式,则以最少资源消耗为原则,保持设备的固有可靠性和安全性。而目前国外或国内其他领域已经开展研究改进RCM技术方法,提出了基于时间的维护和基于状态的维护技术的基础上广义的混合维护策略,提供更好地维护性能及基于预测的维护策略,通过监控和管理故障模式来确定可以提供最高性能的各种CBM系统设计方案潜在的投资回报率。因此,在海洋石油领域目前还没有实现基于状态监测改进RCM技术,对于提升两者在海洋石油领域行业的融合应用和价值,还有待研究。

1 传统RCM和在线监测技术

1.1 传统RCM技术

RCM是以可靠性为中心的维修,针对维修资源的优化配置方法。针对海上油气生产装置设备资产管理,传统的RCM是采用风险优先指数来对风险排序,以期将有限资源充分利用到最危险故障模式的预防与维修。根据RCM技术理念,海洋石油动设备传统RCM分析流程和分析过程如图1所示。设备边界的定义及使用遵循以下的几条规则:

图1 传统RCM工作流程和分析过程

(1)设备的主要功能部件一定在边界范围之内,对于设备的功能没有影响或影响很小的辅助单元或部件可以不予考虑。

(2)对于那些发生在连接处的失效,如法兰泄漏等,应划归为于设备相关的失效。因此,这些连接处也是与设备相关的部分,需要将它们划分到设备边界定义的范围内。

(3)设备的子系统中不包括那些为了特殊需要而定制的部件。这样的划分有利于同类别设备间可靠性数据的比较与分析。

(4)如果驱动端与被驱动端被划分到同一个子系统中,那么与该系统相关的失效以及所采取的维修策略都应该被定义到被驱动端上。

RCM技术的重要内容是FMEA分析(故障模式和效果分析),选择一个级别的解决方案,在研究范围内系统地识别和检查故障模式,作为一个整体评估每个失效模式的直接和最终影响系统。通过设备筛选后非关键性部件不需要进行后面地分析,但是对于关键性部件需要进行失效模式及其影响分析。设备失效模式通俗来讲即设备发生失效时维护人员所能观察或通过仪器检测到的失效现象,如振动大、过热、泄露、低输出、不能启动等。同一种失效模式不同的人会有不同的描述,如果标准不统一可能会造成重复和混乱,不便于数据的交流、分析和管理,可参照ISO14224标准编制。每一种失效模式的背后都隐含着各种失效原因,只有找到相应的失效原因才能从根本上避免失效的发生。在进行失效原因的描述时需要遵循以下原则:

(1)失效原因的描述至少由“一个名词+一个动词”组成。

(2)动词的选择以描述清楚具体的原因为原则。

(3)失效原因的层次不可太高也不可太低,将失效原因描述到足以能够选择相应的维修策略即可。

(4)失效原因的分析应当分析到维护人员有能力解决的层面,而并非一味地追求根本原因。

重要功能产品的逻辑决断分析是RCM分析的核心。RCM逻辑决断分析的流程始于决断图的顶部,通过对问题回答“是”或“否”确定分析流程的方向。

通过对重要功能产品的每一个失效原因进行逻辑决断分析,寻找出相应的有效的维修策略、维修工作内容、所需要的工种和维修间隔期等。维修策略包含:

(1)功能检测(FFM)。

(2)状态监测(OCM)。

(3)定期检查(SM)。

(4)修改设计(MOD)。

(5)运行至失效(RTF)。

通过RCM分析技术梳理海洋石油某设备的失效模式和影响分析,具体见图2所示。

图2 某设备的失效模式统计

1.2 在线监测技术

目前,针对突发故障一般较难预测,而针对绝大多数故障属于数据渐进型故障可采用在线状态监测技术,实现为故障的预测和诊断,并可根据设备状态指标-劣化值及其变化趋势进行维修决策。而海洋石油企业考虑其生产设备长期运行在高温、高压、易燃易爆、盐雾腐蚀、油砂颗粒等恶劣工况,对安全生产运行有着重要影响,因此针对如注水泵、外输泵等A类关键设备已陆续安装在线状态监测系统。传统的海洋石油动设备在线监测主要采用依赖专业工程师的“人工”服务模式,已经在一定程度上为设备运维管理提供了强有力的支持。

目前,随着人工智能、大数据、工业互联网等等技术的快速发展,针对动设备状态监测已逐步建立起智能化的预警和诊断手段。文献[10]和文献[11]提出针对旋转机械提出一维深度卷积神经网络故障诊断模型,通过轴承和齿轮箱健康状态监测实验表明可以实现高精度、稳定和快速的故障诊断;文献[12]提出了一种基于降噪自编码器和自适应高斯深度信念网络的深度学习融合模型来实现机械装备故障诊断,提高了网络的收敛速度和诊断精度,优于传统单一的深度学习模型,并且在噪声环境下工作良好;文献[13]提出了基于多传感器信息融合和正向推理的智能诊断专家系统,通过提取敏感特征参数并建立和故障类型相关的独立诊断规则,实现了自动故障诊断;文献[14]提出了运用CBR方法对系统故障诊断过程中案例搜集与整理、案例知识表示、案例检索与匹配、案例学习机制以及案例维护等关键技术。

海洋石油梳理十多年的状态监测服务典型特征数据,提出采用基于“机理模型+数据模型”双驱动的智能预警诊断技术方案。基于机理模型,即机械系统的失效分析,依靠基础理论和专家经验,根据已有的轴承、齿轮箱等等的机械特征参数,并将实时参数进行对比,对故障进行预测,往往会依赖长期的数据积累,形成“专家系统”,类似于“查表”的方式,对故障进行预测、定位、分析,是对“已知”世界的洞察;基于数学模型,是在现有的人工智能技术基础发展起来的,同样也是基于物理建模,通过大数据方法对特征值进行学习,可以通过“强化学习”“监督学习”方法来预测未来的故障,通过大量数据的学习,自主掌握设备的潜在故障,可对“未知”世界进行洞察。而基于机理模型和基于数据模型相融合,机理模型提供了快速构建预测性维护的基础,但机理模型的保真度,以及运行环境中的不确定性等会让机理模型进行的预测准确度不够,而基于数据模型则可以弥补这方面的缺陷,提高预测的精度。智能预警诊断技术路线见图3所示、智能预警诊断系统见图4所示。

图3 智能预警诊断技术路线

图4 智能预警诊断系统

2 基于风险矩阵的动态RCM技术

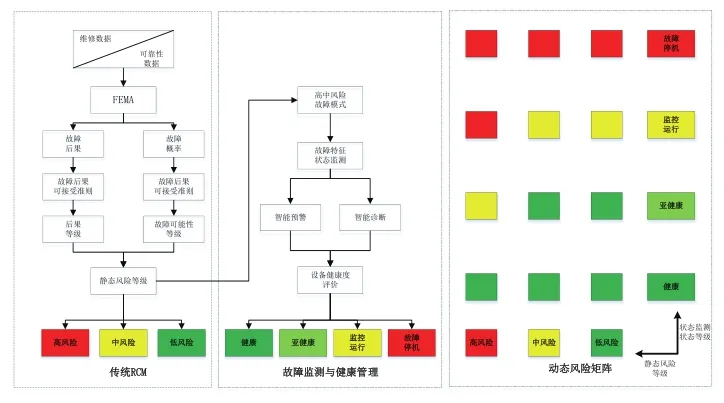

动态RCM技术的关键点包含两个层面:(1)状态监测分析诊断的设备状态结论要能够与RCM分析产生数据互动,实现维修策略的优化;(2)状态监测分析诊断要能够实现实时智能化自动判别设备状态。RCM 为状态监测的方案制定提供科学的分析手段与依据,作为其主要分析手段的潜在失效模式及后果分析( FMEA) 方法也随着其在状态监测系统设计中的应用而进行了扩展。随着海洋石油在线监测智能化的建设以及传统RCM分析应用的经验,在传统RCM风险定性分析的基础上,结合设备状态建立定量的统一风险矩阵模式,海洋石油基于风险矩阵的动态RCM技术路线见图5所示。

图5 基于风险矩阵的动态RCM技术路线

3 系统研发和效果

参照以上设计理论研究,采用程序语言开发出海洋石油动态RCM分析软件系统,如图6所示。动态RCM分析软件包含常规RCM分析、故障模式与影响分析、故障模式风险分析、设备风险分析、维修策略(优化)、故障库等功能。设备智能预警诊断状态风险等级自动与动态RCM系统进行数据交互。

图6 动态RCM分析软件系统

4 结语

通过对传统RCM技术和在线状态监测技术的梳理,提出基于风险矩阵的定量化动态RCM分析技术方法,并开发出海洋石油动态RCM分析软件系统。通过以上技术研究,可将基于传统RCM的预防性维修和基于状态监测的预知性维修实现有效、有机结合,是完善设备完整性管理的有效技术手段和途径,是实现“检维修一体化”的重要桥梁。本文虽然提出了基于风险矩阵的动态RCM技术方法,但在线监测诊断的智能化还需要进一步研究和提升。