秸秆全量还田联合作业机主传动机构的优化研究

贾 彪

(黑龙江省农业机械工程科学研究院 绥化分院,黑龙江 绥化 152054)

0 引言

现代农业生产为了提高作物产量,逐渐增加工业化肥的施用量,大田地力也随之下降,加重了土壤板结。为了改善土壤状况,提高土壤肥力,保护环境,农业生产技术不断进步,与之相配套的农业机械也在不断更新[1]。近年来,黑龙江省粮食产量逐年增加,全省耕地面积1 593.33万hm2,粮食总产量连续5年超600亿kg,年秸秆产生量在1 300 亿kg左右。其中玉米秸秆和水稻秸秆占85%左右。秸秆综合利用主要以还田为主。秸秆还田单项作业机已有了很大的发展,较联合作业机相对成熟。由于秸秆还田联合作业机能够更好地满足现代农艺及保护性耕作的需求,还可减少秸秆还田机具下地次数,降低作业时耕地动土量和土壤压实率,因此机械化秸秆还田联合作业机的研究应用已成为了一种趋势[2]。

1 立项背景和方案制定

通过走访有关农机生产企业、玉米水稻等农业种植户,深入研究了现有国内外秸秆还田机具的生产和使用情况,并利用图书室、网络等资源阅读了大量的相关资料,结合黑龙江省作业环境特点提出了适应黑龙江省不同作业区、土壤条件的机具改进方法。

和现有秸秆全量还田联合作业机主传动机构对比,在深入了解现有技术的基础上,提出优化设计方案。

现有机型包括:秸秆粉碎掩埋复式作业机、秸秆-根茬粉碎还田联合作业机、船式旋耕埋草机、秸秆梳压耕翻复式作业机、稻麦联合收获开沟埋草多功能一体机等[2]。

优化方案主要从以下几方面着手:现有秸秆全量还田机主传动机构中介齿损坏不易更换,增加了维修成本、延长了维修时间,优化过程要求维修更换零部件更方便;农机具作业时振动噪音大,若人类长期生活在90 dB以上的环境中,听力会受到严重影响并产生神经衰弱等疾病,影响驾驶员健康,需要降到一个合理的噪音范围;为了保证播种作业顺利进行,作物秸秆、根茬能够自然腐烂,优化过程要求粉碎后符合长度要求的秸秆在85%以上;目前秸秆全量还田联合作业机具种类较多,但基本都是机械结构改进方面的研究,很少研究散热对机具使用寿命的影响,不能很好解决散热问题,优化过程要求降低功耗延长机具使用寿命。

2 研究内容

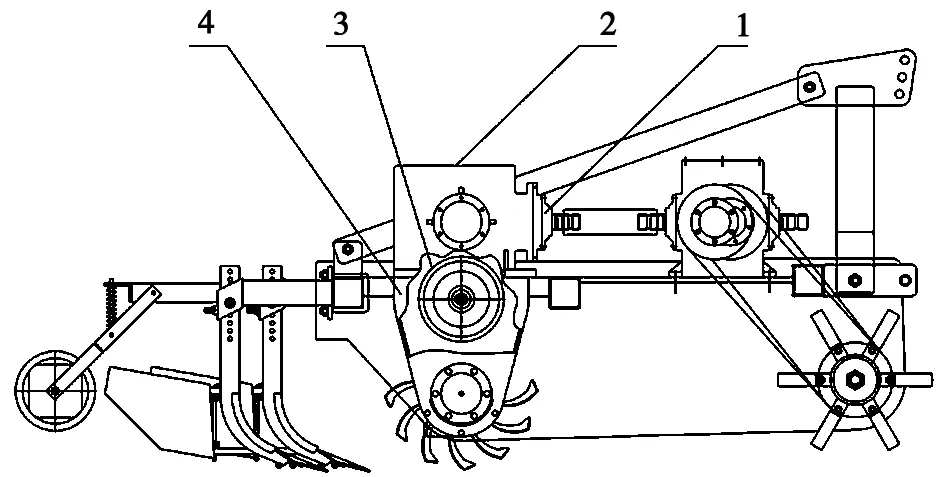

秸秆全量还田联合作业机主传动机构的优化研究应在符合农机农艺要求的前提下,解决以上生产过程中机具存在的问题。主要优化内容如图1所示。

1.防松动螺母组合;2.还田机中间箱体;3.介齿轮;4.还田机侧箱图1 主传动机构优化

(1) 重点对现有传动系统齿形进行研究,提高齿轮啮合性、运行平稳性,以降低机具噪音;

(2) 对介齿重新设计,设计出结构合理、便于生产加工、维修成本低的介齿;

(3) 要求对锁片螺母锁紧结构重新设计,新型锁紧螺母不松动;

(4) 对秸秆全量还田联合作业机主传动机构散热系统进行研究,加装散热装置使主传动机构在工作中散热良好。

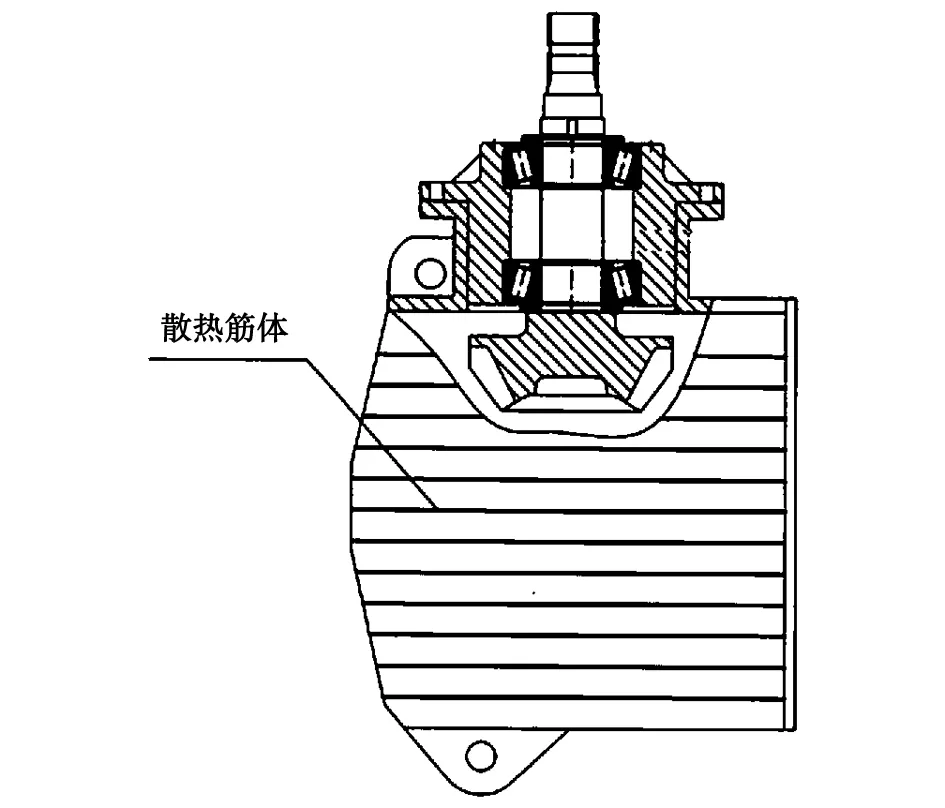

3 总体设计方案

对秸秆全量还田联合作业机主传动机构进行重新设计,使其满足复杂环境作业要求,满足农机农艺要求,介齿采用分体式设计便于加工和维修。通过增加散热筋体解决散热问题。对锁紧装置进行优化设计使其不松脱。传动齿轮采用斜齿,以获得更好的稳定性及更小的噪音。整体优化后延长主传动机构使用寿命,降低整机故障率。减少辅助性时间消耗、减少机具故障停歇时间。

前期准备工作,在深入了解国内外先进技术的基础上,结合黑龙江省对秸秆还田作业的技术要求,确定样机的总体技术方案、技术参数、结构配置,完成第一轮样机设计。试验完成后对主要研究内容进行深入的理论分析和零部件设计,进行部件台架试验,确定关键部件的结构、主要技术参数以及总体配置,完成主传动机构优化设计。完成第一轮样机试制,优化改进,进行第二轮样机的设计。通过田间生产考核,改进技术参数,完善图纸设计、提高产品质量、形成产品样机,形成维修方便、结构稳定、散热性好的新产品。

4 样机的主要技术规格及性能指标

样机的主要性能参数如表1所示。

5 取得的成果及解决的技术关键

(1)设计的分体式介轮如图2所示,便于加工和维修;

(2)设计的主传动机构散热装置如图3所示,可以起到良好的散热效果;

图3 主传上动散热装置

(3)变速箱内直齿圆柱齿轮优化为斜齿圆柱齿轮,增加了齿间接触面积、传动平稳、噪音减小;

(4)设计的新型锁紧固定装置代替齿轮固定圆螺母,可防止作业时因螺母松动导致的齿轮损坏现象。

6 研究试验结论及影响

课题的研制成功解决了以往秸秆全量还田联合作业机主传动机构存在的弊端,为该型机器批量生产奠定了坚实的基础。推动了黑龙江省秸秆全量还田作业的发展,提高黑龙江省秸秆全量还田机械化水平,响应了国家提出的秸秆禁烧政策,节约能源,保护环境,培肥地力,保护土壤土层结构,有利于促进黑龙江省粮食作物循环经济的发展。

秸秆全量还田联合作业,是保护性耕作的重要一环。主传动机构优化后的秸秆全量还田联合作业机振动噪音降低、散热效果良好、传动介轮更换方便、使用寿命延长。

(03)