超大型集装箱船的舱盖设计和安装研究

陈 捷,吴光明

(1.中远海运集装箱运输有限公司,上海 200080;2.南通中远海运川崎船舶工程有限公司,江苏 南通226000)

0 引言

随着集装箱运输的发展,集装箱船大型化趋势日益明显,超大型集装箱船已经成为主干航线上的主力船型。但是,超大型集装箱船并不是简单的从原来15 000 TEU新巴拿马型集装船“放大”而来的,其全新的设计、更复杂的装载工况和变形控制都对设计人员提出了更高的要求,因此原先的设计理念和关注点都需要重新进行审视。

超大型集装箱船主尺度(船宽方向24列堆箱)过大容易加剧船体变形,同时舱盖上12层堆箱也会导致舱盖单位面积内受力增大。为此,本文根据20 000 TEU超大型集装箱船舱盖的审图和监造全过程,从设计初期关注要点、变形检查、限位和导向布置、舱盖附属件设计等方面入手,重点分析其中的要点和难点,检讨利弊,总结经验,为同型船舱盖的设计和安装提供一定的参考。

1 舱盖设计初期关注要点

1.1 堆重设计标准

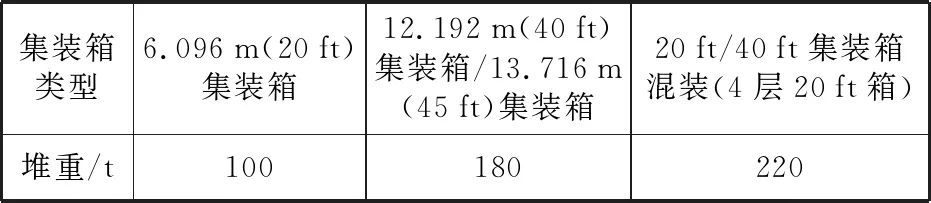

20 000 TEU集装箱船舱盖一般为吊离式舱盖。该船舱盖上集装箱设计堆重见表1。

混装时总堆重为220 t,但规格书没有明确6.096 m(20 ft)箱及12.192 m(40 ft)箱堆重如何分配。混装工况下,舱盖结构除了需具备足够的强度外还需要满足足够的刚度要求,从而保证在装载一定层数和堆重的20 ft箱后不至于发生较大的静态变形,使40 ft箱能够装载在20 ft箱上。由于该集装箱船两个20 ft箱的间隙正好在舱盖中间,因此舱盖的刚度要求也最高。

表1 20 000 TEU集装箱船舱盖堆重

目前常用的校核工况有2种(均可认为是最恶劣的装载情形):一是40 ft箱从第4层开始装,底部3层20 ft箱单箱最高堆重30.5 t;二是40 ft箱从第5层开始装,底部4层20 ft箱单箱最高堆重24 t。一般会先按照以上基准工况设计舱盖的结构,然后再反推20 ft箱装5层、6层等不同层数时候的最大重量,这些数据往往船东会要求船厂提供。

1.2 货舱开口尺寸

舱盖设计时货舱开口尺寸非常重要,应尽早对大梁、纵舱壁、横舱壁板厚方向等影响因素进行确认,特别需要关注集装箱与纵舱壁的间隙。在确定好开口尺寸后,将相关信息反馈给舱盖制造厂家。

1.3 舱盖定位销及导向装置的位置

根据设计惯例,该船将定位销设置在艉部,导向装置设置在艏部。定位销的选用:由于传统整体锻钢式的设计安全裕度过大,最大的应力一般出现在舱口围板面板附近,面板150 mm 以下的区域实际应力水平是很小的,所以此部位的定位销结构可以采用厚度为15 mm的围板结构。

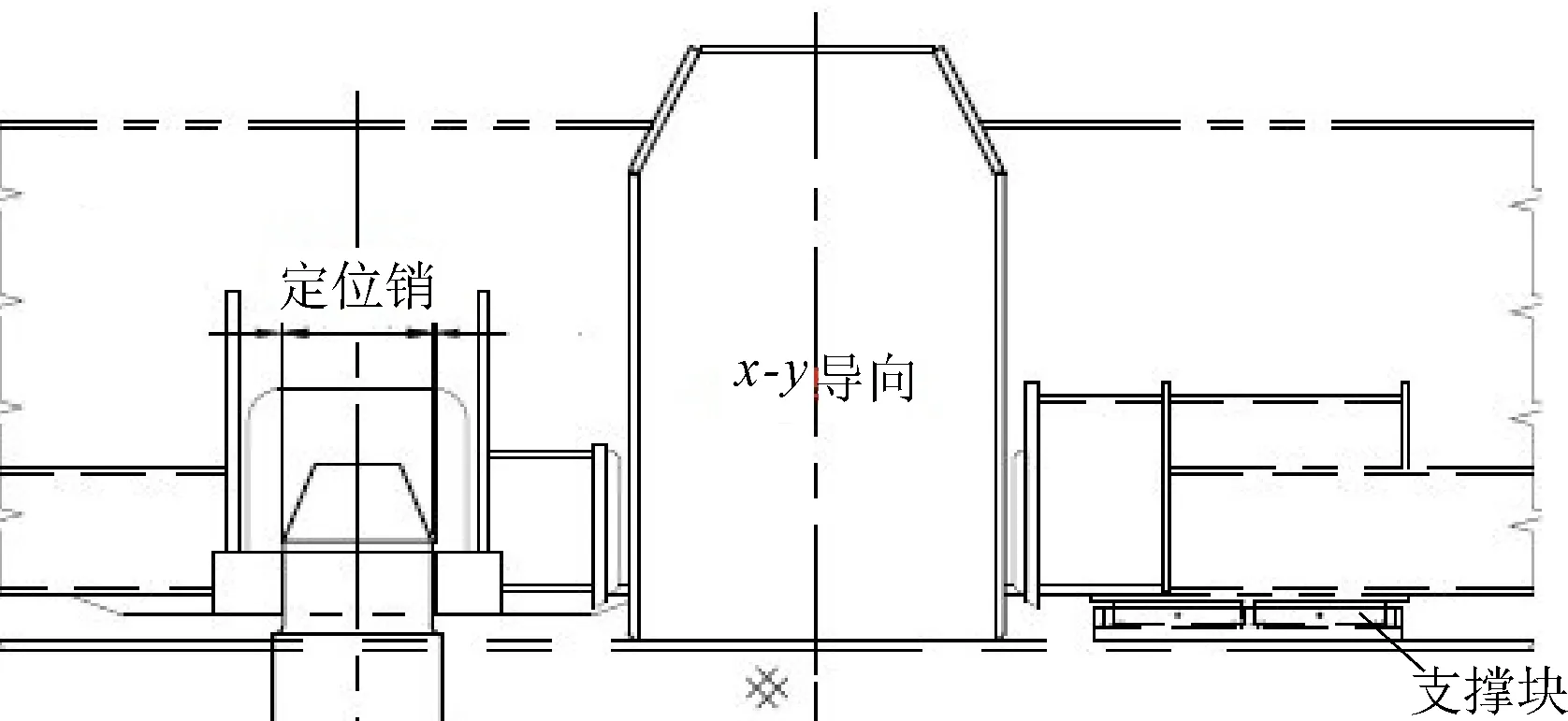

船宽方向位置:导向装置原则上设置在舱盖盖板中心,同时考虑集装箱及舱盖大梁的配置。图1为舱盖艉部定位销和导向的局部布置。

图1 舱盖尾部定位销和导向的局部布置

1.4 舱口围板变形对舱盖影响

该船舱盖在舱口围板上为“浮动式”。尾部有定位销限制船长和船宽方向位移,首部仅有船宽方向的限位,船长方向没有自由度限制。当舱口围板变形时舱盖尾端通过定位销与船体结构相对固定,首端相对船体结构会产生船长方向的位移。

结构设计计算了2个装载工况下的舱口围板变形,挑选舱口围板相对变形量最大的货舱进行检查。检查项目如下:舱盖导向处间隙、舱盖板搭接量、舱盖裙边板与舱口围板挡水扁钢的间隙、舱盖与绑扎桥的间隙。

1.5 支撑块面压

舱口盖设计图中标注的受力对支撑块面压的许用值需确认。超过许用值时,需增加支撑块的数量。该船支撑块面压承受极限约为300 MPa,厂家设计时面压约为40 MPa,符合设计要求。

2 舱盖变形相关检查

2.1 货舱内集装箱顶部与舱盖底部间隙

船东对货舱内集装箱顶部与舱盖底部间隙有明确的要求,一般为100~200 mm。20 000 TEU集装箱船规格书要求:“在不考虑舱盖变形的情况下舱盖底部和货舱内集装箱顶面距离不小于120 mm”。同时,在一定的货舱高度内混装工况下对高箱的需求越来越多,这也对设计时预留间隙提出了更高的要求。该船货舱内集装箱混装的工况规定为8层2.590 8 m(8.5 ft)的普通箱+3层2.895 6 m(9.5 ft)的高箱。

厂家初步检查时根据舱盖结构高度1 100 mm,确认上述间隙能满足不小于120 mm的要求;但审图时发现舱盖堆放脚突出舱盖结构高度145 mm,在这些突出位置是不满足要求的。由于堆放脚不在舱盖中心,其位置舱盖变形较小(35 mm左右,舱盖中心处最大变形在70 mm左右),所以此处可以将不小于120 mm的要求放宽到不小于110 mm。

另外,货舱内底板及集装箱堆放脚处的底板总厚也需要仔细研讨,否则个别位置的舱盖堆放脚与货舱内集装箱顶部距离同样不能满足要求。

2.2 舱盖下沉挠度对集装箱装载影响

舱盖因自重及集装箱载荷在箱脚处会有下沉挠度,且各列箱脚处挠度值不一样,每列集装箱左右侧箱脚的挠度还有差值,造成集装箱在船宽方向朝挠度大的一侧倾斜。此倾斜量在装箱较高处会放大,因此需研讨相邻2列是否会因倾斜而造成集装箱干涉问题,船东也会要求在后期系泊试验时进行堆箱验证。

另外,该船舱盖上有20 ft箱和40 ft箱混装工况,规格书规定混装时舱盖上最多装4层20 ft箱。重载时20 ft箱间隙处的箱脚挠度比横向舱口围板侧的大很多,最终造成20 ft箱装载时在船长方向会向挠度较大侧倾斜,此倾斜量在4层处会放大,对第5层40 ft箱的装载有影响(扭锁在箱脚内的滑移余量无法吸收倾斜量)。根据厂家经验,20 ft/40 ft箱混装时舱盖中间间隙处的箱脚需适量加高,以解决上述40 ft箱装载的问题。但间隙处箱脚抬高在20 ft空箱装载时(间隙处箱脚下沉挠度较小)起反作用,会造成船长方向与前述相反的倾斜,同样影响上部40 ft箱的装载。因此抬高量的确定非常关键,需要通过调整来确认。

2.3 20 ft箱间隙处箱脚预变形的设置

20 ft箱间隙处箱脚预变形设置主要是为了混装时20 ft箱顶部40 ft箱的装载。公差的设置依赖舱盖厂家的挠度计算结果,并由厂家给出建议值,船厂复核。

3 舱盖的导向设计

3.1 2种设计形式的选择

舱盖的导向设计目前有高位导向和低位导向2种形式。

同一船厂之前建造的10 000 TEU、13 500 TEU和20 000 TEU集装箱船的舱盖均采用低位导向设计,即在舱口围板上设置略高于舱盖顶面的导向柱,舱盖起吊时只需要越过导向即可以平移,而不需要像高位导向(通常利用绑扎桥立柱导向)那样提升越过绑扎桥才可以平移。

低位导向的设计提高了舱盖操作的机动性,但在布置上需要增加舱口围板上的导向和舱盖前后端的绑扎桥防撞方管。常规的高位导向只需要适当加强对应的绑扎桥立柱。

高位导向柱在船长方向一般凸出绑扎桥较多,如果凸出的少,就需要严格控制舱盖与导向立柱之间的间隙,以防止舱盖的卡钳破坏绑扎桥上的花篮等舾装件。突出的导向柱会占据集装箱端部的打杆操作空间,特别是目前广泛采用的集装箱外绑方式相比内绑方式对箱端到导向柱间隙的要求更高。普通的40 ft舱盖由于该间隙足够,不存在布置问题,但对于45 ft集装箱专用的舱盖位置(即从第一层开始装载)就会造成较大影响:45 ft箱的外绑操作空间偏小,40 ft箱在桥上的绑扎距离又过大(超过CSS要求的1 100 mm)。目前可行的解决方案是将40 ft箱的绑扎眼板布置在舱盖上,不过这也并非完美的解决方案,至少有3个方面的影响:①40 ft箱的堆重会下降;②舱盖上40 ft箱绑扎眼板与45 ft箱底座间的距离不满足600 mm的通道要求;③舱盖的吊重会增加,对于堆6列箱的单盖粗略估算增重约1 t。

3.2 舱口围板上导向结构的安装调整

舱盖的导向结构根据舱盖在舱口围板上的搭载位置定位,在船长方向导向与舱盖之间的间隙有公差要求。舱盖的导向一般有2种形式:

(1)直接安装在舱口围板上,现场安装时可沿补强方向前后移动,上述间隙的调整比较方便。

(2)附近有绑扎桥剪力墙结构的情况,之前的设计均在剪力墙上开孔,导向插入剪力墙安装,但现场反馈这种安装形式导向结构的吊装不便,且比较危险。该船改善为导向贴付在剪力墙上安装,在导向柱上设置调节板,现场根据实际的间隙机加工后再焊接在导向外表面上,以此保证与舱盖之间的间隙在公差范围内。

3.3 绑扎桥导向方管设计

20 000 TEU集装箱船低位导向设计,对于40 ft箱的普通舱盖,其端部结构连续,方管设置比较便捷。设计时考虑绑扎桥顶部舱盖进口导向及下方绑扎桥立柱的位置,根据实际需要在舱盖对应位置设置导向方管。因个别位置绑扎桥立柱上下不连续,设置方管时要特别留意,确保在舱盖提升过程中均有方管与绑扎桥立柱对应保护。

对于装载45 ft箱的专用舱盖,其端部结构不连续,仅在45 ft箱脚处有突出结构,初始设计时为节省结构重量,仅在对应每片舱盖的绑扎桥顶部进口导向位置设置了导向方管。后期发现2个问题:

(1)忽视了个别位置绑扎桥立柱上下不连续的情况,导致提升过程中部分阶段没有保护。

(2)忽视了舱盖叠放。最终通过追加导向方管及相应结构确保无障碍吊装。

此外,对于45 ft箱舱盖,导向方管的设置还需兼顾与绑扎桥通往舱盖的通道匹配,避免与机舱逃生小舱盖产生干涉情况。

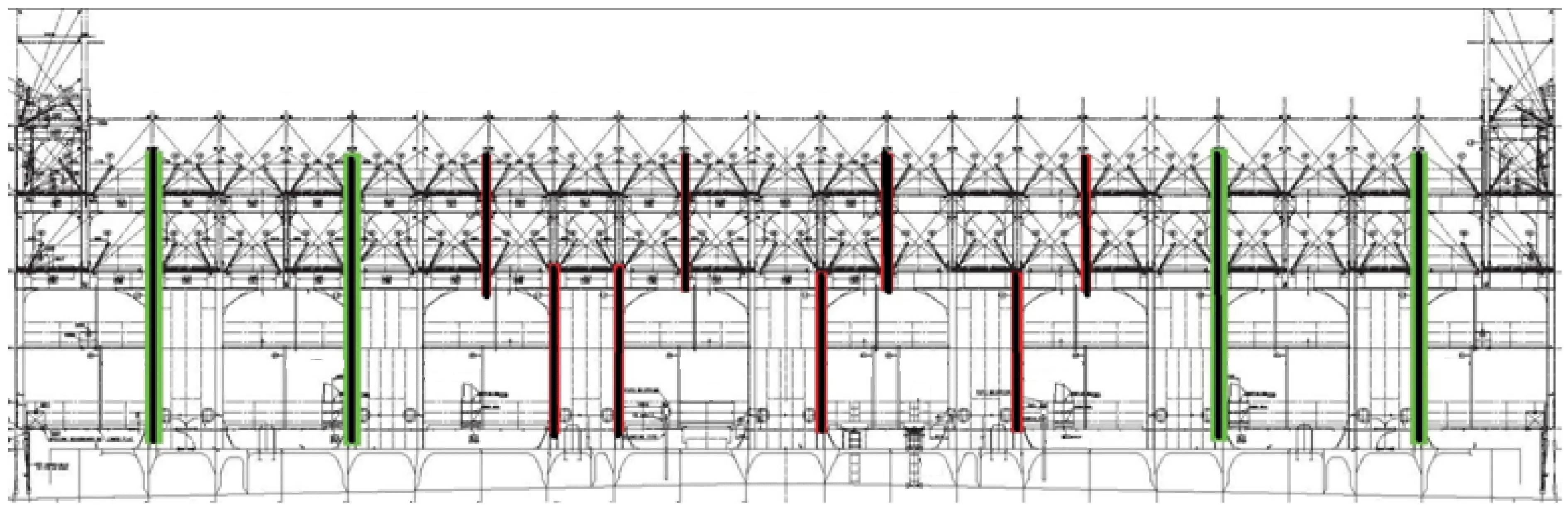

绑扎桥立柱不连续和45 ft箱专用舱盖处追加导向方管的示例图片见图2。

图2 45 ft箱专用舱盖导向方管示意图(竖粗线显示导向方管)

4 其他关键的设计

4.1 支撑块及其调整方案

集装箱船舱盖安装调整的重点就是支撑块的高度调整,其调整目标为单片舱盖调至水平状态(不同盖板之间允许有高度差)。

该船使用的支承块材质为复合材料,与铜支承块在承压能力上相当,成本和摩擦控制上优势明显。支承块盒根据其安装位置而选用不同材质及形状:安装在纵向舱口围板(HT47或HT40材质)上的为HT40或DH36材质,两端削斜以改善疲劳强度,端部焊脚会有特殊的Gb打磨要求;安装在横向舱口围板上的为Q345D材质,没有特殊的形状或焊脚打磨要求。实际的安装检查中需要重点注意。

支承块的高度调整有2种途径:

(1)支承块盒内垫不锈钢调节片。支承块盒内最多可插入9 mm厚度调节片。船厂在安装过程中最多使用6 mm,交船后船东可以根据支承块的磨损状况再增加最多3 mm调节片。调节片有2种规格:1 mm和2 mm。

(2)支承块盒下部可以追加20 mm以内的调节板,材质及形状需与支承块盒保持一致,但板厚超过10 mm时需要与支承块盒焊接为一个整体后再与舱口围板烧焊。

4.2 止跳装置的设计

止跳装置的受力来自于舱盖上集装箱的局部装载工况。船级社规定的局部装载工况有几种,例如跨舱盖和箱柱这一列及其相邻一列不装载集装箱,或者接缝处不装载集装箱。对于大型箱船来说,盖板分块较大,且典型的40 ft箱都是系固在绑扎桥上。经计算,不存在止跳力,因此不需要设计止跳装置。但以下几种情况下需要考虑设置止跳装置:

(1)45 ft箱采用绑扎桥立柱导向,40 ft箱绑扎到舱盖上。经计算,舱盖角隅处变形较大。

(2)船东提出的超出船级社规范规定的一些极端工况,如:仅在跨舱盖和箱柱这一列装载集装箱,其余位置不装;或者仅在接缝处装一列集装箱,其余位置不装。这时侧部盖板的侧板相对于接缝的强度较弱,就需要在侧板中部设置止跳装置。

4.3 接缝处挡水橡皮的设置

大型集装箱船货舱没有密性要求,舱盖为Non-Tight形式。在舱盖盖板接缝处设置挡水橡皮,虽然可以阻止水从接缝处进入货舱,但货舱内装卸集装箱时此橡皮条极易被碰坏,再则规范对挡水橡皮没有要求。20 000 TEU集装箱船设计时在舱盖顶面接缝处设置挡水扁钢来防止水漏进货舱,同时在计算货舱内排污泵的容量时也已考虑舱盖接缝处没有遮挡的开放式进水,所以是完全可行的。

5 舱盖附属件的设计细节

集装箱船舱盖附属件主要有3大类:固定件(集装箱箱脚)、通风窗、水喷淋管及其附件。这些非主要结构也会因研讨不细致和安装不到位而产生“大麻烦”,影响使用而不得不耗费大量人工进行返工。仅以20 000 TEU集装箱船上发生的2起小“事故”举例说明。

通风窗:该船舱盖通风窗沿用了前船的设计,为夹板对夹安装的形式。其密封橡皮形式比较特殊,为套在侧板开口上的“靴形”橡皮。设计时未注意舱盖上通风开口的结构加强与通风窗固定板的干涉以及结构加强与密封橡皮的配合,最终以修改加强和重新制作一批通风盖解决了问题。

水喷淋管及其附件:该船设计时考虑了水喷淋管的安装,舱盖结构开孔略大于水喷淋管法兰直径。但在设置管支架时部分遮挡了结构开孔,不利于后期水喷淋管维护时的拆卸工作。

6 结语

超大型集装箱船更大的舱口变形、堆重负荷和更精细的间隙控制以及更复杂的绑扎设计都对舱盖的设计提出了新的要求。通过梳理20 000 TEU超大型集装箱船舱盖设计及安装过程中诸如导向方式选择、变形控制检查等要点,分析设计缺陷,总结了不同堆重的计算原则、舱盖顶部间隙的设计余量、高低位导向选取的优缺点、导向方管布置需考虑的因素等。从系列船的运营反馈来看,舱盖设计完全满足要求,可以为后续新设计同类型或更大规模的集装箱船舱盖提供指导,当然在舱盖减重、配合绑扎桥设计优化等方面还有待进一步的研究。