超声场中偏铝酸钠溶液碳分制备氢氧化铝

袁 杰,李 敏,袁着迪,何 超

(六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004)

氧化铝粉体具有高硬度、高绝热性、高绝缘性等物理性质而广泛应用于耐磨材料、隔热与绝缘材料,多孔高比表面积活性氧化铝粉体常用作催化剂、吸附剂等[1]。氧化铝制备常用氢氧化铝作前驱体,目前氢氧化铝的制备主要有热分解法[2]、溶胶-凝胶法[3]、沉淀法、水热法[4]、化学气相沉积法等,但这些方法都存在或生产成本高、或工艺复杂等弊端。相对来说,二氧化碳碳酸化分解(碳分)偏铝酸钠溶液沉淀氢氧化铝法操作简单,且粉体粒径可控[5]。

超声波是一种弹性机械振动波,具有独特的空化作用,而空化作用在溶液中可以产生微扰效应、界面效应、湍动效应和聚能效应。通过超声波控制晶体结晶沉淀实现更小粒径的产生已被证实[6-8]。

试验研究了通过超声波强化偏铝酸钠溶液碳分沉淀氢氧化铝粉体,考察了超声波功率、结晶温度、CO2流量等对氢氧化铝晶体粒径的影响。

1 试验部分

1.1 试验原料

偏铝酸钠溶液:用氢氧化铝(分析纯)溶解于氢氧化钠(分析纯)溶液制备。

CO2气体:99.99%,高纯,国瑞气体公司生产。

1.2 试验仪器与设备

电子天平,0.000 1 g,上海力辰仪器科技有限公司;超声波清洗器,KQ-400DE型,昆山舒美超声仪器有限公司;集热式电磁加热搅拌器,DF-101S型,上海秋佐科学仪器有限公司;鼓风干燥箱,101-0BS,力辰科技;激光粒度分析仪,MS2000型,英国马尔文仪器有限公司;X射线衍射仪,Riguka D/max 2500型,日本电子株式会社。

1.3 试验原理与方法

表1 Al-H2O体系主要平衡反应式及E-pH关系

图1 Al-H2O体系的E-pH关系

偏铝酸钠溶液中通入CO2,溶液中发生的主要反应见式(1)~(4)[9]。CO2通入氢氧化钠溶液后,溶液苛性比下降,偏铝酸钠按式(2)分解;CO2与偏铝酸钠按式(3)反应生成Al(OH)3。

(1)

(2)

2Al(OH)3+Na2CO3;

(3)

2NaAl(CO3)(OH)2+H2O。

(4)

偏铝酸钠溶液的配制:在塑料烧杯中,用去离子水溶解氢氧化钠,水浴锅中恒温80 ℃;将氢氧化铝粉末少量多次加入到氢氧化钠溶液中,溶解后即得一定苛性比的偏铝酸钠溶液。溶液装于广口瓶中密封保存于鼓风干燥箱(60 ℃)中备用。试验所用偏铝酸钠溶液苛性比为1.42,铝元素浓度为1.54 mol/L。

氢氧化铝粉体的制备:将装有一定量偏铝酸钠溶液的锥形瓶置于超声波清洗器和集热式电磁搅拌器中加热至预设温度,向溶液中通入CO2气体以析出氢氧化铝沉淀。

粉体表征:用激光粒度分析仪测定粉体粒径,X射线衍射仪(XRD)分析物相与晶型。

2 试验结果与讨论

2.1 超声波功率对粉体粒径的影响

取100 mL偏铝酸钠溶液2份,分别放入250 mL锥形瓶中,分别置于超声波清洗器和集热式电磁搅拌器中加热至预定温度60 ℃,然后以0.1 L/min流量通入CO2气体,控制超声波功率和机械搅拌速度,持续结晶15 min;过滤干燥后测定粉体粒径。超声波功率和机械搅拌速度对氢氧化铝粉体平均粒径和粒径分布的影响试验结果如图2、3所示。

图2 超声波功率和机械搅拌速度对氢氧化铝粉体平均粒径的影响

由图2看出:随超声波功率逐渐增强,粉体平均粒径呈先减小后增大的“U”形趋势;相同条件下,超声波场中的粉体粒径较机械搅拌条件下的粒径小。超声波功率增强可以促进溶液中成核速率增大,较短时间内就可以产生较多的晶核;但晶核粒度较小,且团聚现象较轻。产生这种现象的原因主要是超声波作用于溶液介质时产生的空化效应和机械效应,使溶液内部存在一定微扰作用,粒子在溶液中的无规则运动较强,成核物质分散更加均匀[10];高速微冲流可以破坏已成核结晶体,使晶体缝隙处或枝晶处产生裂纹甚至断裂;空化效应产生的高温高压微气泡长大爆炸也会导致附近的结晶体破碎或生长受抑制。综合试验现象,确定超声波适宜功率为320 W。

a—超声波;b—机械搅拌。

2.2 碳分温度对粉体粒径的影响

取偏铝酸钠溶液100 mL于250 mL锥形瓶中,在超声波清洗器中加热至预定温度后通入CO2气体,气体流量0.1 L/min,超声波功率320 W,结晶时间15 min,过滤干燥后测定粉体粒径。碳分温度对氢氧化铝粉体粒径的影响试验结果如图4所示。

图4 碳分温度对氢氧化铝粉体粒径的影响

由图4看出:随碳分温度升高,氢氧化铝粉体粒径先逐渐减小,在50 ℃时中位粒径(D50)降至7.509 μm;温度继续升高,粒径又呈增大趋势。

温度对碳分过程有直接影响[11],进而影响氢氧化铝粉体形貌与粒径。偏铝酸钠溶液的过饱和度随温度升高而降低,碳分过程中温度升高会导致分解反应推动力减小[12];另外,溶液扩散速率与晶体生长速率成正比,较高温度有利于晶体的生长。因此,碳分温度对晶体粒径的影响较为复杂:温度较低时,溶液黏度较大,溶液中粒子扩散速率较低,结晶成核速率和晶体生长速率都受到抑制;温度低于45 ℃后,会发生结晶附聚现象,导致粉体粒径较大[13];随温度升高,溶液黏度降低、布朗运动增强,结晶成核速率和晶体生长速率都大幅升高,晶体生长方式逐渐由小面化向粗糙化转变,可能出现枝晶或晶体分形;碳分温度高于55 ℃,晶体颗粒表面变粗、团聚物表面出现纤维化[14];此外,工业生产中发现,分解温度越低,氢氧化铝晶体中所含不溶Na2O越多[15]。综合考虑,确定碳分温度以50 ℃为宜。

2.3 CO2流量对粉体粒径的影响

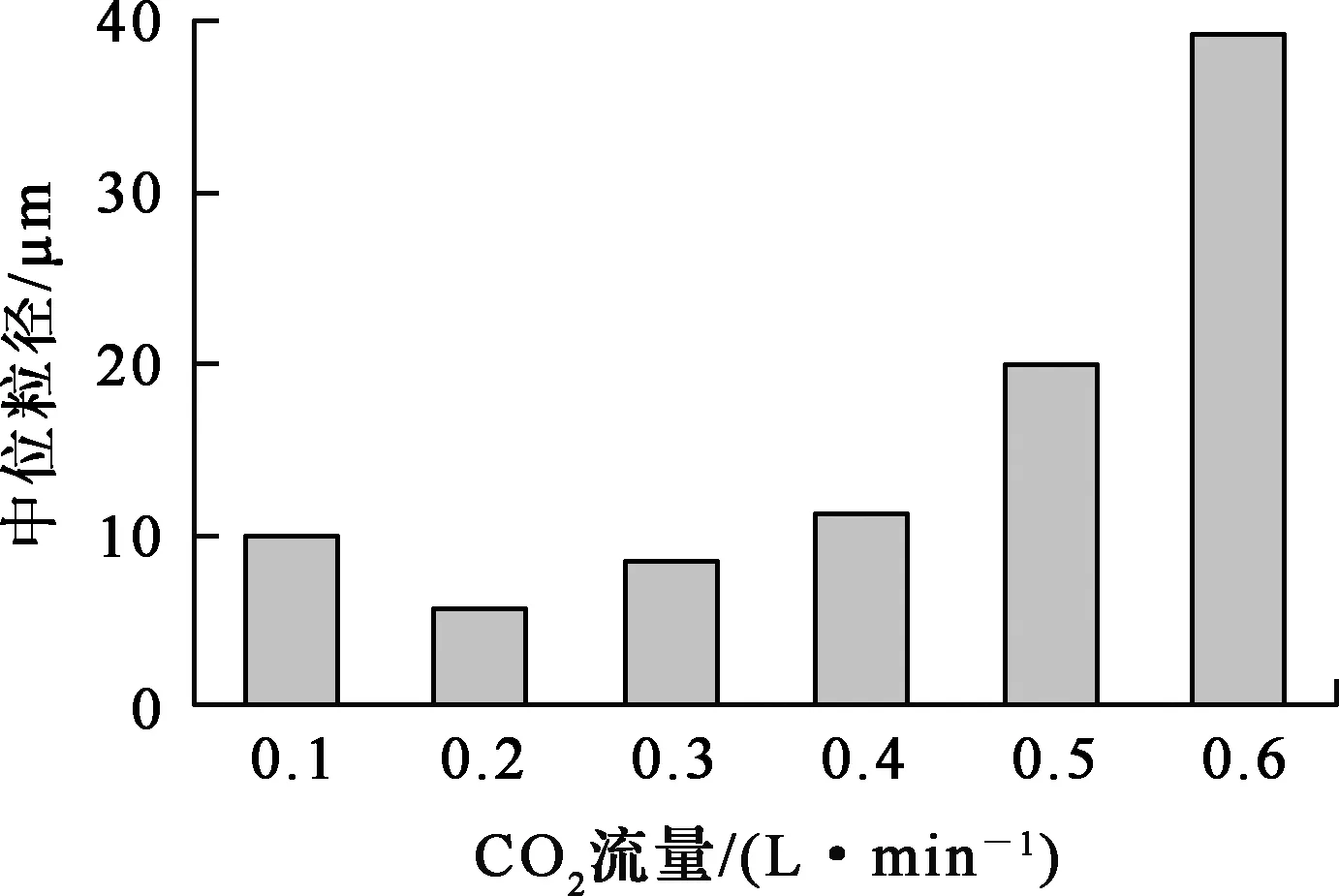

其他条件相同,50 ℃下以不同流量通入CO2。CO2流量对氢氧化铝粉体粒径的影响试验结果如图5所示。

图5 CO2流量对氢氧化铝粉体粒径的影响

碳分过程中,氢氧化铝晶体沉淀速度受CO2通入流量和通气量影响,通气速率太快或太慢都不利于晶体粒径和形貌控制。当以较快流量通入CO2时,溶液中产生白色沉淀时间较短,但所得粉体不规则、结构疏松;但CO2流量过慢,产生的晶核量较少,易导致晶体过度生长而产生大颗粒粉体[16]。由图5看出:CO2通入流量为0.1 L/min时,析出的氢氧化铝粉体中位粒径为9.786 μm;随通入流量提高,粉体中位粒径先降低而后升高;CO2流量高于0.5 L/min后,粉体中位粒径急剧增大,这可能是过高的CO2流量加剧了液体搅拌强度,一定程度上促进了晶体生长,这与工业生产中提高搅拌速度可产出更大粒径氢氧化铝颗粒结果一致[17]。综合考虑,CO2通入流量以0.2 L/min为宜。

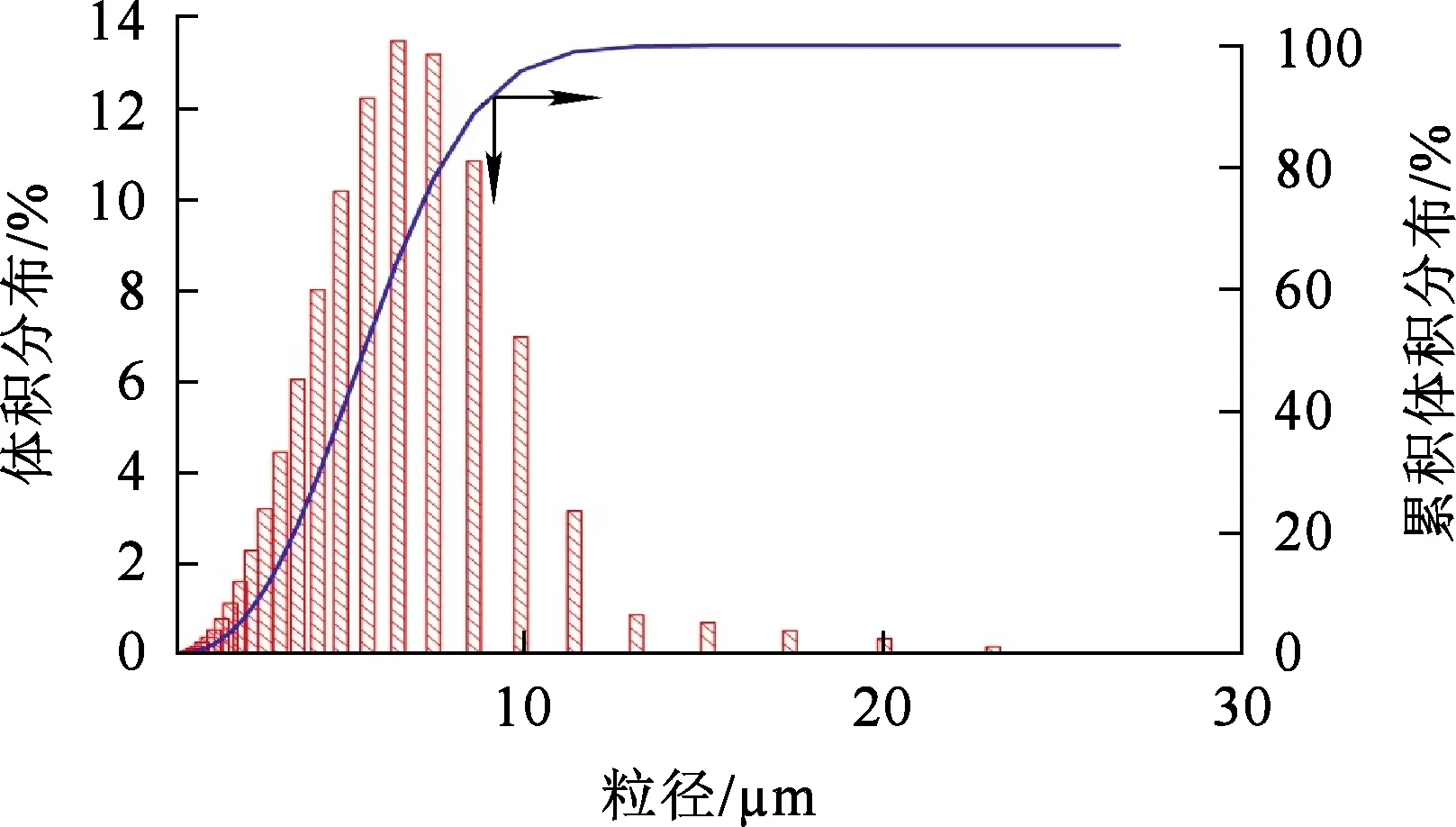

2.4 综合试验

在50 ℃、CO2流量0.2 L/min、超声波功率320 W、结晶时间15 min条件下进行综合试验。所得氢氧化铝粉体的XRD分析结果如图6所示,氢氧化铝粉体粒径分布如图7所示。

图6 氢氧化铝粉体的XRD分析结果

图7 氢氧化铝粉体粒径分布

由图6看出:用偏铝酸钠溶液经过碳分制备氢氧化铝,粉体中除氢氧化铝外,还含有少量NaAl(CO3)(OH)2,可通过高温煅烧后用稀盐酸溶液酸洗脱除。由图7看出:在超声波辅助下,所得氢氧化铝粉体中位粒径为5.565 μm。

3 结论

偏铝酸钠溶液碳分可制备氢氧化铝粉体,以超声波辅助,所得粉体更细。在温度50 ℃、CO2流量0.2 L/min、超声波功率320W、结晶时间15 min 条件下,所得氢氧化铝粉体较细,中位粒径为5.565 μm。