基于模糊控制算法的跳汰机自动排料系统设计

马 伟

(霍州煤电集团有限责任公司团柏煤矿白龙洗煤厂,山西 霍州 031400)

跳汰洗煤是洗煤厂最有代表性的一种工艺手法,在国内洗煤行业占有50%的份额。跳汰工艺好坏很大程度上取决于跳汰机的各个控制系统,其中跳汰机的排料系统直接决定着洗煤质量,是跳汰工艺的核心系统。为了解决传统排料系统中原煤产量低以及灰分大的问题,基于模糊控制算法,设计自动排料控制系统,旨在提高原煤的分选煤质量,节约资源,提高效益[1-5]。

1 传统排料系统概述与弊端

跳汰机的工作过程为:当原煤物料进入跳汰机后落在筛板上,此时物料为密实的混合体,即床层,后经过控制不同水压、风压将床层进行分层分选,使物料按照不同比重进行分离,经过不同的跳汰周期后集中在排料口的床层就会通过此排料口进行排出,实现原煤分选,将中煤、精煤、灰分、矸石进行分离。在分选过程中排出顺序按照密度各异完成从下到上的外排。煤炭作为高密度物料,为了降低其损失,需要将重要物料的厚度控制在一个最适宜的范围内。传统排料系统不能有效识别煤炭床层厚度,无法控制机器的排料量,导致跳汰室内床层厚度无规律变化,给工作带来难度。

因此在传统排料系统出现以下问题:在售卖的精煤中灰分含量不可控、合格率低;精煤流失严重,中煤层、矸石层混料严重,纯度过低;机器的利用率低,洗选原煤的产量低,浪费严重。

2 模糊控制基础

在洗选煤过程中,影响洗选效果的变量数量多,每个变量之间都存在相互的关联且大多为非线性的关系,而且煤层与煤质存在瞬变性,因此传统的数学控制模型无法满足这种情形的使用。为了更好地适应这种多变的外部影响,选择使用模糊控制方法来进行控制。

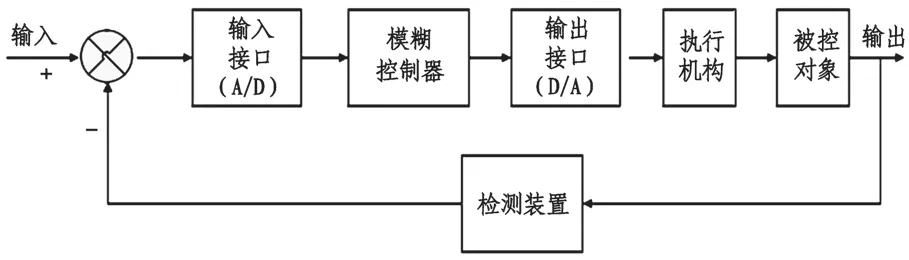

模糊控制其实就是当变量关系呈现非线性时,将人的经验作为控制的模型,以模糊逻辑推理以及语言变量的数学类工具,通过计算机进行智能控制的方法。模糊控制系统与一般控制系统的区别在于系统选择模糊控制器且由计算机来实现,通过A/D及D/A转接口来实现与计算机的互联与转换。系统控制图如图1。

图1 系统控制框图

3 模糊控制算法自动排料系统设计

3.1 系统设计

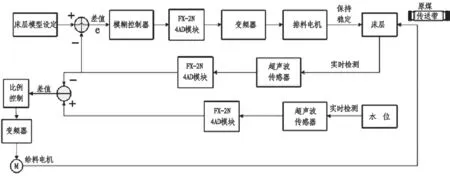

以白龙洗煤厂的煤质以及现有的机械设备为基础,进行自动排料的系统设计。自动排料系统控制原理为:在跳汰机内,通过位移传感器确认室内浮标的高度位置,检测室内床层的厚度,通过松散度监测系统的控制器将厚度信号上传控制器,控制器将实际厚度与理论预设厚度对比,随后将对比结果送入控制算法中心进而控制排料系统,负责确定打开排料开关的时间与排量。由于排量确定不是一个传统意义上的线性关系,而是瞬变的无规律可循的非线性关系,因此采用以模糊算法为基础,进行系统的相关设计。控制示意图如图2。

图2 控制过程示意图

为实现排料系统的功能,其应与给料系统相互配合。给料系统以比例算法为基础,根据经验可知水量与床层的高度差控制在0.15 m时跳汰效果是最好的。因此如果高度差小于0.15 m,给料电机减速,控制给料,排料电机全速运转,增加排料量;同理高度差过大时,给料电机全速运转,排料电机减速甚至停机,以保证最佳的高度差,维持最好的排料品质。排给料系统工作流程图如图3。

图3 排给料系统工作流程图

3.2 模糊算法设计

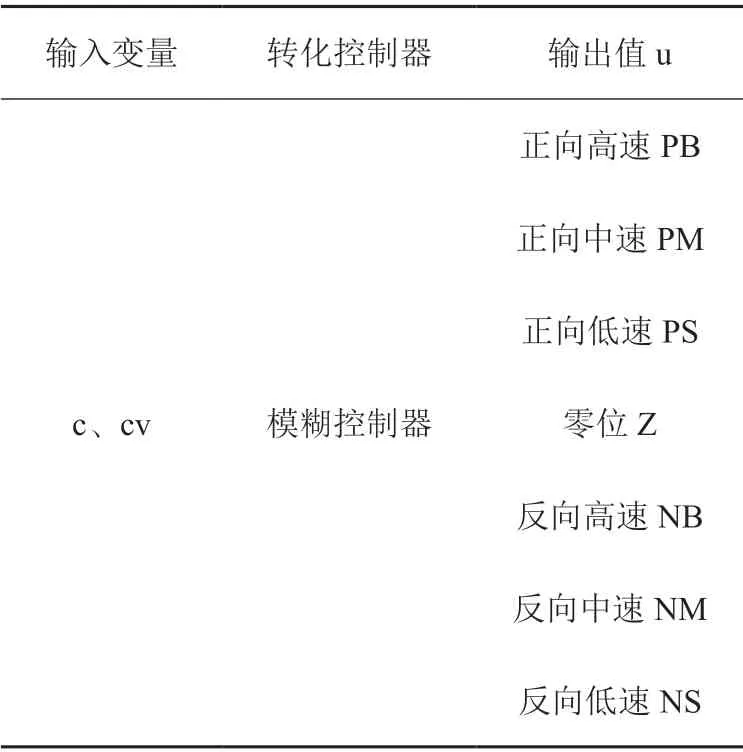

进行模糊算法设计时,以中煤排料为例,将实际床层厚度与理论最佳排料开启厚度做差,差值为c、差值变化率为cv,两个变量作为模糊控制器的输入信号,而排料电机的转速v则作为控制器的输出,即通过确定c、cv数值将其对应一个或者几个v的范围。将电机转速v进行模糊化处理,分为7个档位,具体对应见表1。

表1 c、cv两个变量的输出值

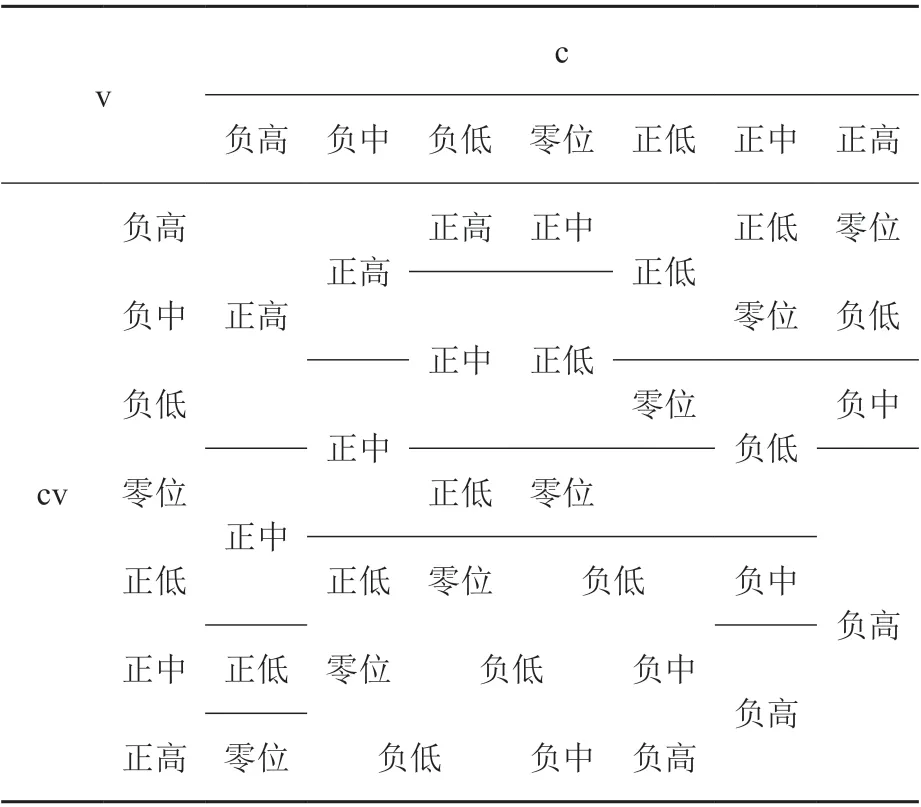

根据模糊算法的计算原理,将上述的输入输出量总结为一个矩阵表格,将矩阵表格以程序的形式输入到控制器中,当采集到输入信息时,系统即可做出反应,根据矩阵表格选择合理的输出。矩阵见表2。

表2 矩阵表

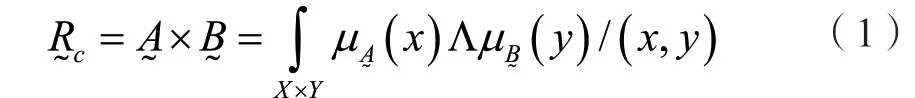

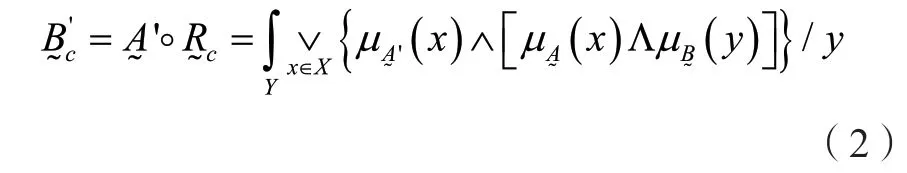

根据上述矩阵结合Mamdani推理算法得出输出公式如下:

经过上述的公式,进行推理,得出模糊语言后将其转换为确定的物理量,即解答。设计采用重心发,当输出值为v1、v2……vn时,则最终的电机转速则为:

3.3 模糊算法控制自动排料系统的效果

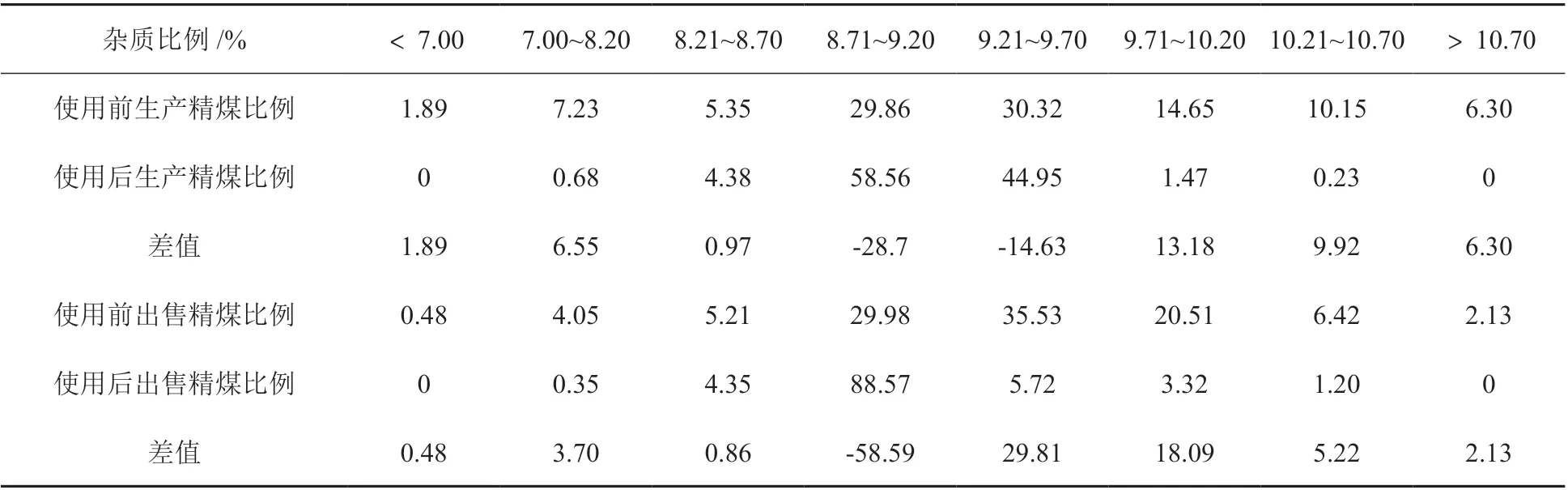

从2020年下半年,白龙洗煤厂开始上马模糊算法控制自动排料系统后,厂内生产指标有了很大的提升。表3为应用初期一个季度的生产精煤和销售精煤的统计结果。数据显示,系统上马以后精煤质量明显提升,通过率有了很大的上升,不合格的煤量从之前的20%下降到8.5%,具体见表3。

表3 白龙洗煤厂应用系统前后生产精煤与销售精煤数据对比

4 结语

跳汰洗煤的工艺好坏很大程度决定了洗煤业的质量。该论文将跳汰自动排料系统作为研究对象,采用模糊控制算法,将经验与设备调试相结合,设计一个基于模糊控制的自动化排料系统,在一定程度上提高了分选煤质量,降低了精煤的损失,提高了企业的洗选效率,提高了企业的经济效益。