正规循环在8102工作面回采工艺中的应用

王慧慧

(晋能控股煤业集团北辛窑煤业公司,山西 忻州 036000)

1 工程概况

北辛窑煤业公司8102工作面位于一采区,煤层上覆山西组、石盒子组以及第四系地层,西部与+1040 m南翼回风巷相邻。工作面的两条顺槽呈东西向布置,切眼呈南北向布置。煤层厚度整体变化较小,平均煤层厚度为5.81 m,可开采范围内平均煤层厚度为6.3 m,主要是暗煤,其次是亮煤。煤层的结构比较复杂,局部含有2~4层矸石,矸石的平均厚度为0.4 m,岩性主要是泥岩。

8102工作面采用单一走向长壁后退式采煤方式进行低位放顶煤[1],装煤和落煤作业采用SL500型采煤机,运煤作业采用SGZ1000/2100型前刮板输送机和SGZ1250/2100型后刮板输送机,放顶煤作业采用ZFQ13000/25/38型支架。可开采范围内平均煤层埋深为283.5 m,工作面采高为3.3 m,放煤厚度为3.0 m,采放比为1:0.9。在工作面推采初期,由于施工组织不当,采煤机出现部件损坏、密封漏油、输送机链条断裂的现象,设备出现损坏、故障造成生产间断的时间累计281.25 h。

2 正规循环作业

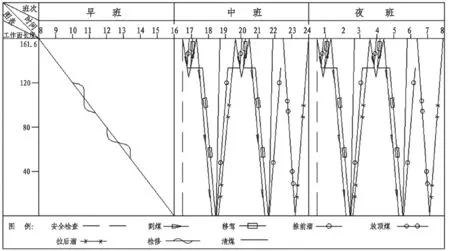

为了提高工作面内煤炭资源的回采率,采用正规循环作业[2],按照割煤、移支架、推前溜、放顶煤、拉移后部输送机的循环顺序,两采一放,循环进尺约1.6 m,每天循环2次,日进尺约3.2 m。工作面正规循环作业表如图1。

图1 工作面正规循环作业表图

2.1 割煤

在正常情况下,采煤机是朝一个方向单向进行割煤。其中,采煤机的前滚筒用来截割顶煤,后滚筒用来截割底煤,滚筒在旋转的过程中自动将煤装入输送机中,剩余未装入的煤,在推溜过程中用铲煤板将其装入输送机。在割煤时,割煤速度一般在3 m/min,严格控制采高,确保每次割煤都将煤壁割平,且不留底煤。采煤机端尾采用斜切方式进行进刀[3],示意图如图2。

图2 斜切进刀方式示意图

(a)在上一刀煤壁割通后,前部输送机推移到位,前滚筒下降开始割底煤,后滚筒上升开始割顶煤;

(b)从前部输送机的弯曲段开始,逐步斜切直到前后滚筒都完全进入煤壁中,推移支架和溜头,使其全部推移到煤壁,将前后滚筒位置进行对调;

(c)反向牵引采煤机,割掉机身段的底煤和三角煤;

(d)当割到煤层的端部时,再次反向牵引采煤机,如此反复2~3次。

2.2 移支架

采用追机作业进行拉移支架,采煤机尾滚筒在前,推移支架距离尾滚筒3架,确保推移支架都在一条直线上,偏差在±50 mm以内。推移支架时,要先将支架降低,为防止出现漏煤,最大可以让主顶横梁下降200 mm,同时将支架的护帮板伸出,一般按照“收护帮板—前探横梁下降—主顶横梁下降—调整侧护板—推移支架—主顶横梁上升—前探横梁上升—伸护帮板—推移侧千斤顶”的顺序进行。

2.3 推前溜

前部输送机是以支架为支点,用推移千斤顶推移输送机向前移动,采煤机的后滚筒在前,前部输送机滞后11架推移。在水平方向上,确保溜槽的弯曲度在3°之内,弯曲段的长度大于20 m。推前溜时要让多个千斤顶同时工作,以免损坏连接环,出现溜槽出口等现象。推移过的输送机要与煤壁成一条直线,误差在±50 mm之内,每次推进0.8 m。移溜过后,将支架的操作手柄打到零位处。

2.4 放顶煤

放顶煤采用多轮间隔放煤方式[4],按照先放奇数再放偶数支架交替放煤,在完成进刀作业,机尾推到煤壁后开始放顶煤,放煤步距为1.6 m。为了便于管理工作面端头,在工作面的上、下端头5部支架不进行放顶煤作业。初次开采时,工作面向前推进30 m才开始放顶煤作业,在距离停采线20 m时,停止放顶煤作业。

放顶煤时,先将放顶煤插板收回,通过千斤顶将尾梁摆放在合适的位置。对于大块的煤,在放顶煤过程中可以用尾梁进行破碎,确保顶煤可以直接迅速进入到后部输送机中,在见到矸石后停止放顶煤,同时将顶煤的插板伸出,挡住矸石,避免矸石滑入输送机与煤混合在一起。在整个放顶煤过程中,根据放煤量和放煤时间,控制后部输送机的输送煤量,避免输送机超负荷输送,达到均匀输送的目的。第一轮的放煤量一般控制在1/2~2/3,防止顶梁上方的煤被提前放出,第二轮放出剩余的全部煤。进行放煤时要同时开启喷雾防尘。

2.5 拉移后部输送机

在支架前移后,将后部输送机安装在放煤位置,待放煤作业完成后,后部输送机从下向上拉移一个步距,输送机弯曲段的距离约是11架,其余要求与推移前部输送机的要求相同。

3 结论

8102综采工作面在采用正规循环作业后,工程质量大幅提高,设备配件损坏率大大降低,生产成本明显下降,提高了工作面回采的安全性。