梁家煤矿膏体充填开采智能控制系统设计方案

石其征 李延振

(通用技术集团工程设计有限公司,山东 济南 250031)

为推进煤炭绿色开采,大力发展矿区循环经济,切实保护矿区自然生态环境,梁家煤矿建设膏体充填开采项目。本项目智能控制系统是以膏体充填开采工艺为基础,调研总结国内膏体充填开采矿井的先进经验,融合自动化、智能化、信息化的新理念和新技术,从而实现膏体充填开采管控智能化,为智能化煤矿的建设奠定基础。智能控制系统主要包括膏体充填开采智能化管控平台、地面充填站自动化控制、井下设备远程监测与控制、主要生产部位实时视频监控等。

1 膏体充填开采智能化管控平台

利用先进的计算机技术结合地面充填站工艺流程,基于微软平台自主设计开发一套适用于梁家煤矿膏体充填的数字化管控系统。该系统包括监控软件、视频监控集成、与充填开采配料系统数据对接、井下阀门控制、井下管路压力检测、充填工作面液位检测、报警处理、历史数据和用户权限等功能,实现充填开采系统控制的全面数字化和自动化,并可采用3D技术进行可视化,为智能充填提供技术保障,从而确保整个充填流程的安全高效运行。

该管控平台具备如下主要功能:

(1)在地面充填集控中心实现远程控制井下的保障阀和布料阀,并形成操作记录;

(2)在地面充填集控中心实时显示充填工作面液位情况;

(3)在地面充填集控中心实时显示所有三通泄浆阀的压力;

(4)根据充填工作面液位情况,自动切换布料阀;

(5)充填结束前,根据充填工作面液位情况,自动计算待充填量;

(6)能够与梁家煤矿地面充填站配料系统实现数据对接;

(7)通过3D技术进行可视化显示充填液位情况。

2 膏体充填开采网络控制架构

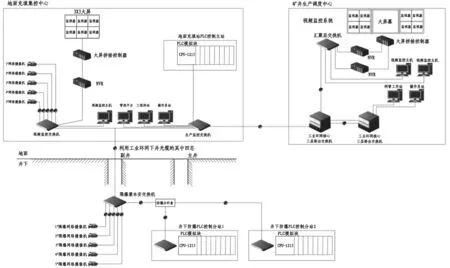

基于光纤技术、以太网通讯技术和PLC技术等建立一套膏体充填井上下远程控制架构,利用梁家煤矿现有的井上下工业生产监控环网进行数据的传输。充填开采智能控制网络架构如图1。

图1 充填开采智能控制网络拓扑图

3 地面充填站自动化控制

在地面充填系统集控中心设置PLC主控制器(控制主站)。主站选用西门子 S7-1500系列PLC,采用双CPU、双电源配置,CPU模块选用CPU1516-3;负载电源采用PM190W 8A,系统电源采用PS25 24V;以太网通讯采用CPU自带通讯网口。本控制系统根据工艺要求及本着提高系统自动化水平、提高全员劳动生产率和经济效益、减轻工人劳动强度的原则,具备如下功能:

(1)数据采集功能。主要采集的数据:① 各参与集控电动机的运行状态、主要电动机的电流;② 部分不参与集控但需要在主控室监视的电动机的运行状态;③ 全厂各料仓料位;④ 管道压力;⑤各运料皮带的运量;⑥ 膏体的密度;⑦ 各类保护信息,主要包括皮带综合保护装置(跑偏、拉绳、溜槽堵塞、打滑等)、电动机故障信号等。

(2)报表及流程图生成、打印功能。

(3)自动控制功能。① 运行方式选择:本系统设有集中控制和就地控制两种方式。集中控制又分为联锁自动、联锁手动和手动三种方式。其中联锁自动、手动用于正常生产,自动时,系统各设备按程序自动启停;联锁手动时,需按各设备间的联锁关系,通过计算机界面启停。手动和就地时没有联锁关系,只用于检修和调试。② 启动预告信号:在集控起车前,由计算机向各岗位发出声光预告信号,如各岗位没有问题,在一分钟后自动起车;如存在故障,现场操作人员按下急停钮,起车过程被取消,并发出声光报警。③ 起车过程:系统按逆料流起车,起车过程中,如遇紧急状况,按下就地箱上的急停按钮,向调度室发出禁起信号,系统立即停车。④ 停车过程:系统按顺料流停车,停车信号可由人为发送。当某设备发生故障时,本设备以前的设备立即停车,设备后的流程可由人为停车或不停车。人为停车时,至故障处理好后再次启动;紧急状况下,按下控制台上的急停按钮,所有设备将立即停车。⑤ 水泥、粉煤灰、炉渣、添加剂、调浆水等物料配比搅拌自动控制:实现膏体各物料按配方进行自动称量配料、搅拌混合等工艺的自动化控制。自动控制原理为:各种物料根据设定批次自动投料到称量斗,称量完成后,自动卸料到搅拌机,根据设定搅拌时间,搅拌完成后,自动放料到料浆斗,整个过程为全自动执行。⑥ 胶结搅拌机的液位控制:用三段“液位反馈闭环”控制方案,即正常液位段、高液位段和低液位段控制。当液位计检测的液位在正常液位段时,排料电动球阀以固定开度输出,保证充填系统在较小的给料波动中正常稳定工作。当液位计检测的液位分别在高液位段和低液位段时,排料的电动球阀进行控制调节,保证给料槽不溢出或者拉空。电动球阀实现自动控制启停和手动自动切换功能。⑦ 充填料浆浓度和流量的检测:经搅拌机充分搅拌后的混合料浆经电磁流量计和在线浓度计的检测后经充填泵打到充填工作面。检测到的流量和浓度通过PLC(可编程控制器)的模拟量输入模块输送到组态控制界面,供工作人员参考用。

4 井下设备远程监测与控制

为减少井下线缆的敷设量,在井下设置两台防爆PLC控制分站用以对井下数据的采集和设备的控制。两台防爆PLC控制柜通过光纤与地面PLC控制主站相连。

创新设计“PLC→电液阀→布料阀或保障阀”控制回路结构;基于经验算法实现对保障阀0%~100%的开度控制;通过在阀体顶部安装位移传感器,位移传感器和电液阀接入井下防爆PLC控制箱,从而实现在地面充填集控中心远程控制调节阀开度的目的;采用位移传感器测量阀门的实际开度;通过对电液阀开关时长控制,达到调节开度与目标开度一致的效果,这样更有利于优秀操作经验的积累和转化利用。

选用高精度的位置检测传感器,实时检测充填工作面剩余充填高度数据[1-4]。

5 视频监控系统

为提高运行监控水平,设置独立的视频监控系统。本系统主要包含前端摄像机、传输线缆、网络交换机、网络硬盘录像机,视频解码器、液晶监视器器墙等,通过地面中心控制站与矿井生产调度信息中心的传输网络,将本视频监控系统接入的视频信号接入到矿井工业电视监控系统,矿各级分管领导可通过系统授权察看充填开采系统主要位置视频图像。

在地面充填站的高、低压配电室、充填车间、料棚及室外等位置各设置一个视频监控点,配置可变焦球型网络摄像机,具有300万像素,20倍变焦,网络高清智能球机。

在井下保障阀、布料阀、雷达液位传感器等处各设置一个视频监控点,配置隔爆网络枪型摄像机,200万像素。

6 结语

梁家煤矿膏体充填开采项目已投产,运行效果良好。充填开采工艺控制实现了全数字化,生产过程透明化。充填过程由地面集控中心一键操作代替井下人工手动操作,将充填人员、管路巡视人员、阀门操作人员定员由原定的15人缩减为3人,大大降低了用工数量,从而显著提升了生产效率,达到了减人提效的目的,具有良好的经济效益。