水酶法提取米糠油的试验研究

张 敏,许朵霞,王振华,郝 佳,杨焕月

(北京工商大学北京食品营养与人类健康高精尖创新中心,北京工商大学北京市食品添加剂工程技术研究中心,北京工商大学 食品与健康学院,北京 100048)

米糠含有稻米中64%营养及人体所需90%必需营养素,可广泛地应用于食品、医药、化工、化妆品等领域,是一种宝贵的可再生资源[1]。米糠含有15%~22%的油脂,不饱和脂肪酸占比高达80%,其中油酸与亚油酸之比约1∶1,是典型的油酸-亚油酸型植物油[2]。此外,米糠油中富含谷维素、维生素E、角鲨烯和植物甾醇等多种生物活性组分[3-4],表现出极强的抗氧化作用,具有抑制肿瘤生长、降低人体胆固醇水平和葡萄糖耐量等生理功能[5-7]。因此,米糠油广受消费者的喜爱。目前,机械压榨法和溶剂浸出法是工业上常用的植物油提取方法。水酶法是以水代法为基础,在特定条件下利用生物酶破坏细胞结构,促使油脂释放的一种油脂提取方法。提取条件温和、绿色安全、可同时分离出油脂和蛋白质等产品,是水酶法油脂提取的显著优势。国内外水酶法油脂提取,在大豆、菜籽、油茶籽、花生和芝麻等油料作物中有所应用,并取得了一定的成果[8-10]。1996 年Sengupta 等[11]首次利用果胶酶和纤维素酶,结合有机溶剂提取米糠油。Hanmoungjai 等[12]研究证实,应用Alcalase 2.4L 酶制剂可以显著提高米糠油和蛋白质的提取率。杨慧萍等[13]对水酶法提取米糠油进行了工艺优化,出油率达到85.76%。

水酶法油脂提取一般可将分为4 个阶段:破碎、酶解、离心和破乳(如图1 所示)。为提高出油率,通常应用加热、微波、超声波、挤压膨化、酶法和蒸汽闪爆等[15-17]方式对原料进行预处理,破坏细胞结构。糖酶和蛋白酶则是水酶法油脂提取常用的酶制剂,糖酶主要包括纤维素酶、果胶酶、半纤维酶、淀粉酶和葡聚糖酶等[8,18]。选择合适的酶制剂及酶解工艺,是水酶法油脂提取工业化应用的基础。此外,在油脂提取过程中,磷脂、蛋白质和细胞碎片与油脂形成稳定的乳状液,导致油脂的提取率较低。受油料成分和性质的影响,不同油料形成的乳状液性质差异显著[19]。有效地破坏乳状液的稳定性,提高出油率及产品品质的破乳工艺,是目前国内外水酶法油脂提取的技术瓶颈。本文开展水酶法提取米糠油的酶制剂筛选、酶解工艺及破乳工艺研究,创新米糠油水酶法提取的高效绿色节能制油技术,促进水酶法制油工艺在植物油脂行业的推广与应用,实现米糠高值化利用,具有现实的理论价值和实践意义。

图1 水酶法提取米糠油示意图[14]Fig.1 Principle of extracting rice bran oil by aqueous enzymatic method[14]

1 材料与方法

1.1 实验材料

经挤压膨化保鲜的米糠(水分含量7.43%、脂肪含量18.45%、蛋白质含量12.69%):黑龙江省桦川县付士米业有限公司;Celluclast 1.5 L 纤维素酶(酶活力700 EGU/mL),Pectinex Ultra SP-L 果胶酶(酶活力26 000 PG/mL),Viscozyme L 糖酶复合酶(酶活力100 FBG/g),Alcalase 2.4 L碱性蛋白酶(酶活力2.4 AU/g):丹麦诺维信公司;Hemicellulase 半纤维素酶(酶活力0.3~3.0 unit/mg):美国Sigma 公司。

1.2 实验方法

1.2.1 水酶法提取米糠油工艺及提油率测定

挤压米糠粉碎过40 目筛,取100 g 米糠粉,按1∶6(w/v)加入超纯水,90 ℃处理5 min 后,在一定的温度和pH 值条件下,添加2%酶制剂400 r/min 搅拌酶解120 min。经10 000 r/min 离心20 min 后得到游离油,按式(1)计算米糠提油率。

1.2.2 酶制剂的筛选

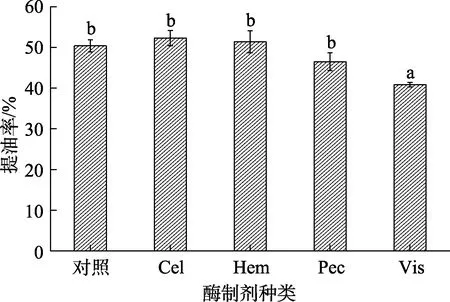

固定反应条件(料液比1∶6、加酶量2%、酶解时间120 min、搅拌速度400 r/min),考察Celluclast 1.5 L、Hemicellulase、Pectinex Ultra SP-L、Viscozyme L、Alcalase 2.4 L 等4 种糖酶和1 种蛋白酶在酶解适宜条件下(50 ℃、pH 5.0;50 ℃、pH 5.0;50 ℃、pH 5.0;45 ℃、pH 3.4;60 ℃、pH 9.0),米糠提油率的变化。设置不添加酶制剂的反应为对照组。

考察糖酶与蛋白酶复配对米糠提油率的影响。米糠混合液与1%糖酶作用60 min,再与1%Alcalase 2.4 L 作用60 min,其他处理与单一酶制剂处理相同。以添加单一蛋白酶Alcalase 2.4 L 为对照组。

1.2.3 酶解工艺的优化

在单因素试验、Packett-Burman(PB)试验基础上,以蛋白酶Alcalase 2.4 L 为酶制剂,从料液比、酶解时间、酶解温度、加酶量、pH 值、搅拌速度等对提油率具有影响的因素中,筛选出料液比(A)、酶解时间(B)、酶解温度(C)3 个因素为自变量,米糠提油率(Y)为响应值,在加酶量2%,pH 值9.0,搅拌速度300 r/min 条件下设计三因素三水平的Box-Behnken 响应面分析试验。试验因素及水平如表1 所示。

表1 Box-Behnken 试验因素及水平表Table 1 Box-Behnken experimental design factor level codes

1.2.4 乳状液的制备与成分检测

取100 g 过40 目筛的膨化米糠粉,按1∶7.5(w/v)料液比加入超纯水,90 ℃处理5 min 后冷却至室温。添加2%的Alcalase 2.4 L 酶制剂,在pH 值9.0、57 ℃条件下300 r/min 酶解150 min。反应结束后,离心收集乳状液层。

参照罗紫-哥特里(Rose-Gottieb)法[20]测定乳状液中油脂的含量,蛋白质及水分的测定采用国标方法。

1.2.5 破乳工艺的优化

以室温300 r/min 搅拌60 min 为基础,不同时间(15、30、45、60、75、90 min);不同温度(20、30、40、50、60 ℃),确定乳状液破乳工艺的基本条件。在优化的破乳条件下(60 ℃下搅拌60 min),以未经处理的乳状液为对照组,分别在不同pH 值(2、3、4.5、5、7、9)、不同CaCl2溶液浓度(0.02、0.04、0.06、0.08、0.1 mol/L)、不同乙醇溶液浓度(10%、20%、30%、40%、50%)下进行破乳操作。搅拌结束后,离心收集游离油层,按式(2)计算乳状液的破乳率。

1.2.6 粒径及表观状态的测定

经破乳处理后的样品用超纯水稀释10 倍,充分混匀后,应用Microtrac S3500 激光粒度分析仪进行粒径分析,设定油滴的折光指数(RI)为1.47,分散剂的RI 为1.333。

采用激光共聚焦显微镜(CLSM)对破乳前、后乳状液的微观结构进行观察。取2 mL 待测样品,分别加入10 μL 的0.01%尼罗蓝A(激发波长637 nm)和0.1%尼罗红(激发波长488 nm)[21],充分摇匀,制片后立即进行观察。

1.2.7 米糠油品质的测定

按照参数优化后的水酶法提取米糠油的工艺,制备水酶法提取米糠毛油。

使用有机溶剂在索氏抽提器中提取米糠油,经减压蒸发及氮吹去除残留溶剂,获得传统有机溶剂法提取米糠毛油。

参考AOCS Official Method 方法测定油脂的酸价、碘值、皂化值、过氧化值、色泽等指标。蜡和磷脂含量的测定参照Pandey 等[22]的方法。采用高效液相色谱法测定维生素E 含量,气相色谱法测定甾醇和角烯鲨含量[23-24]。谷维素含量采用LS/T 6121.1—2017 的方法测定[25]。

1.3 数据分析

所有样品进行三次平行试验,试验结果表示为平均值±标准偏差(SD),采用Origin 8.5 软件和Design-Expert 8.0.6 软件处理数据和绘图,SPSS 17.0 软件进行显著性分析,其中不同字母(a、b、c)表示差异显著(P< 0.05)。

2 结果与分析

2.1 酶制剂的筛选

受稻米品种、产地、加工方式等影响,米糠的化学组分含量一般波动较大。本研究的试验原料来源于制米车间,品质相对纯净。

5 种单一酶制剂对米糠提油率的影响见图2。由图2 可知,酶制剂处理的提油率为28.59%~50.37%,无酶空白对照组,提油率为 21.30%~40.12%,碱性条件更有利于油脂提取。碱性蛋白酶Alcalase 2.4L 处理组的提油率最高,为50.37%;对照3(pH 值9.0)的提油率,显著高于糖酶处理组的提油率。

图2 单一酶制剂对提油率的影响Fig.2 Effect of single enzyme on the extraction yield of rice bran oil

Alcalase 2.4 L 提取米糠油的高效结果与Hanmoungjai 等[26]的结果一致。蛋白酶作用可破坏细胞的蛋白网络和包围脂质体的蛋白膜,增加蛋白的溶解性,从而释放出更多的油脂[27-28]。碱性条件更有利于米糠油脂的提取,应该与蛋白质在碱性条件下的溶解度增加及游离脂肪酸的皂化作用,提高了油脂体在高pH 和低表面张力下的分离效率有关[29]。

糖酶与蛋白酶(Alcalase 2.4L)复配对米糠提油率的影响如图3 所示。图3 结果表明,糖酶和蛋白酶的复配不能提高米糠提油率。这些糖酶主要是水解纤维素、半纤维素、果胶等细胞壁的成分,破坏植物细胞结构的完整性,有利于油脂的聚集[8,18]。由于本研究中选用的米糠原料经过挤压膨化保鲜处理,细胞结构已被破坏,因此出现了糖酶对米糠油脂的释放和提取影响不显著的结果。糖酶复合酶与蛋白酶复配使用(Vis 处理组),出现了提油率降低的现象。这应该是聚集的油脂更多地进入了水酶体系的乳化液中,从而降低了游离油脂的含量造成的。

图3 酶制剂复配对提油率的影响Fig.3 Effect of composite enzyme on the extraction yield of rice bran oil

2.2 酶解工艺的参数优化

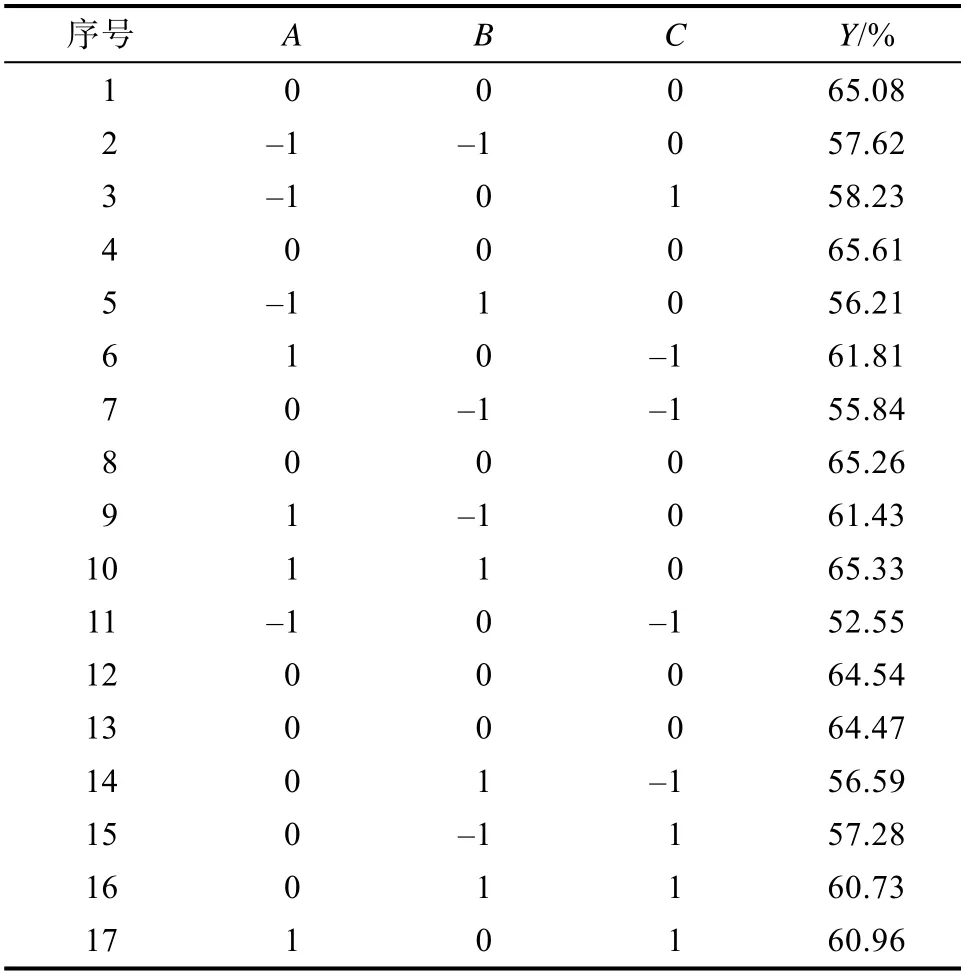

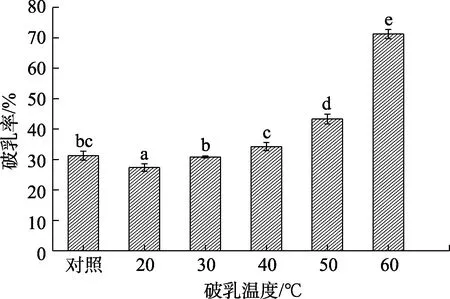

Box-Behnken 试验设计及结果见表2。对表2数据进行回归拟合,得到回归方程:Y=64.99+3.12A+0.84B+1.30C+1.33AB–1.63AC+0.67BC–2.03A2–2.81B2–4.57C2。

表2 Box-Behnken 试验设计及结果Table 2 The design and corresponding results of Box-Behnken experimental

对模型进行方差分析,结果如表3 所示。由表3 可知,因素A、B、C的影响均极显著,交互项AB、AC极显著,BC显著。

表3 Box-Behnken 试验方差分析Table 3 Analysis of variance for Box-Behnken experimental design

利用数据分析软件拟合水酶法提取米糠油的最优条件:料液比1∶7.94,酶解时间149.86 min,酶解温度57.02 ℃,理论提油率为66.52%。考虑到实际生产操作和成本问题,对参数进行修正:料液比1∶7.5,酶解时间150 min,酶解温度57 ℃。进行验证试验,得到米糠提油率为66.24%±0.78%,与预测值基本一致。

2.3 破乳工艺的研究

水酶法制油后获得的乳状液主要成分含量如表4 所示,蛋白质约占2.1%,蛋白的存在对乳状液的形成和稳定起着主要作用[30];油脂约占50.6%,即乳状液中一半以上的物质是油脂。可见,对乳状液的破乳技术开展研究,对提高水酶法提取米糠油提油率,具有重要意义。

表4 乳状液的主要成分含量Table 4 Main compositions of the emulsion %

2.3.1 破乳条件的优化

破乳时间对米糠乳状液破乳率的影响见图4。由图4 可知,随着破乳时间延长,破乳率逐渐提高;当破乳时间超过60 min 后,破乳时间增加对破乳率不会产生显著影响。这种破乳率随时间变化的规律与Jung 等[31]的研究结果一致。

图4 破乳时间对破乳率的影响Fig.4 Effect of demulsification time on the demulsification rate

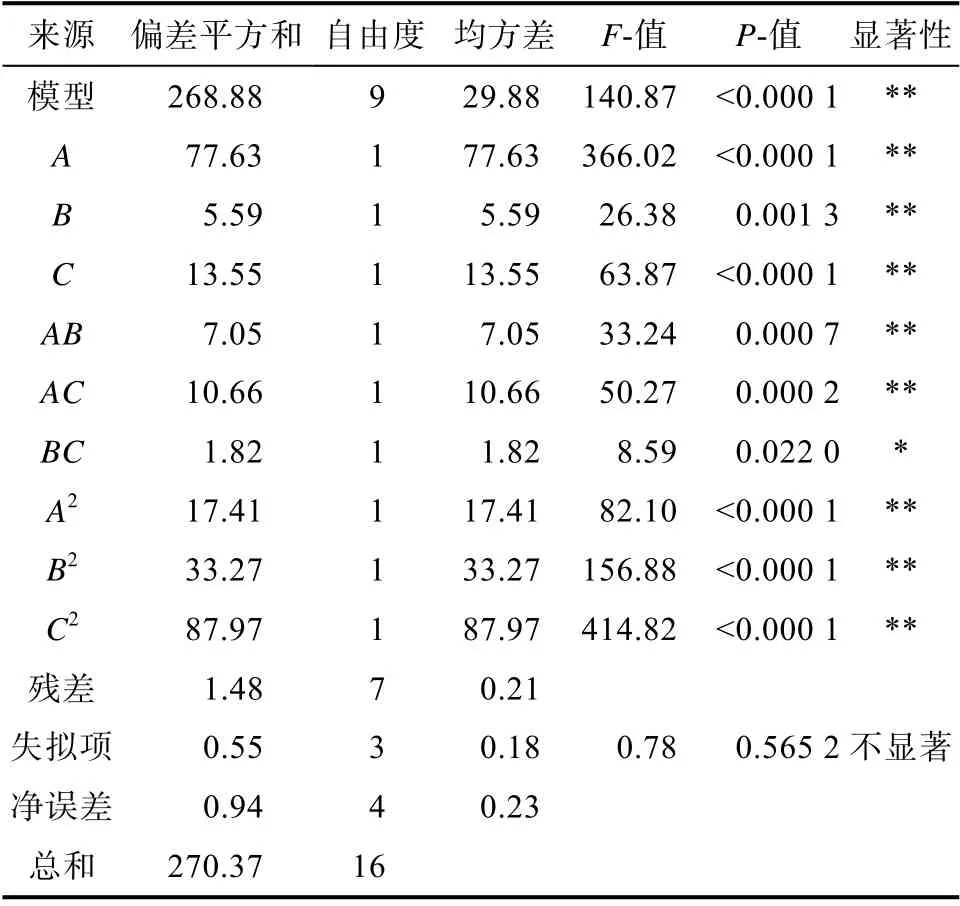

破乳温度对破乳率影响的试验结果见图5。水酶法油脂提取的酶解温度通常不超过60 ℃[19],为节约能耗,设定60 ℃为最高破乳温度。由图5可知,加热处理可有效提高乳状液破乳率,60 ℃处理的破乳率可达71.23%。温度升高,可以使乳状液中粒子的布朗运动加快,减小乳状液的粘度,加剧油滴的聚结,降低乳状液稳定性[32]。

图5 破乳温度对破乳率的影响Fig.5 Effect of demulsification temperature on the demulsification rate

2.3.2 破乳方法的选择

经蛋白酶处理后的乳状液,初始 pH 值为8.3~8.6。调节体系pH 值对破乳率影响的试验结果见图6。由图6 可见,酸性条件下,随pH 值的升高,乳状液的破乳率逐渐增加,pH 值为7 时,破乳率达93.15%;碱性条件下,破乳率与对照组差异不显著,均显著低于酸性处理。

有研究表明,调节水酶法提取大豆油的乳状液pH 值3~4.5 时,乳状液可以实现完全破乳,这是由于乳状液的 pH 值接近大豆蛋白的等电点(pH=4.5),蛋白质发生聚集,促使油滴析出[33-34]。朱敏敏[35]在水酶法提取番茄籽油破乳工艺研究中发现,当乳状液pH 值为11 时,番茄籽的出油率最高。

由此可见,调节pH 值破坏水酶法油脂提取乳状液的稳定性,对于不同油料研究结果存在明显差异。这应该与油料组成与特性、粉碎方式及酶制剂等差异直接相关[36]。

CaCl2浓度对破乳率影响的试验结果见图7。图7 结果表明,添加CaCl2溶液没有提高米糠乳状液的破乳率,反而呈现随CaCl2浓度增加,破乳率减小的变化趋势。

乳状液界面蛋白质存在双电层,可发生静电排斥作用,使乳状液保持稳定,油滴无法聚集。当加入CaCl2溶液,解离的Ca2+可以中和蛋白所带负电荷,破坏蛋白质的双电层结构,促使油滴间聚集,导致破乳[33]。本研究结果与前人的研究结果不一致。原因可能是,Ca2+虽可促使蛋白质分子间发生交联,但蛋白质交联截留了大量油脂,导致破乳率降低[37];同时也说明,破乳方法对不同油料乳状液的破乳效果不尽相同。

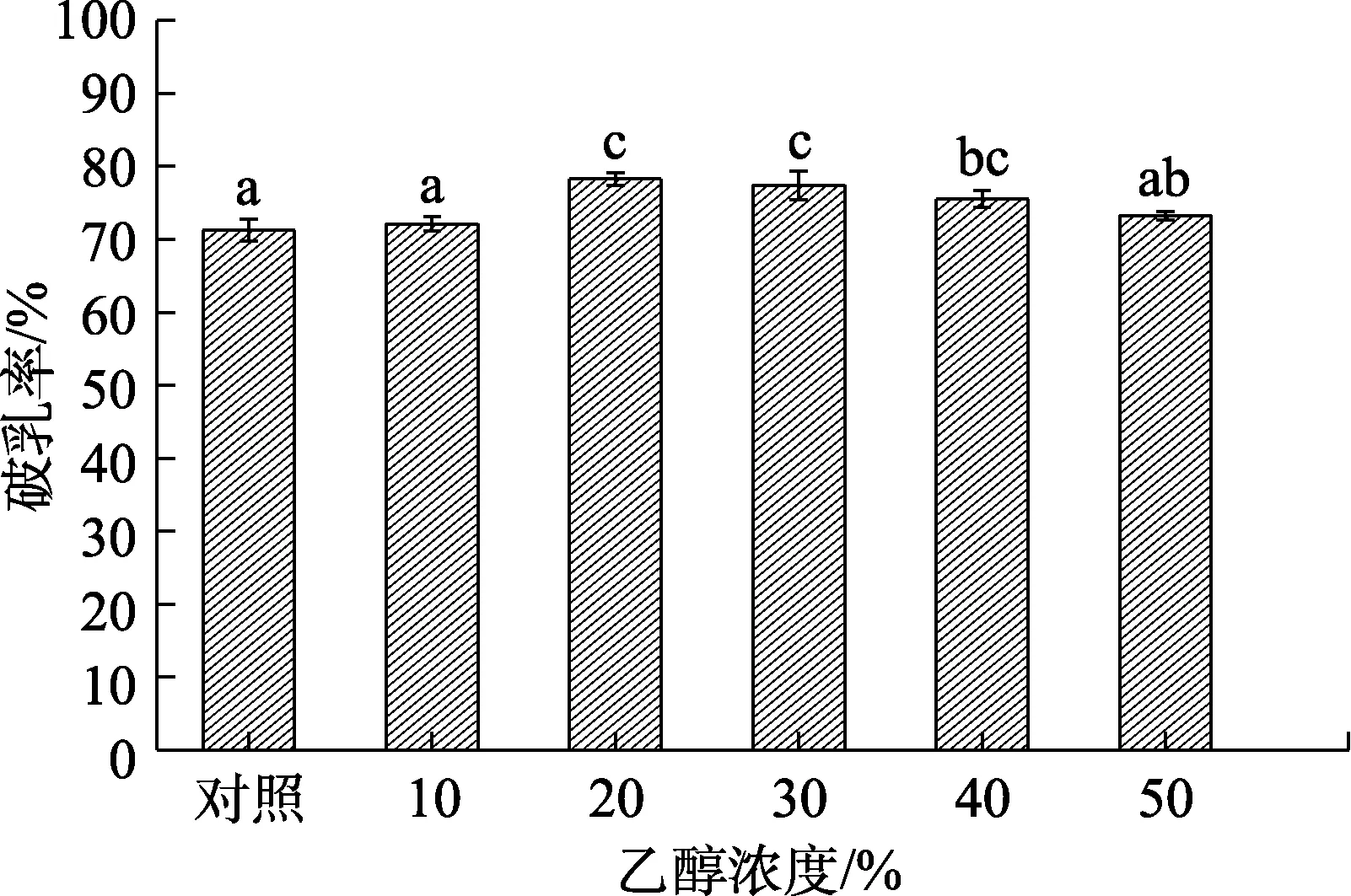

添加乙醇对破乳作用的影响试验结果见图8。如图8 所示,随着乙醇浓度的增加,破乳率呈先升高后降低的变化趋势。乙醇浓度为20%~30%时,破乳效果最好,破乳率达78.3%。

图8 乙醇浓度对破乳率的影响Fig.8 Effect of ethanol concentration on the demulsification rate

乙醇属于水溶性破乳剂,破乳机理在于乙醇的亲水基团对构成界面膜的蛋白质亲水端具有吸附力,从而破坏界面膜的稳定性,使乳状液失稳,同时乙醇能够使乳状液中起乳化作用的蛋白质变性,实现乳状液破乳、释放油脂的作用[38]。当乙醇浓度超过30%时,破乳率降低,这可能与乙醇处理使油水两相界面张力差异逐渐增大,导致破乳率变小有关[39]。

综上研究,通过考察三种破乳方法对提油率的影响,确定调节pH值处理乳状液为水酶法提取米糠油的破乳工艺。

2.3.3 pH 值对乳状液的影响

乳状液的粒径大小及分布,可以直观地反映破乳效果。pH值对乳状液粒径分布影响的试验结果见图9。对照组(未调节pH,乳状液在60℃下破乳处理60 min)的粒径呈双峰分布,主要集中在1~10μm 和10~100μm 范围内,且1~10μm油滴占比86.5%±0.67%。这说明,对照组乳状液中油滴较小且分布不均匀。随着pH 升高,乳状液中小油滴聚集、粒径增大,破坏了乳状液的稳定性,粒径呈单峰分布。

图9 pH 值对乳状液粒径分布的影响Fig.9 Effect of pH value on particle size distribution of the emulsion

pH 值对乳状液平均粒径的影响见图10。图10 平均粒径大小的数据图可以更直观地比较各样品形态。未经处理的对照组,平均粒径最小,乳化液稳定性好;酸性条件下,随pH 值升高平均粒径不断增大,pH值7时,平均粒径达到最大。结合图4研究结果可知,乳状液的平均粒径与破乳率呈正相关。碱性条件下,乳状液的平均粒径显著小于酸性处理的样品,乳状液稳定性较好。粒径分布结果同样表明,碱性条件不利于水酶法提取米糠油乳状液的破乳。

图10 pH 值对乳状液平均粒径的影响Fig.10 Effect of pH value on mean particle size of the emulsion

乳状液经尼罗红和尼罗蓝A 染色后,通过CLSM观察到的微观结构及样品表观形态示意图见图11。a 图和b图可清晰看到乳状液中呈绿色油相和红色蛋白相的分布情况。a 图初始乳状液的小油滴分布均匀,同时表面被一层蛋白界面膜包裹。当调节pH 值7进行破乳处理后(b图),油滴表面的蛋白膜被破坏,小油滴聚集为大油滴,粒径明显增大。c图为酶解后离心去除游离油的乳状液样品表观形态,d 图可清楚地看到乳状液经过破乳离心后获得游离油的状态。

图11 破乳前后乳状液微观结构及表观状态Fig.11 Microstructure and photographs of emulsion before and after demulsification

通过以上研究,确定水酶法提取米糠油最适工艺为,膨化米糠粉碎过40目筛,按1∶7.5(w/v)料液比加入超纯水,90℃处理5 m in 后冷却至57℃,添加2%的A lcalase 2.4 L 蛋白酶,在pH值9.0条件下300 r/m in 酶解150m in,1 000 r/m in离心20m in 后收集游离油层和乳状液层。调节乳状液pH值7.0,60℃下300 r/m in 搅拌60m in 破乳后,再次离心收集游离油层。此工艺获得米糠提油率可以达到84.1%以上。

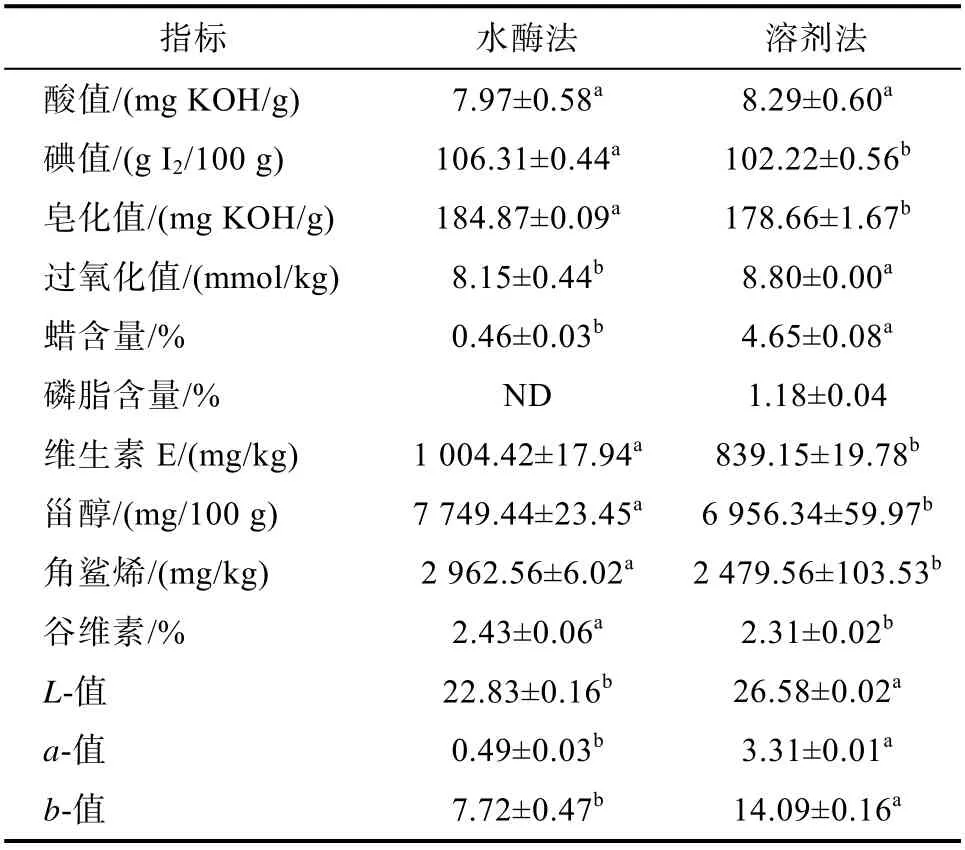

2.3.4米糠毛油的品质

未经精练处理的水酶法与传统有机溶剂法提取米糠毛油的理化指标见表5所示。由表5可以看出,水酶法提取的米糠毛油酸值略低,但二者差异不显著;过氧化值较低,碘值、皂化值较高,油色较浅。蜡质和磷脂含量,水酶法提取的米糠毛油明显较低;生物活性物质(维生素E、甾醇、角烯鲨和谷维素等)含量,则显著高于有机溶剂法提取的米糠毛油。

表5 水酶法与有机溶剂法提取米糠毛油的品质指标Tab le 5 Physicochemical properties of rice bran oil obtained by aqueous enzymatic extraction and solvent extraction

可见,水酶法提取的米糠毛油具有较好的品质,其开发利用前景十分广阔。

3结论

本研究开展了水酶法提取米糠油的工艺研究。通过酶制剂的筛选,确定A lcalase 2.4 L 蛋白酶为水酶法提取米糠油的酶制剂;糖酶无法提高挤压米糠原料的提油率;碱性条件更有利于米糠油脂的提取。通过优化酶解工艺参数,在1∶7.5料液比、2%加酶量、57℃、pH 值9.0、300 r/min搅拌酶解150 m in 条件下,可获得66.2%的米糠提油率。通过乳状液的破乳条件和破乳方法研究,确定水酶法提取米糠油乳状液的最佳破乳工艺:调节乳状液pH 值至7.0,60℃条件下300 r/m in搅拌60 m in,破乳率可达93.15%;碱性条件及CaCl2处理,无助于水酶法提取米糠油乳状液的破乳;20%~30%乙醇处理,可提高乳状液的破乳率。应用本研究创制的水酶法提取米糠油工艺,可获得84.1%以上提油率的米糠毛油,毛油品质特别是生物活性物质的含量,明显优于传统溶剂法提取米糠毛油。