高速铁路56~80 m跨连续钢-混结合梁方案设计

曾甲华

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.清华大学土木工程系,北京 100084;3.中国铁建股份有限公司桥梁工程实验室,武汉 430063)

引言

钢-混结合梁采用连接件将钢梁和混凝土桥面板结合成共同工作的钢-混凝土组合截面,可充分发挥钢材受拉、混凝土受压的各自材料优势[1-3],可实现快速化绿色建造,在国外高速铁路桥梁得到规模化应用[4-5],如法国TGV高速铁路桥梁中,结合梁的桥长占比近45%[4-5]。

我国在役的高速铁路钢-混结合梁桥已超过20联[4,6-9],京张高铁官厅水库特大桥应急抢修结合梁采用32 m跨度简支梁[6],其余均采用主跨32~50 m的连续梁[4,6-11]。在建的沪苏湖铁路虹七特大桥采用(42+60+45) m连续钢-混结合梁[7]。国内部分在役或在建的铁路钢-混结合梁桥见表1。

表1 国内部分在役或在建的铁路钢-混结合梁桥

对于沿城市道路敷设或跨越城市干道/河流/宽深峡谷的铁路桥梁,采用连续钢-混结合梁可满足环保、景观、结构轻量化、桥下净空和快速绿色建造等需求。本文将针对3种常用跨度(主跨56、64、80 m)高速铁路无砟轨道连续钢-混结合梁开展设计方案研究。

1 主要技术标准及建筑材料

1.1 主要技术标准

(1)设计速度:350 km/h。

(2)设计活载:ZK活载。

(3)二期恒载:140 kN/m。

(4)轨道类型:无砟轨道。

(5)线路情况:双线,线间距5.0 m;直、曲线,最小曲线半径4000 m。

1.2 主要建筑材料

(1)混凝土:桥面板采用C55混凝土,湿接缝采用C55补偿收缩纤维混凝土。

(2)钢材:钢主梁主体结构采用Q370q,桁架式横隔板钢管材质为Q345;钢筋采用HRB400;圆柱头焊钉的材质为ML15或ML15Al。

2 总体方案研究

2.1 桥跨布置

根据国内外三十余座铁路连续钢-混结合梁桥调研统计数据[4-11],连续钢板及钢箱结合梁的边跨与主跨的跨径比分布在0.6~1.0,大多位于0.7~0.85。

针对主跨56、64、80 m的三跨连续钢-混结合梁,综合考虑结构受力、工程经济性、支座升降法实施的可行性及有效性等因素[4,7],边跨与中跨之比在0.7~0.8按照8 m进制确定如下。

(1)(40+56+40) m,边跨与中跨之比为0.714;梁部全长137.1 m,梁端悬出长度0.55 m。

(2)(48+64+48) m,边跨与中跨之比为0.75;梁部全长161.1 m,梁端悬出长度0.55 m。

(3)(56+80+56) m,边跨与中跨之比为0.7;梁部全长193.1 m,梁端悬出长度0.55 m。

2.2 截面形式

铁路连续钢-混结合梁桥的常用钢梁截面形式[4-11]为双工形钢板梁、双箱单室槽形钢梁、单箱单室槽形钢梁。

综合类似工程实践[4-11]、结构受力、高速铁路行车条件和经济性等因素,主跨56、64、80 m连续钢-混结合梁的截面形式选择如下。

(1)主跨56 m:双工形钢板结合梁、双箱单室箱形结合梁、单箱单室箱形结合梁。

(2)主跨64 m:双箱单室箱形结合梁、单箱单室箱形结合梁。

(3)主跨80 m:双箱单室箱形结合梁、单箱单室箱形结合梁。

2.3 支点负弯矩区受力性能提高措施

连续钢-混结合梁中支点区段承受显著负弯矩作用,上部的混凝土桥面板受拉、下部的钢梁受压均较为突出,需重点解决钢梁的受压突出(稳定)问题以及混凝土桥面板的开裂问题,保证结构的经济性、长期耐久性和承载力[1-2,7,12]。

提高支点负弯矩受力性能的技术措施有十余种[1-5,7,13-17],如配置纵向预应力、支点升降法、预加荷载法、混凝土桥面板合理施工顺序选择、支点处设置后浇加宽湿接缝、高抗裂高韧性纤维混凝土、钢梁-混凝土延迟结合、负弯矩区上翼缘钢板满布、高配筋率、双层组合结构技术(钢梁下翼缘与混凝土结合)、抗拔不抗剪连接技术等。

针对铁路桥梁活载大、动力性能要求高[18]、桥面板耐久性要求高等特点,本文的连续钢-混结合梁负弯矩区设计采取“主力下不允许出现拉应力,主加附作用下允许出现拉应力但控制裂缝宽度在0.15 mm以内”的原则[1,7,19],采用以下提高支点负弯矩受力性能的技术措施:

(1)保障措施:①支点升降法;②调整混凝土桥面板拼装顺序(桥面板自梁端及跨中往中墩方向逐步与钢梁结合);③少量张拉预应力钢束。

(2)富余措施:①中支点双层组合结构技术;②中墩设置后浇加宽的抗裂纤维混凝土湿接缝。

2.4 指导性施工方案

(1)总体施工方案:钢梁与桥面板分开制造、桥位结合。

(2)钢梁施工方案:不具备水上运输条件时,厂内制造钢梁节段(长度不宜超过18 m[4]),汽车运输至桥位,分节段吊装组拼或顶推就位;若位于具备水上运输吊装条件的水域,钢梁在厂内分节段制造并组拼成大节段,水上运输至桥位,通过浮吊吊装并在桥墩或墩旁托架上组拼成整体。

(3)混凝土桥面板施工方案:桥面板在工厂预制,桥位吊装预制桥面板并浇筑湿接缝混凝土。

3 结构设计

3.1 结构构造

图1~图3分别为双工形钢板结合梁、双箱单室箱形结合梁、单箱单室箱形结合梁的截面构造,表2为主跨56、64、80 m连续钢-混结合梁采用不同截面形式时的主要结构参数。

图1 双工形钢板结合梁横截面(单位:cm)

图2 双箱单室钢-混结合梁横截面(单位:cm)

图3 单箱单室钢-混结合梁横截面(单位:cm)

表2 56、64、80 m连续钢-混结合梁的主要结构参数

3.1.1 双工形钢板结合梁

(1)钢梁

双工形梁的中心间距6 m,工形钢梁由顶板、下翼缘、纵腹板组成。

横隔板标准间距为4 000 mm,上翼缘均与混凝土桥面板结合。跨间横隔板采用框架式构造,支点处采用实腹式横隔板。

顶板包括腹板上翼缘和与混凝土桥面板结合的横隔板上翼缘。纵腹板上翼缘标准宽1 200 mm,根据受力需要在顺桥向采用不同板厚。下翼缘宽1 200 mm。纵腹板在受压区设置纵向加劲肋,同时在横隔板之间居中设置竖向加劲肋。

(2)混凝土桥面板

桥面板宽12.6 m,两侧悬臂长度2.7 m。纵腹板之间的桥面板采用38 cm等厚,往悬臂板端部渐变为20 cm。

混凝土桥面板采用分块工厂预制,预制板纵桥向长3.4 m,预制板之间的湿接缝宽60 cm。梁端、中支点处设宽1.5 m的现浇段。桥面板横向整块预制,两侧悬臂板通过系梁与中间板连接。

(3)下平面纵向联结系

两片工形梁下翼缘之间设置15 cm厚的预制混凝土板,相邻预制板间纵向不连接(按2 m的基本间距设横向断缝),仅起到横向联系的作用。

(4)连接件

混凝土桥面板与钢梁之间通过栓钉连接,采用φ22×250 mm圆柱头焊钉,基本间距125 mm。

3.1.2 双箱单室箱形结合梁

(1)钢梁

钢梁采用双箱单室槽形梁,双箱的中心间距为5 m。每个箱梁由顶板、底板、两道腹板围封成上开口箱梁断面。

双箱之间及箱梁内设置横隔板,基本间距4.0 m;端横隔板和支点横隔板采用框架式构造,与混凝土桥面板结合;跨间横隔板采用U形横隔板(无上翼缘),不与混凝土桥面板结合。

箱梁腹板内侧间距为2400 mm,腹板在受压区设置纵向加劲肋,同时在横隔板之间居中设置竖向加劲肋。腹板上翼缘宽600 mm。每个箱梁的底板下缘设置两道纵向加劲肋。

为改善中支点负弯矩区的受力,中墩8 m(每侧4 m)范围的箱梁内底板顶面结合混凝土,混凝土厚50 cm,通过栓钉和开孔连接件(纵向加劲肋开孔并穿横向钢筋)与主梁底板实现双结合。

(2)混凝土桥面板

桥面板宽12.6 m,两侧悬臂长度2.3 m。纵腹板之间的桥面板采用28 cm等厚,板厚往悬臂板端部渐变为20 cm。

混凝土桥面板的预制分块及湿接缝设置方式同双工形钢板结合梁。

3.1.3 单箱单室箱形结合梁

(1)钢梁

钢梁采用单箱单室槽形截面,由底板、上翼缘顶板、腹板围封成上开口箱形断面。

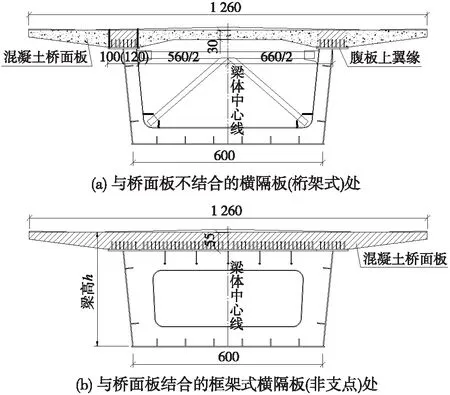

不与混凝土桥面板结合的横隔板采用桁架式构造,与桥面板结合的横隔板采用框架式构造,支座横隔板采用实腹式结构。横隔板基本间距为4.0 m,桁架式横隔板与框架式横隔板交错布置。

纵腹板采用倾斜设置,两道腹板的底部间距6.0 m,顶部间距6.6 m,在受压区设置纵向加劲肋,同时在横隔板之间居中设置竖向加劲肋。

顶板包括与混凝土桥面板结合的横隔板上翼缘和腹板上翼缘。腹板上翼缘标准宽1 000 mm(主跨为64,80 m时,为1 200 mm)。

底板设置纵向加劲肋,加劲肋基本间距900 mm。同双箱单室箱形结合梁,中墩8 m(每侧4 m)范围的底板顶面也结合厚50 cm的混凝土。

(2)混凝土桥面板

桥面板宽12.6 m,两侧悬臂长度2.1 m。桥面板采用变厚度板,中间标准厚度30 cm,悬臂板端部厚20 cm,与钢梁上翼缘结合处加厚至55 cm。

混凝土桥面板的预制分块及湿接缝设置方式同双工形钢板结合梁。

3.2 主要技术指标及计算结果

(1)刚度指标

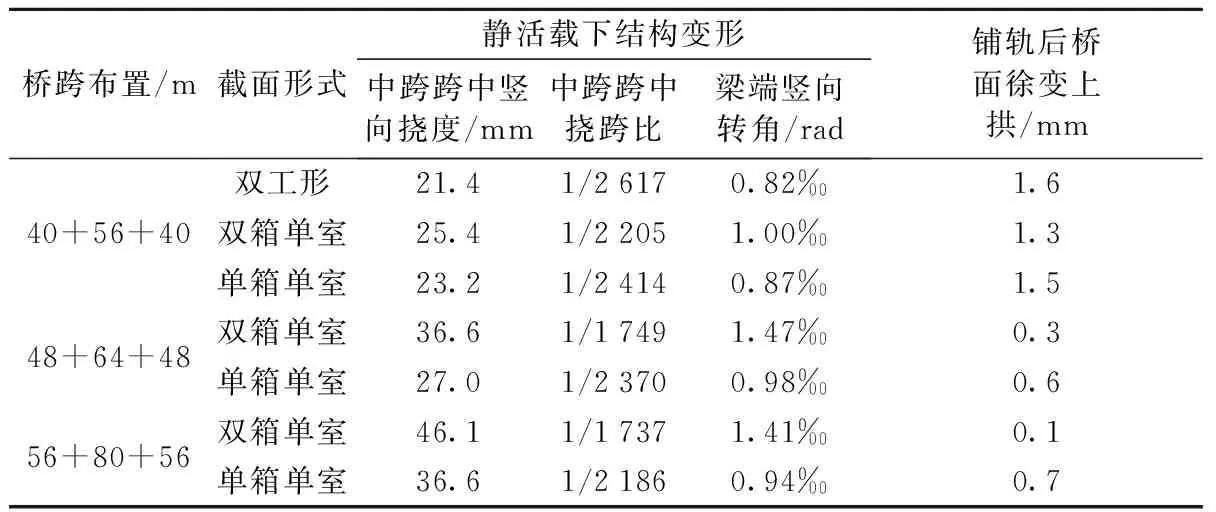

表3为主跨56,64,80 m连续钢-混结合梁采用不同截面形式的主要竖向刚度指标。

表3 主要竖向刚度指标

从表3可见:竖向刚度方面,双工形截面方案最优,单箱单室截面方案与前者差异不大,双箱单室截面方案的主跨达到64 m及以上时,竖向挠跨比及梁端转角趋于控制设计[20];56~80 m连续钢-混结合梁的工后徐变均小于2 mm。

(2)应力指标

表4为各个方案的钢梁和混凝土桥面板的正应力极值结果。可见,连续钢-混结合梁以强度(截面应力)控制设计,可充分发挥钢材的承载力。

表4 梁部主要应力极值 MPa

(3)车桥动力性能分析

建立全桥动力分析模型,分析主跨56、64、80 m连续钢-混结合梁在CRH3动车组以不同速度走行下的车桥耦合动力响应。结果表明:

①动车组以速度200~420 km/h通过桥梁时,桥梁竖向、横向振动加速度均小于规范[12,20]规定的限值;动车与拖车的脱轨系数、轮重减载率、轮轨横向力等安全性指标均在限值以内,高速列车行车安全性有保证。

②CRH3动车组以速度200~350 km/h通过桥梁时,车辆竖向舒适性均为“优”,横向舒适性均达到“良”或“优”;以速度400~420 km/h通过桥梁时,车辆竖向舒适性均达到“良”及以上,横向舒适性均为“合格”及以上。

4 方案综合分析

表5和图4为不同连续钢-混结合梁方案的综合对比。

图4 不同截面形式的钢梁用钢量指标对比

表5 不同跨度及截面形式的连续钢-混结合梁的比较

可见:主跨为56 m时,双箱单室截面的钢梁用钢量最省,双工形截面最高,当跨度达到64 m及以上时,单箱单室截面的用钢量最小且用钢量节省显著;公路运输条件方面,双工形和双箱单室钢梁可分为两个主梁(纵梁)加工、运输和架设,不存在超宽或净空限制[4]等问题,单箱单室钢梁一般采用整箱加工、运输和架设,钢梁截面最大外围尺寸超过3 m×7.5 m,公路运输存在超宽或净空超限问题;相比同跨度预应力混凝土连续梁,主跨56、64、80 m连续钢-混结合梁的支点梁高可分别降低0.735、1.835、1.635 m。

5 结论

(1)钢-混结合梁可满足环保景观、结构轻量化、桥下净空和快速绿色建造等需求,对56~80 m常用跨度高速铁路连续梁具有良好适用性。

(2)连续钢-混结合梁以强度(截面应力)控制设计,双箱单室截面方案跨度达到64 m时,竖向刚度指标亦趋于控制设计,可充分发挥钢材的承载力。

(3)经静力计算和车桥耦合动力分析验证,提出的56、64、80 m跨连续钢-混结合梁设计方案可满足350 km/h高速铁路的技术要求。

(4)截面形式选择方面,56~80 m跨高速铁路连续钢-混结合梁建议采用整体性、稳定性和抗扭刚度更优的箱形截面;若具备水上运输等整箱运输及吊装的条件,推荐采用单箱单室截面,以获得良好的外形美观性和桥下通视条件,同时用钢量更低、经济性更优;若公路运输或现场吊装条件受限时,推荐采用双箱单室截面。