超大吨位转体桥梁关键技术研究

简方梁,徐升桥,高静青,焦亚萌,宋元印,鲍 薇

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

随着交通建设事业向纵深发展,桥梁建设面临的建桥环境日益复杂,上跨既有公路、铁路、山区峡谷桥梁不断增多,如何尽可能减少对桥下既有线干扰,保证既有线的运营安全以及如何有效利用山区地形,安全经济的进行桥梁建设等问题给桥梁设计及施工技术提出巨大挑战。

桥梁转体法施工别具优势,转体桥梁在沿线建造完成后,通过水平或者竖向转体就位,平转法转体施工时间短,施工干扰小,转体安全性也在不断提高,具有较高研究价值[1-3]。

转体桥施工灵感来源于开启桥,国外转体工艺始于20世纪40年代,经历了竖转法到平转法的发展历程。国外比较有代表性的转体桥梁为比利时本·艾英桥,环道支承体系转体斜拉桥,主跨跨径为l68m,转体质量达19500t,建成于1991年,吨位居当时世界第一。我国转体法施工起步比国外晚,但平转法施工基本与国外同步,在1977完成了第一座转体施工试验桥(四川遂宁建设桥),转体质量达1200t[4]。从开始跨越山涧的千吨级桥梁转体发展到现在跨越铁路和公路的万吨级桥梁转体,转体施工的桥梁数量逐年增加,吨位越来越大,转体桥梁正在从拱桥、刚构桥向大跨度斜拉桥发展[5-7]。尤其对于国内公跨铁桥梁施工,为了确保铁路运营安全,降低桥梁施工对铁路运营的影响,国内公跨铁桥梁推荐采用转体法施工[8-11]。

转体桥梁转体长度逐年增加,转体吨位也逐渐增大,当转体吨位继续增大时,转铰的加工成型、运输安装面临着诸多困难,同时,大吨位转体桥梁的称重也将面临着技术难题。本文结合保定乐凯大街保定南站主桥,针对关键技术问题进行攻关,研发了装配式大吨位球面平铰,解决了5万吨级转铰的制造、运输的技术难题,大幅提升了转体桥梁的跨越能力;提出的大吨位球面平铰转体桥多点协同称重技术,解决大吨位转体桥的称重难题[1-3]。这些技术可在3~10万吨级转体桥梁中推广应用。

2 装配式超大吨位球面平铰研发

2.1 设计构思

转铰从结构形式上分为球铰、平铰、转体支座、带中轴的平面环道等,应用比较广泛的是单铰中心支撑为主的转体结构;从材料上可分为混凝土铰[12-13]和钢铰、钢管混凝土铰[14]以及新型RPC铰等[15],目前大吨位铰以钢制铰为主。本次研发结合超大吨位转铰的使用要求,着重分析钢制球铰和平铰两种型式。两种铰结构型式具有类似性,一般均包括上铰、下铰、摩擦副、定位销轴及下转铰支撑骨架等[16],两种铰的分析对比见表1。

表1 超大吨位球铰与平铰对比

在充分考虑平铰、球铰各自特点的基础上,针对超大型转铰总体设计,创新提出了装配式超大吨位球面平铰技术,其构造如图1所示。球面平铰主要包括:上平铰、下平铰、滑块、销轴、剪力钉及支撑骨架等部件,具有以下特点。

图1 球面平铰基本构造

(1)上下铰配合后的整体外形与平铰结构类似。由上下两块厚钢板机加工而成,加工简便,转铰质量有保证,钢材用量小,环境友好。

(2)上下铰接触面加工成大半径球面,使得整个铰结构兼具平铰和球铰优点。由于球面半径比较大,转动过程稳定性相比普通球铰更好。转体过程中,接触面为球面,自身也具有偏心调节能力,在偏心荷载作用下,转铰受力依然比较均匀,与撑脚配合较好;转体后具有姿态调整能力,仅千斤顶顶力相对较大。

(3)分块可拆装设计,可根据需要对平铰进行拆分和重装,解决大吨位转铰运输和安装难题。分块多少可综合考虑工厂加工能力、运输能力、运输路线的限制要求等综合确定。

2.2 主要参数及计算分析

(1)主要设计参数

依托工程乐凯大街保定南站主桥主塔转体段需采用5万吨球面平铰,子塔需采用4万吨球面平铰。为其设计的转铰半径分别为3.24 m和2.94 m,球面半径分别为33 m和28 m。相对于铸造成型的大吨位球铰,不仅转铰结构的质量更有保障,且可节省钢材约40%。

(2)装配式球面平铰分析结果

采用三维有限元分析软件对转铰在轴压和偏载作用下的受力进行了分析[17]。有限元模型见图2,下部混凝土下表面完全约束,荷载作用于上转盘顶面。上下平铰肋板采用壳单元模拟,上下平铰与混凝土接触面固结,滑片与上平铰为摩擦接触。

图2 装配式球面平铰有限元分析模型

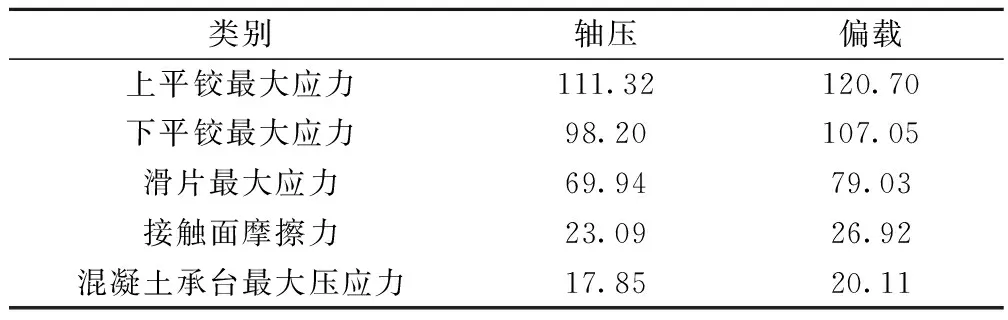

主要应力结果见表2,从表2可见,正载和偏载工况下,球面平铰的主要部件均小于所选用的材料容许应力,设计转铰满足受力要求。典型的应力云图如图3所示。

表2 5×104 t球面平铰主要部件应力 MPa

图3 上平铰偏载最小主应力

球面平铰的上下平铰采用分块设计,通过有限元计算分析了在正载和偏载作用平铰接缝处的变形。考虑到下平铰底部的混凝土浇筑的不利影响,模型中将该区域混凝土弹性模量进行折减。

结果显示:无偏心工况下平铰接缝的开口宽度关于圆心对称,最大开口宽度为0.039 mm;有偏心工况下,水平接缝在偏心弯矩作用下受压侧开口宽度略大于受拉侧,最大开口宽度为0.054 mm,偏载工况下接缝开口宽度曲线见图4。两种工况下水平裂缝均小于0.1 mm,满足设计要求。

图4 下平铰接缝开口宽度曲线(偏载工况)

2.3 试验验证

通过设计及理论分析,还需对球铰关键部件进行试验验证,以确保设计转铰的可行性。着重对滑片选材、镶嵌方式、以及分块对转动摩擦力影响等进行了试验研究。

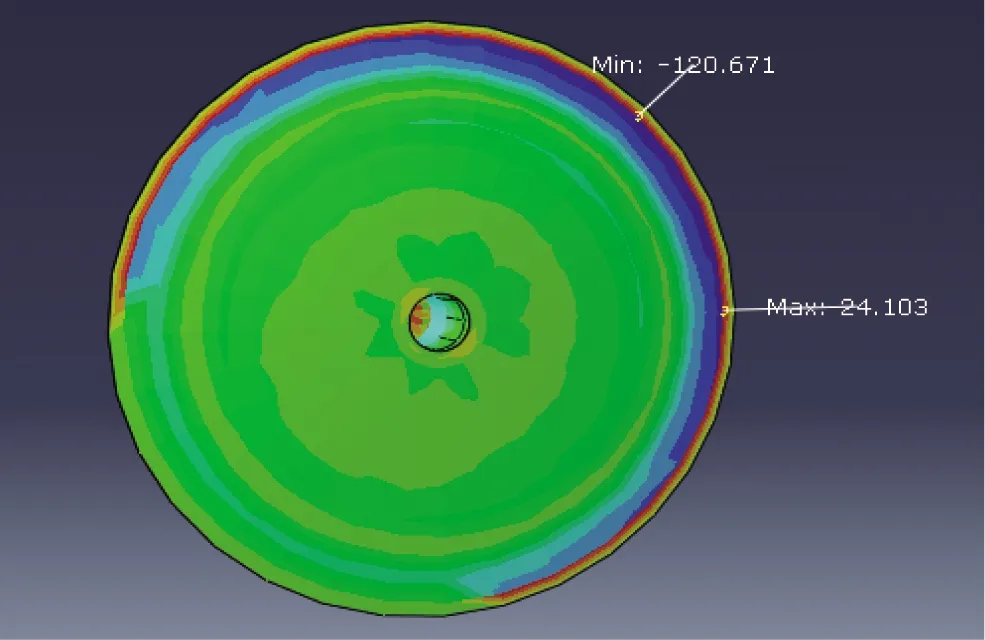

(1)滑片选材

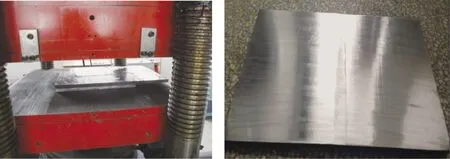

选择MGB滑片(10个,φ100 mm×7 mm)、改性四氟滑片(10个,φ100 mm×7 mm)分别在有润滑脂(硅脂)及无硅脂的条件下,并控制试验样件的压力,对两种滑片进行试验。试验图片如图5所示。

图5 滑片选材加载试验

主要试验结果见表3,结论如下。

表3 摩擦系数及变形结果

①在相同压力的作用下,改性四氟滑片的静摩擦系数与动摩擦系数均小于MGB滑片。

②改性四氟滑片不同压力下,动摩擦系数无明显改变;MGB滑片动摩擦系数随着水平滑动高频率大幅度波动,极不稳定。

③相同压力下,MGB滑片产生的竖向与径向塑性变形小于改性四氟滑片

因此,在优先考虑摩擦系数的前提下,滑片材质选择改性四氟滑片。

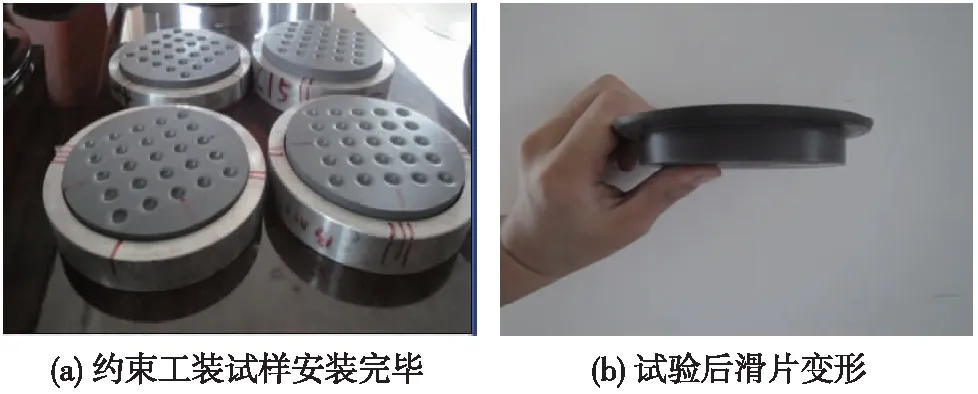

(2)滑片镶嵌方式研究

控制试验样件的压力,对改性四氟滑片进行试验;同种材质相同厚度相同约束的样件各2件。滑片直径100 mm,厚度分别按13、18、23 mm 3种厚度2种约束情况,保压时间为48 h后进行测试,记录滑片在试验过程前后的总厚度、外露高度及直径,计算出变形量及对应的百分比,找出最佳约束形式,试验见图6。

图6 滑片镶嵌方式试验

结论如下:同种厚度试件,外露高度越高,约束高度越小,变形越大;相同外露高度,总厚度越大,变形越大;考虑到滑片静压荷载蠕变量及上下平铰转动对变形量的影响,滑片选择18 mm厚镶10露8的约束方式。

(3)分块接缝对滑片摩擦力影响

为更直观了解接缝对滑片的影响,设计了以下试验:在上下板安装改性四氟滑片,中间为带台阶钢板,在给定压力下,通过牵引中间钢板,让四氟滑片通过钢板错台处,测试平移时改性四氟滑片的摩擦系数及经过接缝处时摩擦力的变化,试验见图7。试验结果表明:在接缝处,摩擦力会有一个突变,但很快恢复,并且恢复前后的摩擦力差别不大。说明接缝对滑动摩擦力影响不大。

图7 分块接缝对摩擦力影响试验

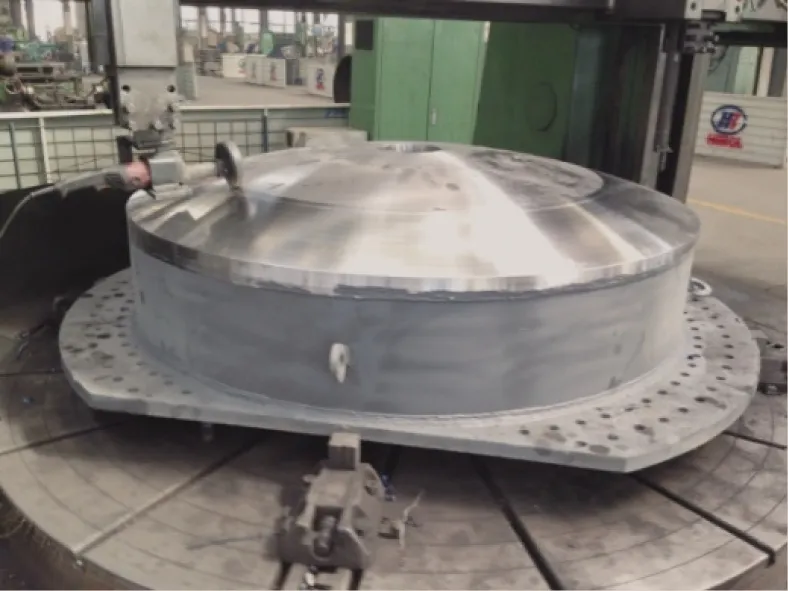

2.4 加工制造

球面平铰上下钢板由两块200 mm厚的定轧钢板经6.6 m数控立车加工而成。经调研,目前国内的机加工能力,完全可以满足球面凸面及凹面成型要求。主要的加工流程如下[3]。

(1)平铰毛坯与环形及放射状加强肋熔透焊接,并去除应力处理。

(2)为保证球面平铰的平面度和球面度,将各分块用螺栓连接,整体数控加工。

(3)上下平铰的球面加工,上平铰加工为凸球面,下平铰加工为凹球面。

(4)下平铰滑块约束坑加工。

(5)工厂拆解和重新组拼,验证拆装性能和精度。

2.5 运输

5万吨级球面平铰直径达到6.48 m,若整体运输,存在省道、国道入口可能无法进入的风险,需提前开具特殊运输证明,运输费用高。

球面平铰采用分块设计后,可分块运输,避免了平铰因尺寸过大在通道入口受限问题,同时简化了运输手续,节省了运输费用,较好地解决了大吨位转铰大件运输的难题。

3 超大吨位转体多点协同称重技术

转体称重是通过试验测试转体段的不平衡力矩Mg与摩阻力矩Mz,进而求得转体段的偏心距及转铰静摩擦系数。测试原理为:转盘两侧千斤顶的顶升和落顶,利用百分表记录各级顶力下的顶升或下落位移,绘出顶力与位移的关系曲线,根据曲线确定出转动启动时的临界顶升力,根据转动体的力学平衡条件进行求解[18]。当转体吨位较大时,在球铰周边布设千斤顶进行称重的传统方式可能出现顶力过大,结构难以承受或者所需千斤顶组数过多,千斤顶难以布置等问题。为此,在保证结构安全前提下,提出了多点协同称重技术。

以不平衡力矩大于摩擦力矩,在一侧多点布置千斤顶为例,说明其原理,如图8所示。不平衡力矩为逆时针方向,布置n个起顶点,分起顶和落顶两种工况,当起顶时,各千斤顶顶力为P1~Pn,力臂分别为L1~Ln,球铰发生微小顺时针转动,球铰摩擦力矩为逆时针,此时力矩平衡方程为

图8 多点同侧顶升和落顶计算图示

(1)

落顶时,各千斤顶顶力为P1′~Pn′,力臂分别为L1~Ln,球铰发生微小逆时针转动,球铰摩擦力矩为顺时针,此时力矩平衡方程为

(2)

联立式(1)和式(2),即可对Mg与Mz求解。对于不平衡力矩小于摩擦力矩,需转铰两侧设置千斤顶,可与此类似求解。

得到Mg与Mz后,即求得转体段偏心距和球铰静摩擦系数。其中转体结构的偏心距e=Mg/N,N为转体重力。根据文献[19]推导,转铰静摩擦系数可表达为

(3)

确定了偏心距和转铰摩擦系数,即可进行精确配重,并确定转体时的启动牵引力[20]。

4 应用实例

前述大吨位转体关键技术在乐凯大街跨保定南站主桥得到了成功应用。

4.1 装配式超大吨位球面平铰的应用

为保定南站主桥母塔和子塔设计了转体吨位分别为5万吨和4万吨级装配式超大吨位球面平铰。其中5万吨级转铰分为2块,4万吨级铰分为3块,验证了分块设计、制造的可行性。球面平铰工厂加工如图9、图10所示。

图9 凸球面立车

图10 加工完成后的上平铰

工厂加工完成后,将其拆解并进行厂内预拼组装,保证其平面度和球面度,根据运输条件进行拆解分块运输,解决了大吨位转铰的运输难题。运至施工现场后,对拼时对接缝处进行打磨抛光,使接缝平顺过渡。

转铰安装过程中,需精确安装下球面平铰,精确对位后进行锁定。为保证下平铰混凝土密实度,分别从混凝土原材料、外加剂、配合比、浇筑控制和浇筑后填充等方面进行研究并采取相应措施,确保混凝土浇筑质量。转铰现场安装如图11所示。

图11 分块下平铰安装

4.2 超大吨位转体多点协同称重技术应用

初步估算,保定南站主桥主塔转体段称重需千斤顶力约65 000 kN,仅在转盘处布置千斤顶难以完成称重,因此采用多点协同称重技术,在转盘和梁端设置千斤顶。

根据结构自身受力状态,在保证称重工况结构安全的前提下,确定梁端起顶力,并根据起顶力配置千斤顶,同时根据总的起顶弯矩确定转盘处的千斤顶布置。采用多点协同称重技术梁端起顶有较大力臂,大大降低了所需起顶力。梁端称重布置如图12所示。

图12 梁端称重布置

通过多点协同称重技术进行称重,确定母塔转体段和子塔转体段的偏心距分别为0.36 m和0.12 m,静摩擦系数分为0.009 7和0.035。

根据称重技术确定的参数,母塔和子塔分别配重1 000 kN和450 kN[21]。

分别考虑转体重力完全由转铰承担和转体重力由转铰和撑脚共同承担两种工况计算启动牵引力,通过试转进行校核,确定最终启动牵引力。

采用上述技术,该桥已于2019年7月30日成功转体,创造了转体长度、转体质量、转铰直径三项新的世界纪录[3],见图13。

图13 保定南站主桥转体就位

5 结论

(1)首创一种超大吨位装配式球面平铰,兼具平铰转体稳定性和球铰姿态可调整的优点,提高转铰加工质量,减轻转铰重力,增强了转铰的灵活性;分块可拆装技术解决了转体桥向超大吨位发展过程中转铰加工及运输困难技术难题。

(2)提出大吨位球面平铰转体桥多点协同称重技术,解决大吨位转体桥的称重难题。

(3)上述技术在保定南站主桥上成功应用,并可在3~10万吨级转体桥梁中推广。