深井厚硬顶板下煤层开采冲击地压发生机理与防治技术

段文超

(山西晋城煤业集团 勘察设计院有限公司, 山西 晋城 048006)

深部煤层开采期间,由于上覆岩层自重较大,煤层所承载的自重应力要远大于浅部煤层开采期间,同时煤层开采布局的不合理性将会进一步导致煤层开采期间煤体内局部区域应力的高度集中,存在较大的冲击危险性。当主采煤层上覆岩层中存在厚硬顶板时,煤层开采致使厚硬悬顶破断而形成的强烈动载扰动将会诱使煤体内局部高应力集中区瞬间失稳而发生冲击显现,造成矿井重大安全事故的发生。针对煤层上覆岩层中厚硬顶板为主要诱因的冲击地压灾害防治,国内外学者提出了远近场动载诱冲理论、厚硬顶板诱冲判别准则、动静载叠加诱冲机理、冲击地压启动理论等理论学说,同时相应提出了一系列的防治措施,例如分时、分区、分级爆破顶板防治技术体系,切顶分层弱化顶板防治技术体系,采掘空间柔性与刚性支护相结合的防治技术体系等[1-4].

本文以某深井厚硬顶板下煤层开采为研究出发点,对震动波CT反演防治技术体系进行论证,为该防治技术体系的后续推广应用奠定基础。

1 工程背景

1.1 地质概况

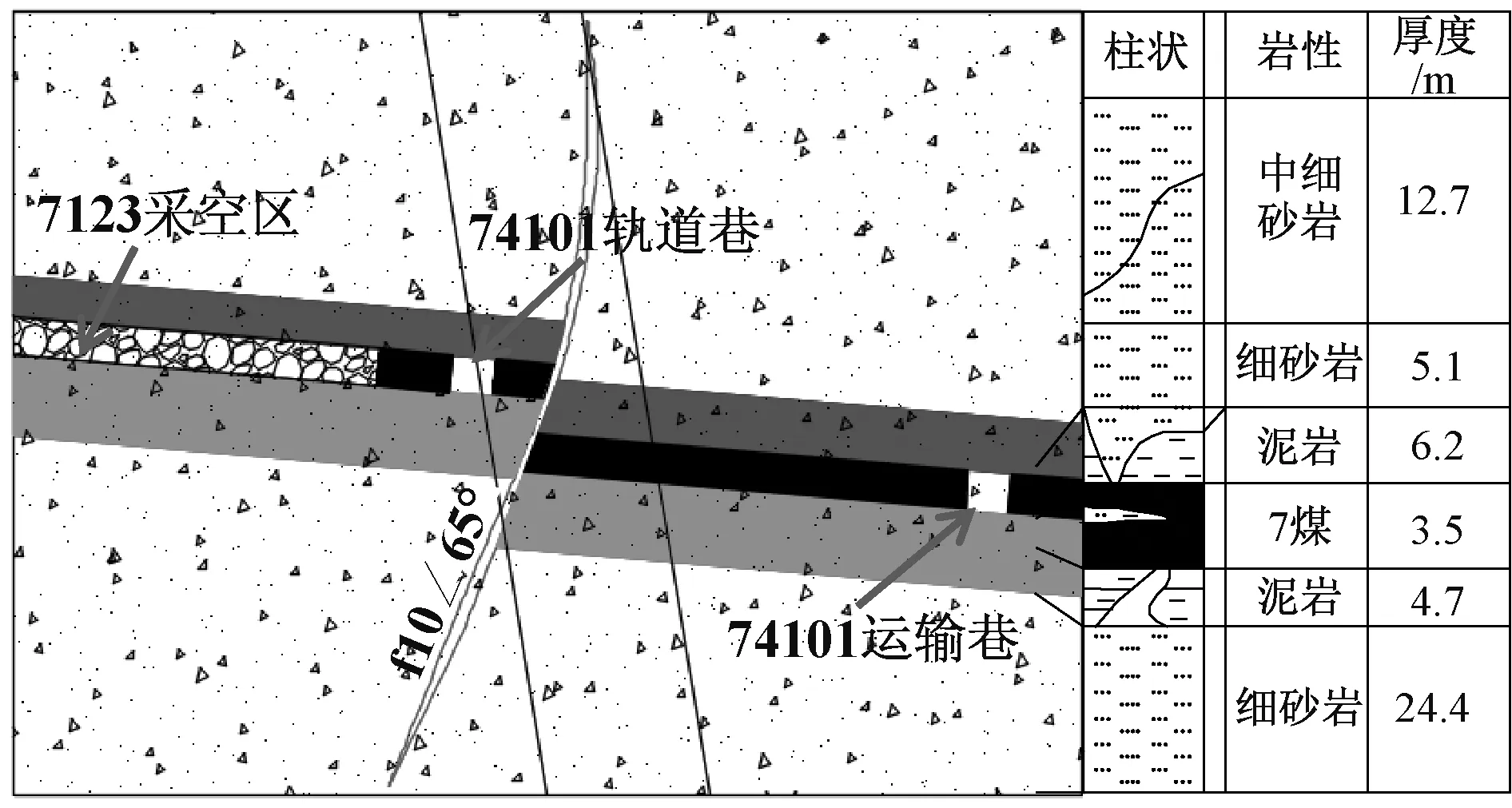

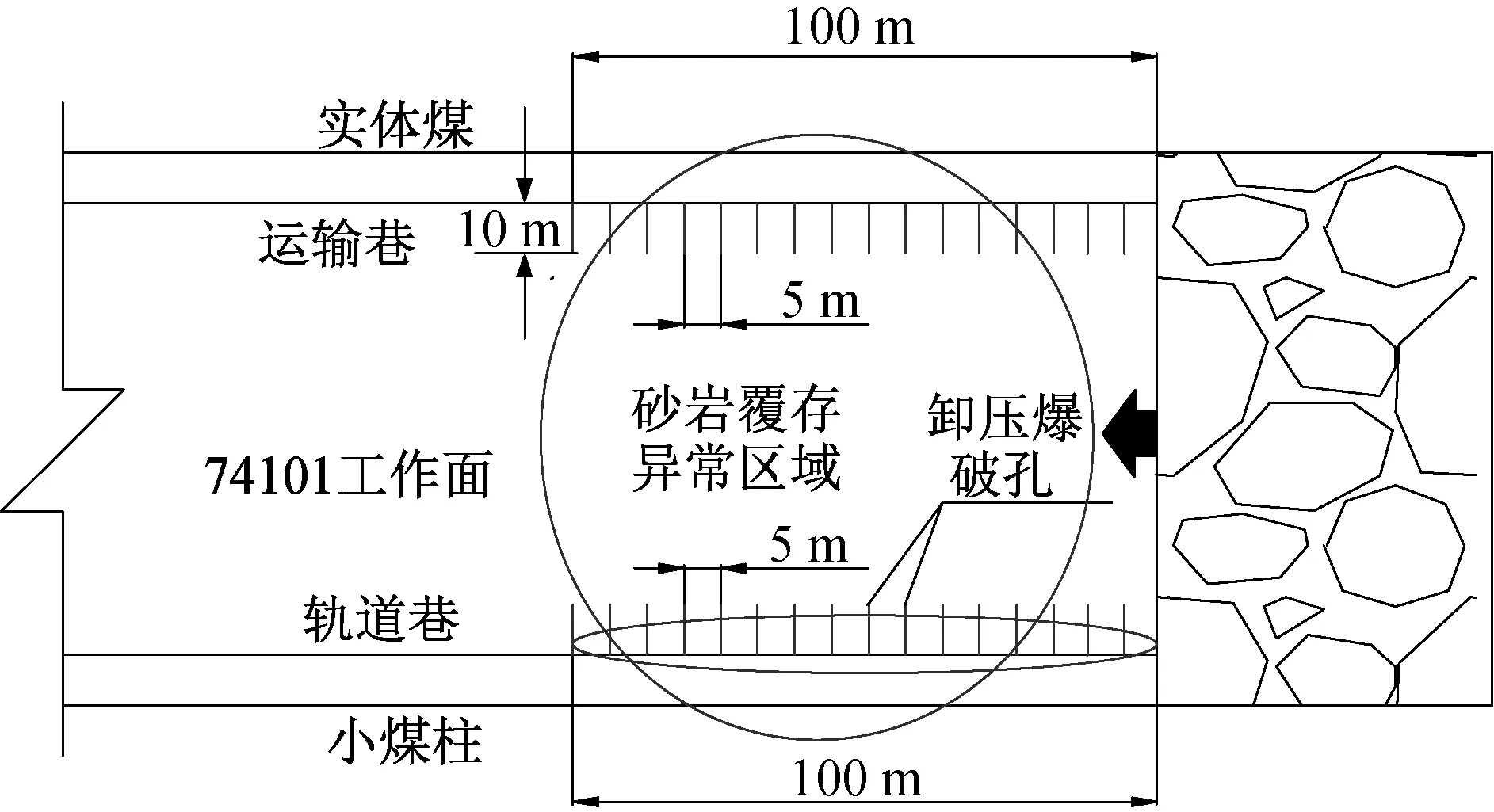

某深井目前所开采的74101工作面位于该矿井的东翼采区内,平均埋深超过千米,属于千米深井开采工作面。74101工作面沿倾向宽约185 m,沿走向长约1 350 m,且在靠近74101工作面开切眼附近存在一逆断层f30,该断层构造的上下盘落差H为0~12.5 m,断层倾角θ为55°. 74101工作面沿走向中间位置处存在一顶板砂岩增厚赋存区,导致该工作面回采推进至该位置将会受到厚硬顶板地质因素的影响。74101工作面平面布置示意图见图1.

图1 工作面平面布置示意图

1.2 矿压显现概况

沿工作面倾向在顶板砂岩增厚赋存区做横向剖面,可知该位置的岩层赋存结构情况,见图2. 由图2可知,此位置存在一小断层f10,该断层构造的上下盘落差H为0~4.5 m,断层倾角θ为65°. 当74101工作面推进至顶板砂岩增厚赋存区影响范围内时,在74101运输巷内发生了一次严重的5.30冲击地压事故,微震监测到的最大能量事件为5.3×104J,造成了巷道内锚索拉断以及围岩严重变形;随后在断层构造影响位置处工作面内发生了一次严重的7.30冲击地压事故,此时微震监测到的最大能量事件为1.1×105J,造成了工作面内局部液压支架严重倒架和压架情况的发生,同时74101轨道巷内也发生了强矿压显现事故,巷道底板局部鼓起高达0.75 m,两帮变形严重,影响工作面安全高效回采。

图2 工作面横向剖面示意图

2 冲击地压发生原因分析

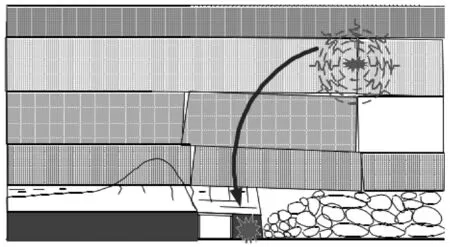

根据图1可知,5.30冲击地压事故、7.30冲击地压事故和强矿压显现位置均位于顶板砂岩增厚赋存区影响范围内,这表明开采所致的厚硬悬顶破断产生的剧烈动载扰动对于冲击地压事故的发生有着重要的影响,同时开采所致小断层构造的活化同样会产生动载扰动,这将进一步加剧动载扰动叠加对于工作面采掘空间的影响。同时由于74101工作面埋藏深度超过千米,且未对工作面采取开采保护层、错层位布置巷道以及留设小煤柱护巷等卸让压措施,使工作面采掘空间周围煤岩体内容易积聚较高的静载荷,这也对冲击地压灾害的发生有决定性的影响。基于动静载叠加诱冲机理,可知74101工作面冲击地压灾害的发生机理,见图3.

图3 动静载叠加诱冲示意图

由图3可知,工作面上方的厚硬顶板破断、断层构造活化滑移所产生的剧烈动载扰动(σd)将会以弹性应力波的形式向采掘空间周围的煤岩体内传播,并最终与积聚于采掘空间周围煤岩体内的高集中静载荷(σs)叠加作用,根据冲击启动能量判据[5]实现对于冲击地压是否发生的判定,其能量判据见式(1):

(1)

式中:

E—采掘空间周围煤岩体的平均弹性模量,MPa;

Ux—动静载叠加作用下采掘空间周围煤岩体内积聚的弹性应变能,kJ;

Umin—采掘空间周围煤岩体失稳破坏所需的最小弹性应变能,kJ.

根据式(1)可知,当采掘空间周围煤岩体内积聚的应变弹性能(Ux)超过其失稳破坏所需的最小弹性应变能(Umin)时,煤岩体将会失稳破坏而发生矿压显现,而矿压显现剧烈程度则由其能量差决定,见式(2):

ΔU=Ux-Umin

(2)

式中:

ΔU—采掘空间周围煤岩体失稳破坏时所携带的残余弹性应变能,kJ.

基于式(2),并结合时间效应,假设采掘空间周围煤岩体失稳破坏时所携带的残余弹性应变能越大,而释放残余弹性应变能的时间愈短,则煤岩体将会瞬间失稳破坏而发生冲击地压事故。

3 冲击地压防治研究

矿震震动波CT反演技术是基于煤岩体在不同受力状态下其内部的震动波传播速度也随之产生变化作为理论依据而研发的一种新型技术[6]. 该技术所采用的Mine Sos Tomo软件主要基于SIRT算法对震动波传播速度模型进行调整,关于矿震震动波CT反演技术其具体反演运算流程见图4.

图4 矿震震动波CT反演流程图

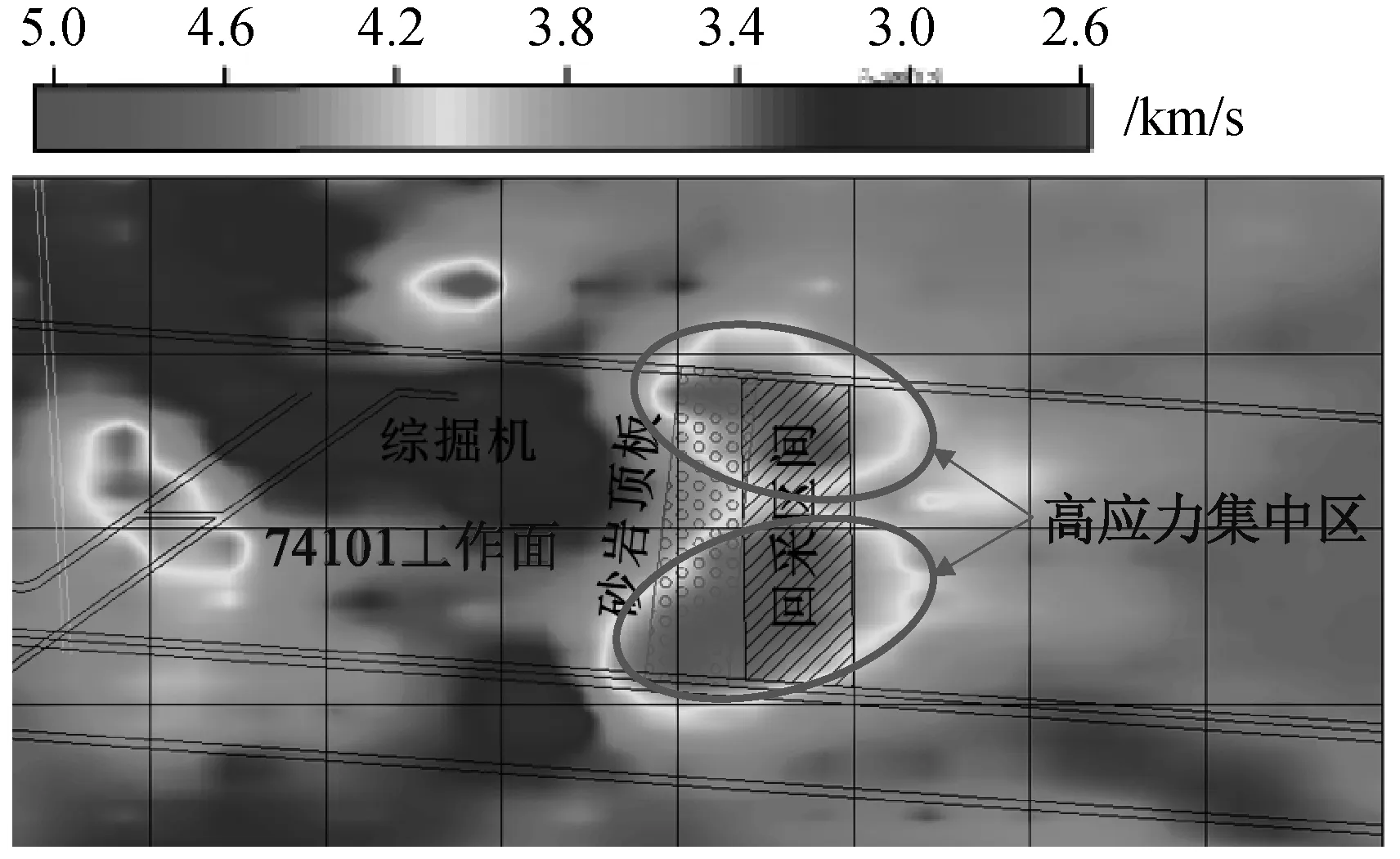

利用Mine Sos Tomo软件对74101工作面上覆厚硬顶板进行矿震震动波CT反演,可以得到震动波在厚硬顶板中传播的波速云图,见图5.

图5 厚硬顶板内震动波波速CT反演云图

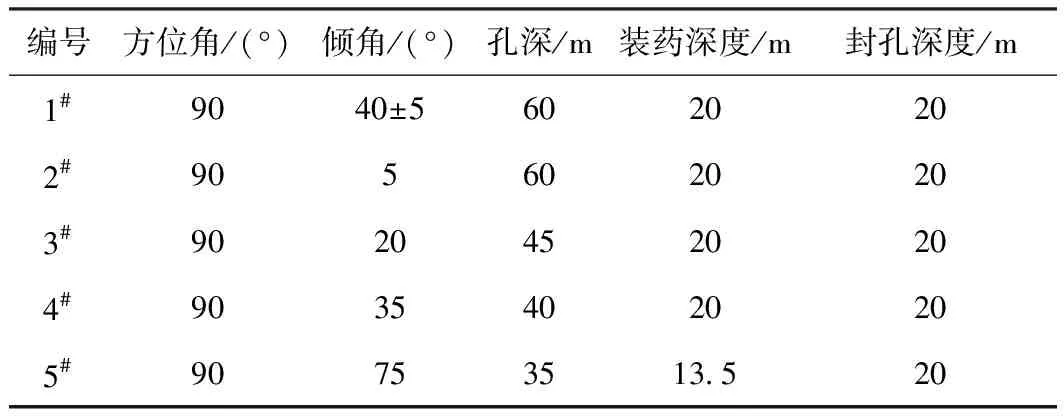

由图5可知,在74101工作面上覆厚硬顶板内存在两个椭圆形的高应力集中区,导致这两个区域应力增高的原因为顶板砂岩局部增厚,此处的高应力也将会导致下方工作面煤体内的应力分布产生不均质性。针对顶板砂岩增厚赋存这一特殊区域,采用切顶爆破孔进行预裂爆破,每排设计5个切顶爆破孔,每两排切顶爆破孔之间的排距为15 m,每排切顶爆破孔的具体布置参数见表1.

表1 切顶爆破孔具体参数情况表

爆破孔的具体布置方式见图6.

图6 切顶爆破孔布置方式剖面图

同时对顶板砂岩增厚赋存区下方煤体进行爆破卸压,煤体内卸压孔的具体参数见表2.

表2 煤体内卸压孔具体参数情况表

煤体内卸压孔的具体布置方式见图7.

图7 体内卸压孔布置平面图

4 现场工业性试验

对74101工作面顶板砂岩增厚赋存区影响范围内的顶板和煤体进行切顶爆破和卸压爆破后,后续回采期间关于74101轨道巷的围岩变形情况见8.

通过对比图8可知,实施措施前后,巷道围岩整体变形量差异较大。实施措施后,巷道基本不存在底鼓情况,同时两帮变形也较小,巷道整体空间结构能够满足生产安全需求。

图8 74101轨道巷实施措施前后实例图

同时,基于该矿微震监测系统实时对74101工作面回采期间的微震事件能量大小进行监测,监测结果见图9.

根据图9可知,对顶板砂岩增厚赋存区影响范围内的顶板和煤体分别采取切顶爆破和卸压爆破措施后,该影响范围内微震事件最大能量普遍处于103~104J级别,只有在实施措施范围外存在大于104J级别的最大能量事件,说明该措施有效改善了动载荷的扰动强度,进而有效防止动静载叠加作用下因能量过大而诱发冲击地压事故。

图9 微震事件能量监测平面图

5 结 论

1) 某千米深井工作面因顶板砂岩增厚赋存区影响而易诱发冲击地压事故,基于动静载叠加诱冲机理对其诱因进行了理论分析,指出剧烈动载扰动和高集中静载荷均为冲击地压发生的关键因素。

2) 矿震震动波CT反演技术被用于精确定位顶板砂岩增厚赋存而引起的应力异常增高区,并通过相应的切顶爆破和卸压爆破措施对该影响区范围内的顶板和煤体进行卸压解危。现场试验结果表明,卸压解危后74101轨道巷整体空间结构能够满足安全生产需求,同时顶板砂岩增厚赋区影响范围内微震事件最大能量普遍处于103~104J级别,说明该措施有效防止了动静载叠加作用下因能量过大而诱发的冲击地压事故。