倾斜煤层沿空留巷巷旁柔模混凝土墙体宽度设计

顾国民

(四川广旺能源发展(集团)有限责任公司, 四川 广元 628000)

随着我国倾斜煤层深部开采强度的增加,沿空留巷技术得到广泛应用。在倾斜煤层中,沿空留巷技术采用巷旁柔模混凝土墙体支护顶板控制围岩稳定的方式不仅可以节省掘巷成本,而且高效回收了传统留巷方式中留设的保护煤柱。合理的柔模混凝土墙体宽度对于维持巷道稳定和材料的高效应用具有重要意义。

文献[1-3]阐明了沿空留巷巷旁支护技术是指上区段工作面回采完成后,通过巷旁支护体加强支护隔离采空区,保留上区段工作面运输巷作为下区段工作面回采时回风巷的一种支护技术,从而节省了一条巷道的掘进时间和成本;魏有贵等[4]通过建立力学模型分析了沿空留巷柔模支护技术的工作原理;陈勇等[5]通过理论计算和数值模型得到了巷旁支护体的作用机制,认为巷旁支护体具有快速增阻的力学特性,可有效保持直接顶的稳定性和承载能力;柏建彪等[6]研究认为,采用机械设备浇筑得到的巷旁支护充填体具有较高的承载强度,克服了以往巷旁支护增阻速度慢、初撑力低等不足;李化敏[7]基于充填体与顶板的相互作用原理建立了数学模型分析,给出了沿空留巷各阶段巷旁支护充填体支护阻力的设计原则。

综上所述,国内许多学者对巷旁柔模支护进行大量的研究并取得了丰硕的研究成果。但是,对于倾斜煤层沿空留巷巷旁柔模混凝土墙体宽度的具体设计方法有待深入研究。因此,以川煤集团某矿3131工作面为工程背景,计算了倾斜煤层沿空留巷巷旁柔模混凝土墙体的宽度,通过数值模拟结果确定柔模混凝土墙体的最优宽度,并进行工程试验。

1 工程背景

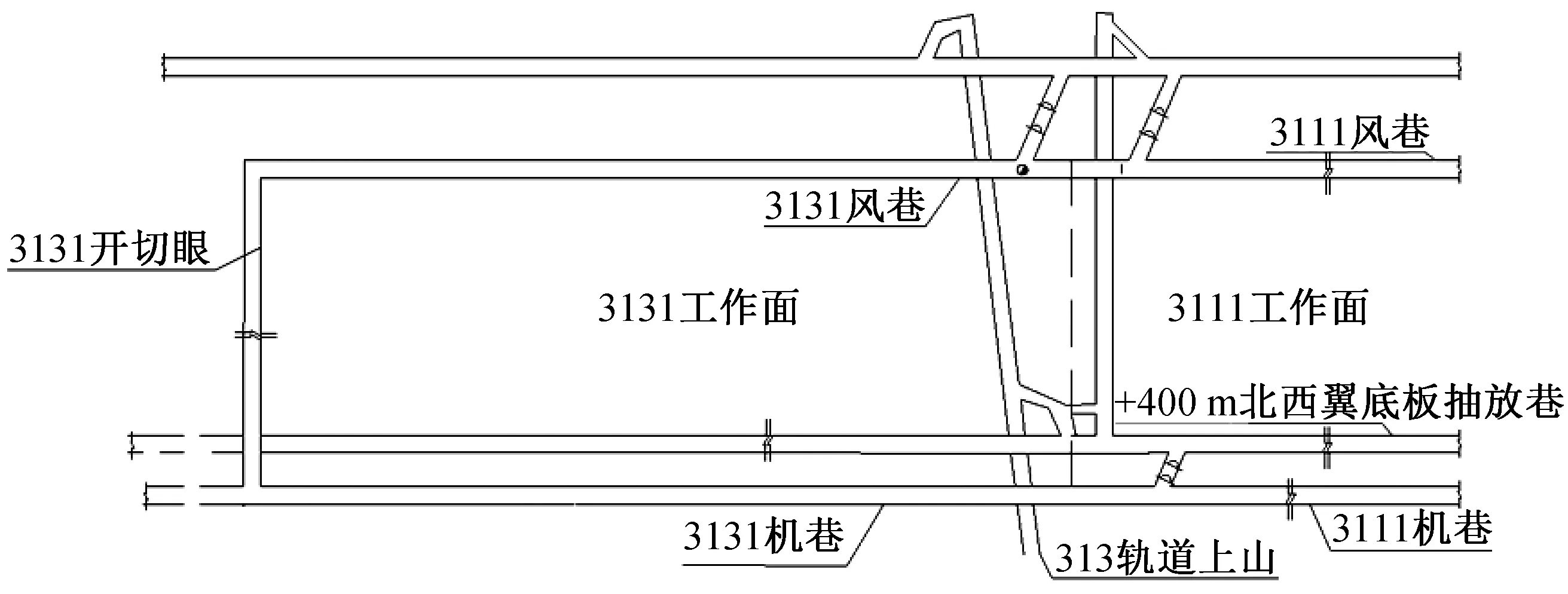

川煤集团某矿煤层埋深400 m左右,3131工作面煤层厚度0.8~2 m,平均1.6 m,煤层倾角28°~32°,伪顶和直接顶为泥岩、砂质泥岩,直接顶平均厚度7.0 m,直接底为泥岩、黏土岩、细砂岩,平均厚度为6.0 m. 回采煤层K1煤层属于Ⅱ类自然发火煤层,平均倾角30°. 工作面采用三班制(两采一准)推进作业,每班进刀3个循环,每循环进度为0.5 m,日推进度为3.0 m. 3131工作面巷道布置平面图见图1.

图1 3131工作面回采巷道布置平面图

2 巷旁柔模混凝土墙体宽度力学模型

在工程分析中,支护体载荷最常用的计算方法为“分离块体法”,该方法认为沿空巷道和支护体上方一定范围内分离岩块的重量构成了支护体载荷。本文亦选择“分离块体法”计算方法分析巷旁柔模混凝土墙体受力情况,见图2.

图2 巷旁充填体受力计算模型图

图2中,q为巷旁支护体载荷,kN/m2;bB为巷旁支护内侧到煤帮的距离(即留巷宽度),取4.5 m;x为巷旁支护墙体厚度,取0.5 m;bC为巷旁支护外侧悬顶距,取0.5 m;h为采高,取2.5 m;H为顶板垮落高度,H=(4~8)∑h,取8.8 m;θ为剪切角,取26°;α为煤层倾角,取30°.

巷旁支护体载荷计算公式如下:

(1)

式中,L为顶板分离岩块的长度,L=bB+x+bC,m;γs为直接顶容重,N/m3,取24.

经计算可得,q=15 817 kN/m2.

柔模墙体宽度计算公式如下:

(2)

式中,ω为混凝土墙体宽度,m;Q1为直接顶垂直作用载荷,kN/m2;k3为设计墙体安全系数,取1.35;k2为动压影响可靠性系数,取1.2;k1为墙体强度的降低系数,通常取0.25;s为混凝土墙体的终凝强度,MPa,取25.

经计算可得,ω=0.592 m.

在保证巷旁柔模混凝土墙支护效果的前提下对其安全系数加以考虑,设计柔模混凝土墙体宽度为0.6 m. 在下文通过数值模拟计算方法分别对0.6 m、0.8 m、1 m柔模体宽度进行分析,得到最优设计宽度。

3 数值模拟

3.1 模型建立

根据1313综采工作面的地质条件,利用FLAC3D5.0数值模拟软件建立数值模型,见图3.

图3 数值计算模型图

图3所示数值模型尺寸长50 m×宽50 m×高50 m. 对模型的四周施加水平方向约束,模型底部施加垂直方向约束,按照实际埋深情况在模型上表面施加10 MPa等效载荷,侧压系数取1.3. 该数值模型采用弹塑性本构模型,破坏准则采用Mohr-Coulomb准则。模型中的岩层物理力学参数见表1.

表1 岩层物理力学参数表

3.2 模拟结果分析

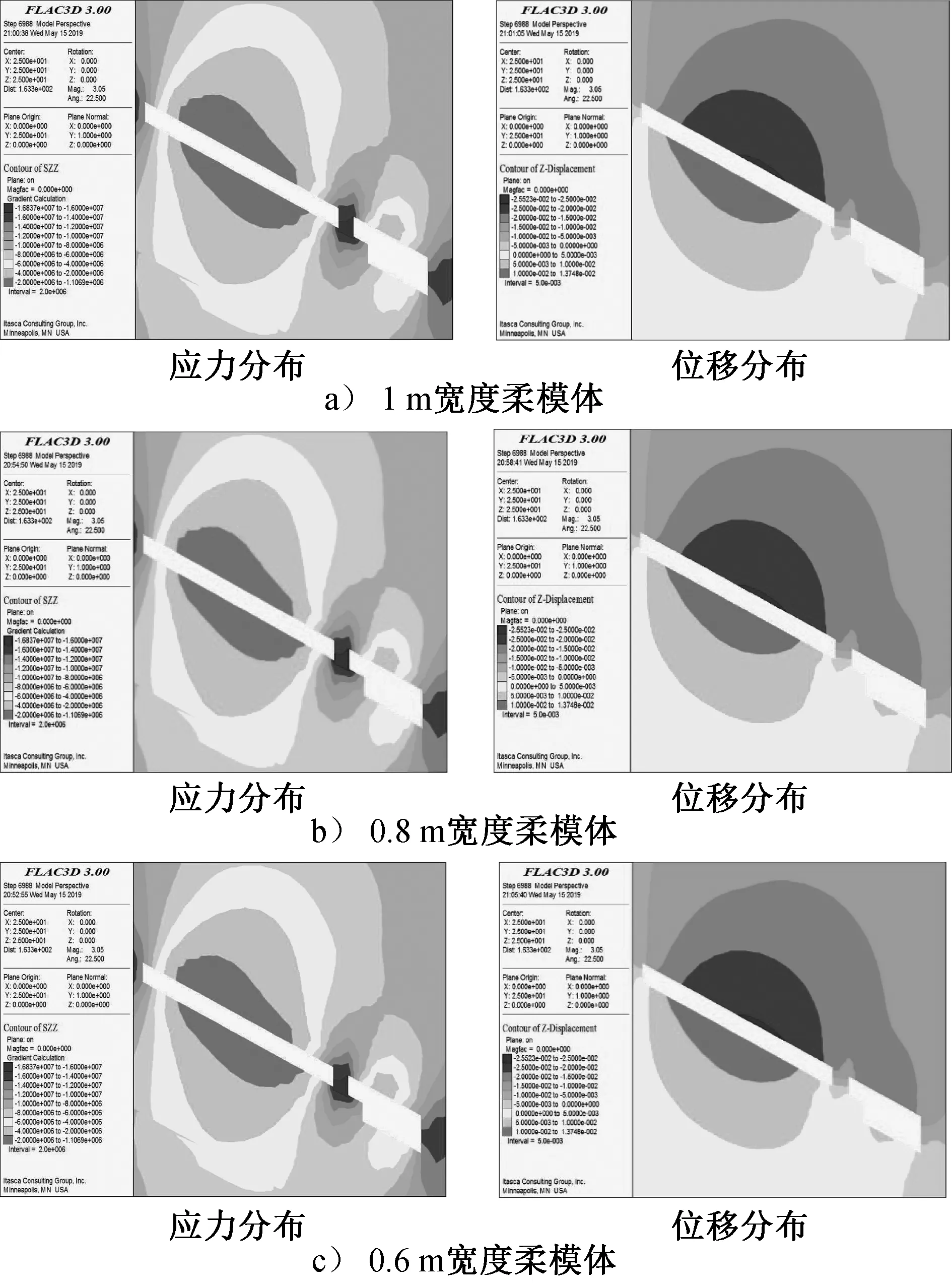

根据数值模拟结果,分析工作面回采前后巷道围岩应力和位移分布特征,揭示巷道围岩矿压显现规律;对比不同宽度柔模体的矿压显现规律,得到最佳柔模体宽度尺寸。

1) 工作面回采前巷道围岩矿压显现规律。

工作面回采前巷道围岩矿压分布规律见图4. 从图4可以看出,工作面回采前,巷道两帮最大应力为13.4 MPa,为原岩应力的1.34倍,最大应力出现在煤壁内2 m处;巷道两帮发生不同程度的变形,高帮变形量大于矮帮变形量,顶板下沉量11.1 cm,底板底鼓量5.3 cm.

图4 工作面回采前巷道围岩矿压分布规律图

2) 不同柔模体宽度支护下矿压显现规律分析。

根据理论计算结果并结合实际条件,分别模拟柔模体宽度为1 m、0.8 m、0.6 m条件下巷道、采空区及柔模体的矿压显现规律,数值模拟结果见图5. 从图5可以看出,随着柔模体宽度的改变,围岩应力分布特征和位移演化规律未发生明显变化。柔模体最大承载应力为16.8 MPa,巷道矮帮应力为12~16 MPa,巷道顶底板应力为4~12 MPa,采空区顶底板应力为1.1~2 MPa;柔模体位移变形量为5~15 cm,巷道顶板下沉量为15~20 cm,巷道底鼓量为5~10 cm,采空区顶板下沉量为20~25 cm,采空区底板底鼓量为10~13 cm.

图5 不同宽度柔模体条件下巷道围岩矿压分布规律图

以上数值模拟结果表明,该矿1313工作面回采后较回采前,巷道围岩矿压显现更剧烈,表现为围岩应力和变形量的增大;在不同宽度柔模体支护条件下,柔模体、采空区、巷道的矿压显现规律未发生明显变化;在保证巷道围岩安全稳定的前提下,根据最优经济效益原则选取柔模体宽度为0.6 m.

4 工程应用

4.1 施工概况及支护方案

在该矿3131机巷进行了巷旁柔模混凝土墙体支护试验,柔模混凝土墙体以石粉水泥浆为基本原材料,尺寸为长3.0 m×宽0.6 m×高2.4 m,墙体边缘距巷道上帮煤壁侧不小于0.8 m,见图6. 具体工艺流程为:地面制备干混料→运输至3131工作面机巷柔模混凝土制备输送机组后方→通过上料机将干混料运输至搅拌机→加水、搅拌均匀→通过混凝土泵和管路将混凝土输送至柔性模板内。为了增强混凝土墙的承载力,在柔模袋上进行植筋,在柔模内预留锚栓孔,浇注混凝土时在墙体内预置锚栓,锚栓用锚杆制成,抑制混凝土的侧向变形。

图6 沿空留巷支护断面图

4.2 现场试验效果

在3131机巷顶板布置A、B两个测站,A测站位于工作面前方20 m处,B测站距离A测站65 m. 采用深基点位移计进行监测,测量顶板离层量,深基点8 m,浅基点3 m. 监测结果见图7.

图7 顶板离层监测曲线图

从图7可以看出,随着工作面的推进,巷道顶板的离层量呈现先增加后趋于稳定的变化趋势。测站A位于工作面前方20 m范围内,巷道顶板离层量呈现增加趋势;位于工作面后方30 m左右位置时,巷道顶板离层量趋于稳定。测站B位于工作面前方60 m范围内,巷道顶板离层量呈现增加趋势;位于工作面后方140 m左右位置时,巷道顶板离层量趋于稳定。

综上所述,处于留巷阶段的顶板离层量趋于稳定,不再发生明显变化,说明巷旁柔模支护墙体宽度设计合理,较好地发挥了支护巷道顶板、维护巷道围岩稳定的作用。

5 结 论

1) 建立了巷旁柔模混凝土墙体宽度的力学分析模型,根据充填体宽度的计算公式,并结合某矿实际地质资料参数得到柔模混凝土墙体宽度为0.6 m.

2) 数值计算模拟结果表明,在合理的柔模充填体宽度条件下,随着充填体宽度的变化,巷道矿压显现未发生明显变化。

3) 工程实践表明,0.6 m宽度的巷旁柔模混凝土墙体能够发挥支撑顶板、维护巷道围岩稳定的作用,为下一个工作面的回采提供安全稳定通道。