斜沟煤矿选煤厂喷幕降尘系统应用实践

刘建国,曹 令

(山西西山晋兴能源有限责任公司 斜沟煤矿选煤厂, 山西 吕梁 035302)

煤尘是指在煤炭开采、运输和加工过程中所产生的粒度小于1 mm的煤炭微细颗粒,是长期困扰煤矿企业安全生产的重大危害源之一。目前,煤炭企业常使用的降尘方法有密闭抽风除尘和喷雾降尘[1],其分别依靠的主要除尘设备为:袋式除尘器、喷雾装置。密封抽风式除尘需要将产尘点密封,除尘效率受湿度影响较大,而且配套密封罩、集尘管等辅助设施较多;喷雾降尘对雾化粒径要求高,除尘效率与雾化粒径、水滴与煤尘相对速度、水压、风压等多方面因素有关,降尘效果和水耗量不易把控。

1 概 况

斜沟煤矿选煤厂入洗能力1 500万t/年,全重介分选工艺:150~50 mm块煤采用重介浅槽分选机分选,50~1.5 mm采用两产品重介旋流器分选,1.5~0.2 mm采用TCS粗煤泥分选机分选。在生产过程中煤炭产品经过筛分、破碎、转载等环节,煤块与溜槽刮板等设备内壁之间、煤块相互间反复碰撞、冲击,不断产生煤尘,而且随着采煤机械化、自动化程度的提高,细粒粉煤在产品中占比更大且更集中。

为了控制煤尘,该选煤厂在主要振动筛、溜槽入口以及刮板口等位置都安装有防尘罩,同时用管道连接除尘器,通过密封抽风除尘方式,确保了厂房室内煤尘得到有效处理,但长距离产品煤皮带走廊的煤尘却没有较好的方法予以处理。

2 皮带走廊煤尘来源及防治措施

2.1 走廊内煤尘来源

在转载过程中,煤炭在各个转排溜槽内碰撞产生扬尘并迅速扩散,大部分被溜槽口的集尘罩和防尘帘阻隔并被吸尘器吸收,小部分通过缝隙口弥散在转载点附近空气中,形成一定范围的区域扬尘,但对整个皮带走廊内煤尘浓度增幅极小。

该厂皮带走廊内煤尘主要来源于回空底皮带震荡扬尘[2]. 以洗混煤皮带703为例,产品煤输送带超300 m,且煤炭产品含水量保持在8%~12%,皮带输送完煤炭产品后,经过毛刷、刮板清扫器等处理后,皮带承载面还沾附许多细粒煤泥,一部分煤泥颗粒在皮带运行过程中振动脱落,另一部分细泥经过长距离回空段与干燥空气接触,在皮带和托辊的振动影响下形成悬浮煤尘弥散在走廊空气中,而且随着产品煤输送的持续运行,走廊内悬浮煤尘不断累积增大。

2.2 治理措施

使用密封包裹或者增设长距离吸尘系统投资成本大,工程量大,而且完全密封除尘不利于后续皮带设备的巡检、维护。

喷雾除尘较好时能达到60%~80%的降尘效果,但针对皮带走廊这类长距离巷道区域除尘,喷雾覆盖范围受限,降尘效果受限,而且走廊内含水量大、湿度大容易加速设备机体、机架等的锈蚀。因此,该厂通过增设冲洗水幕系统清洗底皮带(承载面)沾附的煤泥,减少煤尘粉煤来源,达到降尘目的。

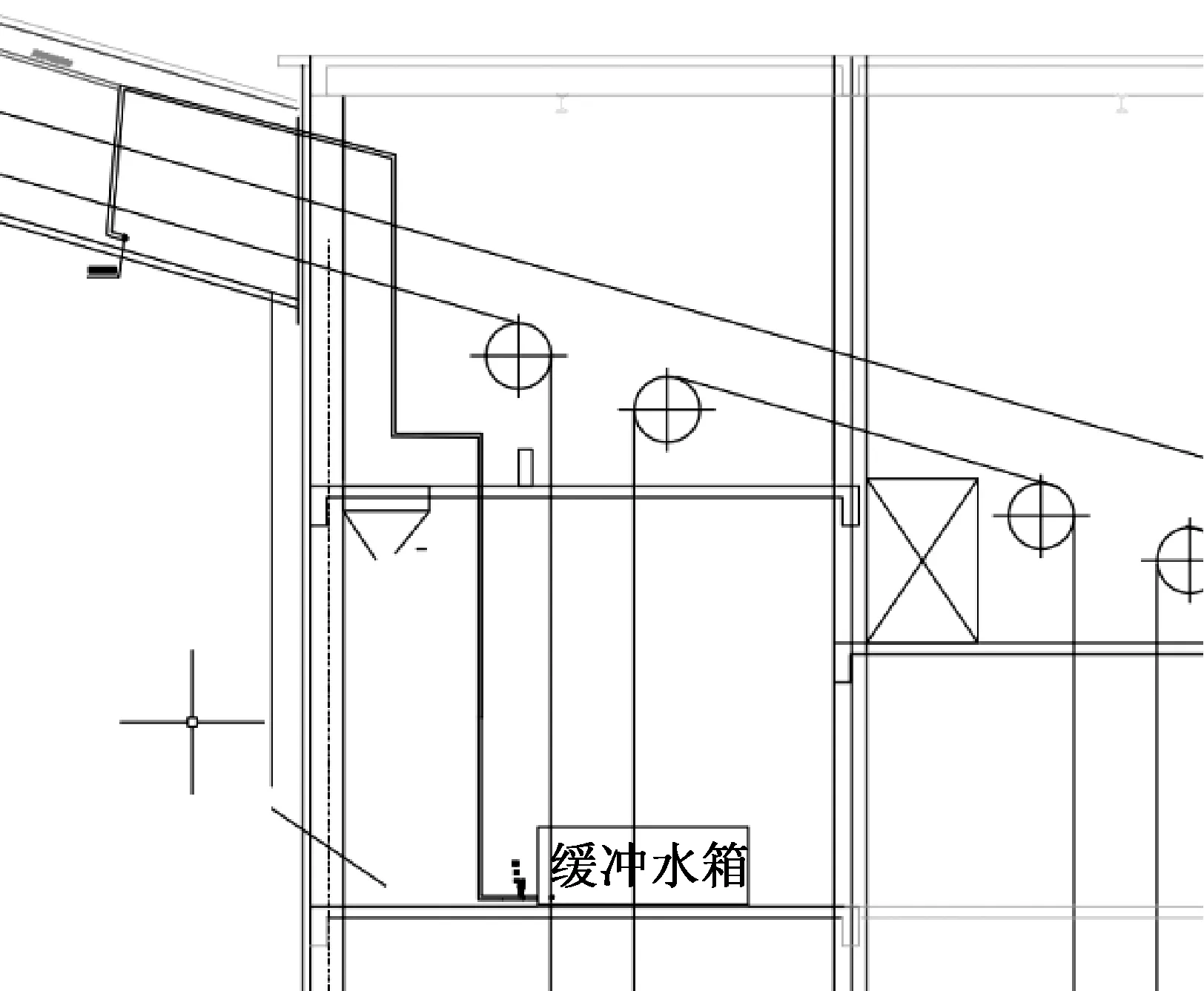

该系统由供水箱、泵、管路、喷嘴、电控阀等组成,为减少施工工作量且便于日常巡检维护,将供水箱设置在皮带中驱楼层,见图1.

图1 喷水系统水箱布置图

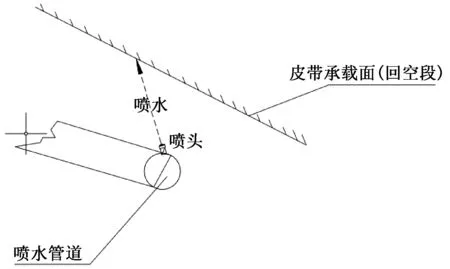

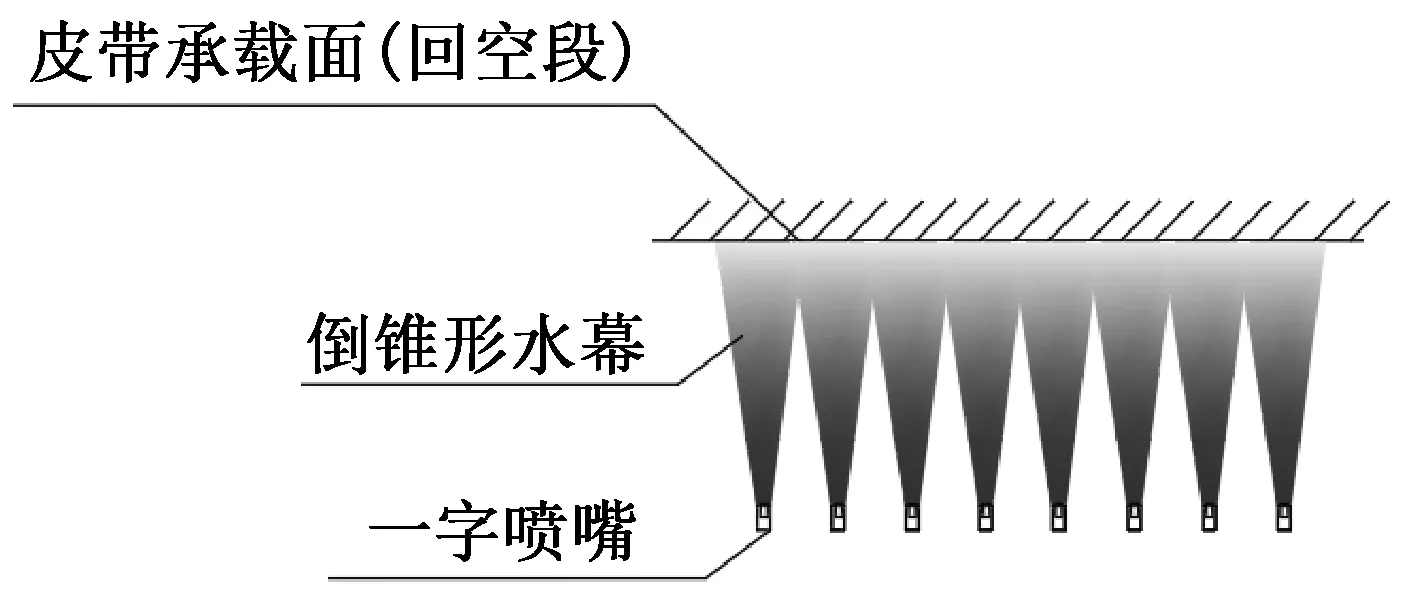

分别在皮带走廊顶部坡段和中段设置两处降尘水幕,即高压水喷嘴形成的水幕,见图2,图3. 其中利用管道泵以及电控阀门实现自动喷水降尘。当皮带启动时,连锁电控阀动作,开启冲洗水幕,皮带停止水幕随之停止。

图2 喷水示意图

图3 喷头现场实物图

2.3 选型及参数设置

为保证喷水有足够的冲击力,有效清除沾附的细泥粉煤。假设水幕射流冲击到底皮带表面时速度不变,由此可得出表面冲击力。

F=ρqν(1-cosβ)

(1)

式中:

ρ—喷水密度,kg/m3;

[2]叶太青:《闽东北片方言语音研究》,福建师范大学博士论文,2007年,第42-69,69-98页。

q—喷水流量,kg/s;

V—喷水射速,m/s;

β—水幕喷射至皮带面的角度,(°).

此外,由于压力型喷嘴、喷水射速与供水压力的开平方成正比[3],计算式为:

(2)

式中:

k—试验系数,取3.4;

p—供水压力,MPa.

随着供水压力的增大,喷水流速增加,皮带表面冲击力增大。经公式推导并且通过反复的现场调节试验,得知:当使用喷水角度为35o~45o时,供水压力为0.7~0 MPa,可实现表面沾附煤泥95%以上的清洁率,其间水耗为0.010~0.015 m3/s.

其选用的立式多级离心泵为主要动力源,参数为:流量范围2~32 m3/h;扬程范围15~195 m;最大工作压力≤2.5 MPa.

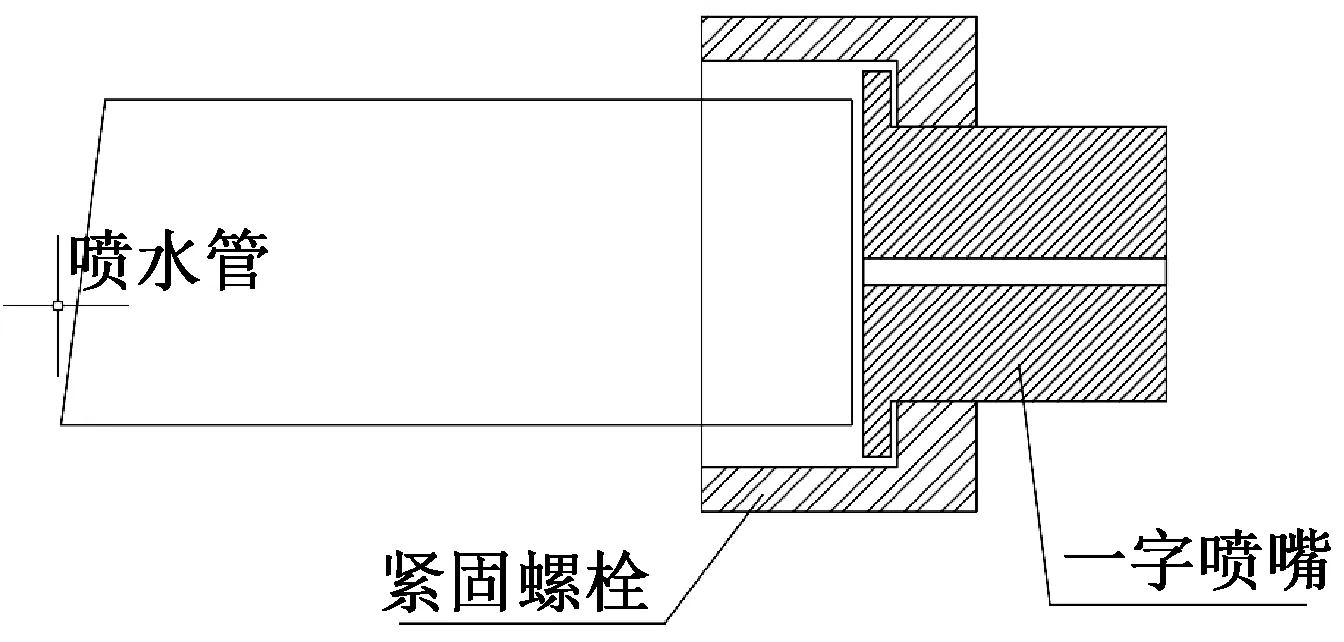

为实现扇形冲洗水幕覆盖整个输送带横截面,且冲洗面平稳、均匀,使用一字型组合喷头,喷嘴可更换;出口尺寸为矩形,长3 mm,宽1 mm,水幕喷头见图4,喷射水幕见图5.

图4 水幕喷头图

图5 喷射水幕图

3 效果及改进

未安装此自动喷幕系统前,生产过程中皮带走廊内煤尘平均浓度可达到9.2 g/m3,而安装该系统后,煤尘浓度降至3.3 mg/m3左右,降尘效果提高近3倍,远低于国家行业环保要求(小于10 mg/m3)[4].现场应用证明,该喷幕系统降尘效果良好。

长时间喷水易造成生产水耗增大,而且底皮带持续带水进入驱动站、机尾等位置,存在一定的安全隐患。对此,将喷水改成定时启动,降低水耗,同时在每段喷水后端增设一道刮板清扫器(1.2~2.0 m),避免喷水过量引起的皮带打滑以及滚筒、托辊粘黏积聚煤泥等。

该系统在应用过程中需注意以下几点:

1) 根据产品煤粒度组成和现场实际设定喷幕位置。以703洗混煤皮带为例,经过刮板、毛刷两道清扫器处理后,皮带回空运行6~8 m位置部分粗颗粒煤泥会在自重和振动下脱落在皮带架底部,约45 m位置部分细泥开始形成压片陆续脱落,且剩余粘附的煤泥基本小于45 μm(易悬浮扬尘颗粒),脱落的煤泥水分差超过70%,因此初段喷幕设置在清扫器回空段后(60±5)m区域。

2) 选择适宜的压力及喷射角度。由于输送带在坡段角度有所变化,对此,水幕需根据不同位置的坡角选择合适的喷射角度。另外,随高度增加,管径可适时减小,以适应同压力下不同高度均能保证良好的冲洗效果。如703洗混煤皮带,水幕喷射夹角从前端44°至后端调整为37°;一段输水管径100DN、二段输水管径减至60 DN(出水口高度差50 m).

3) 注意日常巡检清理维护。底皮带喷水易造成部分煤泥浆带入各滚筒、托辊等位置,日常巡检应预防煤泥粘黏集聚造成皮带跑偏事故。此外,还应加强对喷头使用情况的检查,及时疏通堵塞喷头、更换磨损喷嘴。

4 结 语

1) 通过清洗底皮带减少煤尘来源,实现皮带走廊煤尘浓度的有效控制,达到了降尘抑尘目的。

2) 无论是开放式还是密封式除尘,均需要以现场实效为依据,经反复试验应用并改进完善,达到预定目的为宜。