锻件冷却装置性能测试

李世超 刘鹏 于传琳 高禄爽 刘秉承

摘要:锻件冷却装置特性的优劣,与冶金过程生产质量、生产效率密切相关。影响喷嘴冷却特性的因素很多,喷嘴的结构设计、加工精度是决定性因素,而喷嘴在使用过程中,因使用温度、冷却介质中的杂质、磨损、机械碰撞等因素也可能造成喷嘴性能失效。因此,对喷嘴特性进行准确的测试,保证实际生产中所使用喷嘴的性能达到设计要求,对冶金生产过程十分重要。

关键词:锻件;冷却;性能测试

1.1 现状情况

为了评价喷嘴是否满足锻件冷却区对喷嘴性能的要求,用喷嘴性能测试指标来表示。喷嘴性能测试系统由冷态性能测试和热态性能测试两部分组成。冷态性能测试内容主要包括喷嘴的流量特性,水流密度和冲击压力的分布以及喷射角的大小。测试系统由动力供给、水流量控制、喷嘴夹持升降、水流密度测试等子系统组成。其中水流密度和冲击压力的分布测试是冷态性能测试中十分重要的部分。目前对水流密度测试的常规方法为固定喷嘴,在喷嘴的下方布置大量试管采集喷射水,然后逐个读取试管中的水量,若用人工读取,需要时间长,耗用人工强度大且数据精度不高;若采用自动测量装置读取,则需要大量的传感器,使设备投资大大提高,维护工作增加,数据精度和可比性也受到影响,因此开发新型的冷态性能测试系统意义重大。热态性能测试主要是测试不同水流量下的传热系数,传热系数测定装置是由喷淋系统、加热系统、控制系统和数据采集处理系统组成。

1.2 原喷嘴冷态性能测试装置

本实验室原喷嘴冷态性能测试装置由水路系统、气路系统、喷嘴支撑机构、集水管和水流挡板组成。水路系统和气路系统供给喷嘴冷态性能测试系统所需要的冷却水和压缩空气,并使水量和气量达到一定的范围,该部分主要由储水罐、水泵、空压机和储气罐及相应的管道、控制阀组成。喷嘴支撑机构可以调节喷嘴的安装高度和实现不同喷嘴的更换。集水管采集喷嘴的喷射水流。水流挡板防止集水管中的水溢出影响测试结果,并控制定时器的启停。

此装置水流密度的测试方法为:垂直安装的喷嘴下方布置大量的集水管,喷嘴喷水后,打开水流挡板,集水瓶开始采集喷嘴的喷射水流,到一定时间后,关闭水流挡板,喷射水量采集完成。读取采集瓶中的水量,根据采集水量和采集的时间就可以计算各采集点的水流密度。把每一个采集点的水流密度连接起来就得到了喷嘴的水流密度分布曲线。此装置虽然可以直接测试喷射范围内各点的水流密度,但也有不足之处:人工读取集水管中的水量,效率低,耗时长,且误差较大;通过水流挡板的打开、关合来控制定时器确定采集时间误差也较大,影响水流密度的精度。

1.3 新型喷嘴冷态性能测试系统

新研制的冷态性能测试系统采用移动喷嘴,定测试点的方法来测试喷嘴不同喷射位置的水流密度和冲击压力。本系统采用机电一体化的设计,在仪器中沿水流喷射的方向在两端固定压力传感器和电子天平,步进电机驱动喷嘴在这两点间移动。移动的同时,计算机定时间步长采集喷射水量的增量和冲击压力,根据水重的增量可以计算出喷射范围内各采集点的水流密度。整个测试过程都可以由计算机控制进行,控制测试仪驱动喷嘴自动回到测试点,自动进入测试状态,自动采集数据进行计算,大大提高了操作的自动化程度,一个人就可以完成测试。本系统不仅提高了测试效率,还由于测试过程减少了人为因素的影响,提高了测试的精度,同一喷嘴测试结果的偏差可以控制在 3%以内。

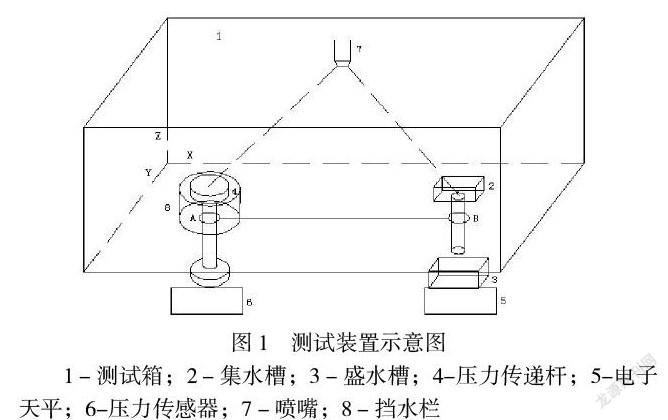

新开发的喷嘴冷态性能测试系统包括水路系统、气路系统和综合测试柜。水路系统和气路系统与原装置相同,综合测试柜由智能控制仪、喷嘴三轴运动机构、冲击压力测试装置、水流密度测试装置和测试箱组成。测试柜内部装置示意图如图1。

图中A点为冲击压力测试点,压力传递杆的上端平面接受喷射水,经传递杆把压力传递到下端的压力传感器,测试喷射水的冲击压力。为了防止喷射水打在测试箱底板喷溅对压力测试的影响,在压力传递杆的周围加一挡水栏,屏蔽水的喷溅。B 点为水流密度测试点,集水槽采集到的喷射水流流入盛水器皿中,底部的电子天平测量盛水器皿中采集的水量。 喷嘴三轴运动机构可以控制喷嘴在三维空间内移动。其中 X 轴方向的运动由步进电机自动控制,电机驱动转轴使喷嘴从 A 测试点向 B 测试点移动,测试不同位喷射位置的水流密度和冲击压力。喷嘴在 Y 轴和 Z 轴方向的运动由手动控制,Z 轴方向调节喷嘴的喷射高度,Y 轴方向调节喷嘴与测试点的相对位置,即对中或偏移一定的距离。 测试控制仪与计算机组成的 DCS 控制系统作为下位机的控制仪是连接上位计算机和测试装置的枢纽,它可以设置不同的运行速度控制喷嘴沿 X轴方向运动;设定不同的采集时间步长采集冲击压力和水流密度測试装置的测试数据。控制仪对测试的操作和参数设置既可以通过与上位计算机通讯,按上位机的参数设置和控制来进行测试;也可以脱离上位机直接在控制仪的面板上设置参数进行独立的测试,测试所得数据保存在仪器上,然后直接读取或连接到上位机进行数据分析。

参考文献

[1]樊东黎,徐跃明,俘晓辉,等.热处理工程师手册网.北京:机械工业出版社,2005.

[2]卢银德.大型锻件的热处理工艺[[J].金属热处理,2004,(4).

[3]张义帅,孙红星,刘华,等.关于大型锻件锻造开裂的研究方法[J].大型铸锻件,2013( 5) : 38-41.