不同季节工况下变转速NH3/CO2复叠制冷系统性能研究

叶梦莹 顾 众 谢 晶,3,4

(1. 上海海洋大学食品学院,上海 201306;2. 上海冷链装备性能与节能评价专业技术服务平台,上海 201306;3. 上海水产品加工及贮藏工程技术研究中心,上海 201306;4. 食品科学与工程国家级实验教学示范中心〔上海海洋大学〕,上海 201306)

制冷行业中天然制冷剂的使用顺应了环境可持续发展的要求。NH3和CO2因其热力学性能良好、来源丰富、环境友好等优点被认为是具有发展潜力的天然环保制冷剂[1-2]。但NH3泄露会引起爆炸、中毒等重大事故,属于危险化学品,其构成危险化学品重大危险源临界量为10 t[3-5]。而CO2的高临界压力和低临界温度导致跨临界系统的工作压力极高。因此,CO2和NH3的单一工质制冷系统的安全性问题不容忽视。

NH3/CO2复叠制冷系统以NH3作为高温循环制冷剂,避免了NH3与食品以及食品加工车间操作人员的直接接触,此外,大大减少了NH3制冷剂充注量,保证了系统安全性,同时CO2低温循环在亚临界工况下运行,消除了系统工作压力过高的隐患[6]。因此,研究以NH3和CO2为制冷剂的复叠系统是一种可行的商业或工业制冷策略[7]。

国内外学者对NH3/CO2复叠制冷系统进行了广泛而深入的研究。田雅芬等[8]提出当蒸发温度低于-25 ℃时宜采用NH3/CO2复叠制冷系统。顾兆林等[9]研究发现NH3/CO2复叠制冷系统达到最大性能系数(COP)时的最佳中间温度随着冷凝温度的升高而升高。余晓明等[10]应用熵方法研究了NH3/CO2复叠制冷系统低温级制冷剂最佳冷凝温度和相应COP与高温循环冷凝温度、低温循环蒸发温度和中间换热温差的关系。Patel等[11]以复叠系统年度总成本和火用损失最小为目标,研究了复叠系统中蒸发温度、冷凝温度、低温循环冷凝温度和蒸发冷凝器换热温差的优化问题。Dopazo等[12]提出将NH3/CO2复叠制冷系统应用于卧式平板冷冻机中,确定了不同蒸发温度下的最佳冷凝温度并研究了系统性能的影响因素。赵瑞昌等[13]研究表明高温级频率变化时R410A/R410A复叠制冷系统性能系数COP高于低温级频率变化下的系统COP。陈海瑞等[14]研究表明存在使得COP最大的最佳低温级压缩机频率。

目前对复叠系统的研究极少关注环境温度变化对系统的影响,且未见在变季节工况条件下,分析高温压缩机转速变化对NH3/CO2复叠制冷系统性能影响的相关报道。基于系统环境条件适应性问题,试验拟设计高效环保变转速NH3/CO2复叠制冷系统方案,以期为复叠制冷系统的进一步优化提供参考依据。

1 NH3/CO2复叠制冷系统理论分析

1.1 工作原理

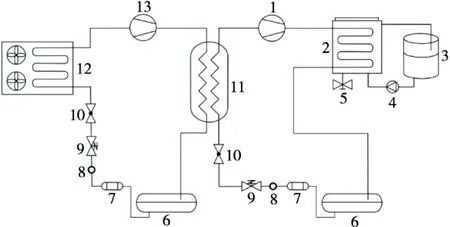

1. 高温压缩机 2. 冷凝器 3. 水箱 4. 水泵 5. 泄压阀 6. 贮液罐 7. 干燥过滤器 8. 视液镜 9. 电磁阀 10. 电子膨胀阀 11. 蒸发冷凝器 12. 蒸发器 13. 低温压缩机

图1为NH3/CO2复叠制冷系统工作原理图,其工作流程:低温压缩机排出的高温高压CO2进入蒸发冷凝器放热,再依次通过贮液器、干燥过滤器、视液镜和电磁阀后进入膨胀阀,节流后的CO2液体进入蒸发器吸热,最后回到低温压缩机。高温压缩机排出的高温高压NH3在冷凝器内与循环水进行换热,冷凝后的NH3通过储液器、干燥过滤器、视液镜、电磁阀、电子膨胀阀后在蒸发冷凝器内带走低温循环的冷凝散热量,最后回到高温压缩机。

1.2 系统热力计算

为方便计算对系统作如下假设:① 制冷剂节流过程为绝热节流;② 制冷剂在换热器进出口均为饱和状态;③ 换热设备和管道内部无热损失与压降;④ 系统在稳态工况下运行。试验系统参数计算基于各部件制冷剂能量守恒方程、动量守恒方程和质量守恒方程[15]104-105。

1.2.1 压缩机 压缩机模型的建立依据为美国空调、供暖和制冷协会AHRI提出的拟合压缩机性能的10系数模型。此模型计算简单、精度高,张路春[15]44-53研究表明,AHRI 10系数模型的误差仅为±3%。

AHRI 10系数模型:

(1)

式中:

y——压缩机冷量(W)、功率(W)、质量流量(kg/s)等性能参数;

C1~C10——由压缩机制造商提供的回归系数;

Te——蒸发温度,℃;

Tc——冷凝温度,℃。

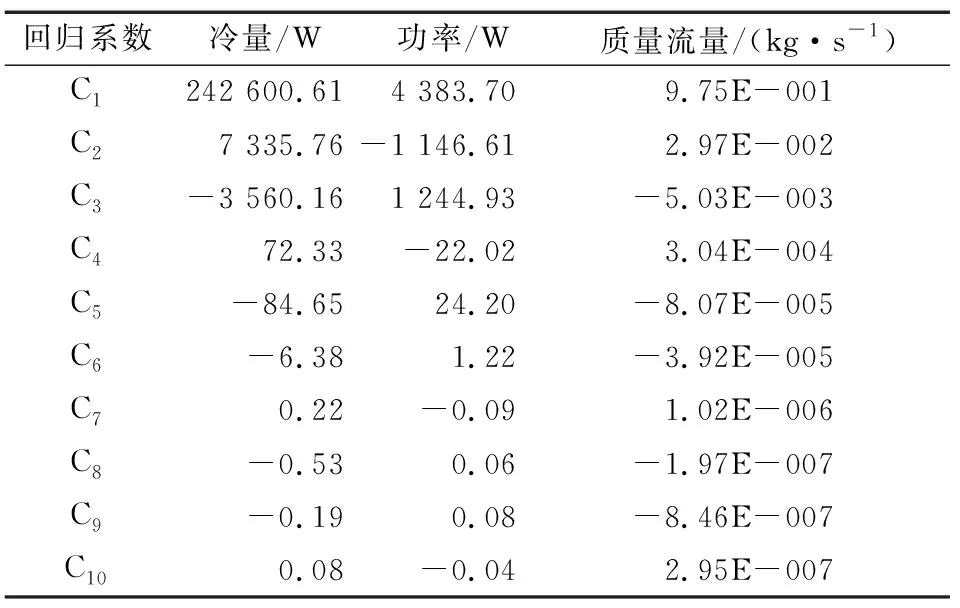

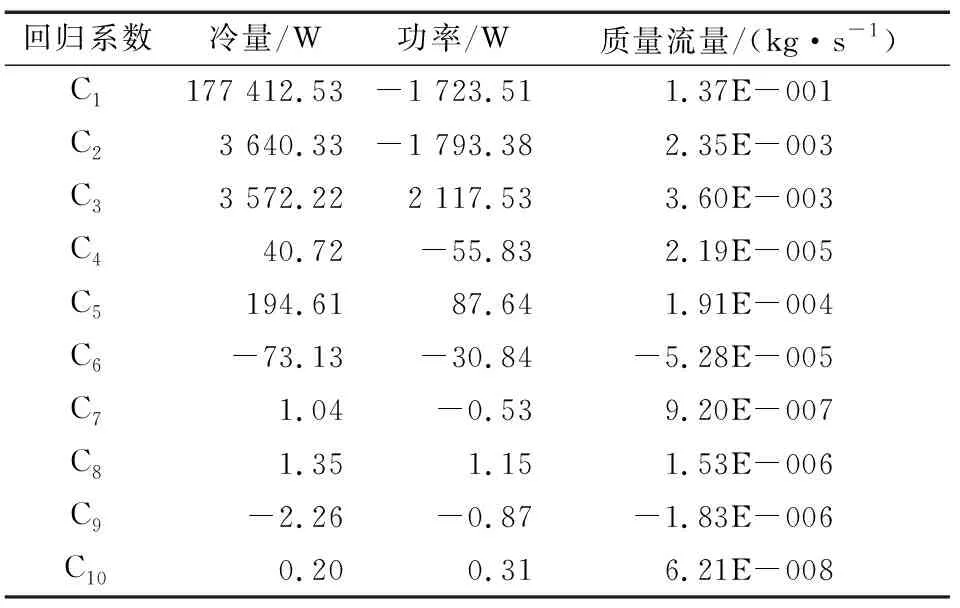

试验参考冷库工程设计方法,以110 kW制冷量为目标,选用压缩机原型分别是意大利DORIN公司转速为1 450 r/min的CDS2401B亚临界二氧化碳压缩机和德国BITZER公司转速为2 900 r/min的OSKA7462-K氨螺杆压缩机,回归系数C1~C10如表1、表2所示。

表1 CDS2401B 压缩机回归系数

表2 OSKA7462-K压缩机回归系数

1.2.2 换热器 系统中换热器包括冷凝器,蒸发冷凝器和蒸发器,流体守恒定律:

质量守恒方程:

mr,in=mr,out,

(2)

能量守恒方程:

Qr=mr,in(hr,in-hr,out),

(3)

动量守恒方程:

(4)

式中:

m——质量流量,kg/s;

Q——换热量,W;

h——焓值,kJ/kg;

p——压力,Pa;

G——质流密度,kg/(s·m2);

v——比体积,m3/kg;

ρ——密度,kg/m3;

g——重力加速度,一般取9.8 N/kg;

H——换热器高度,m;

下标r、in、out——制冷剂、入口参数、出口参数。

1.2.3 膨胀阀 根据假设(1),制冷剂节流前后焓值不变,则膨胀阀守恒方程为:

hr,in=hr,out。

(5)

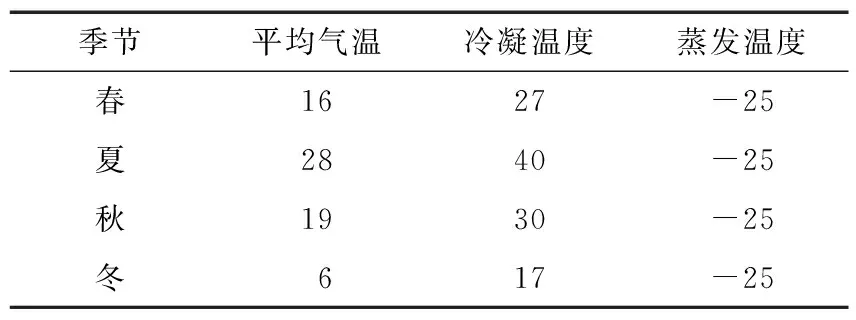

1.3 模拟工况

根据中国气象数据网提供的气候数据,确定了浙江省杭州市季节平均气温和对应冷凝温度。系统温度工况条件如表3所示。

表3 温度工况

为确保系统运行安全,需要将压缩机排气温度控制在极限温度以下,在此基础上,适当调节压缩机转速,可以调节系统运行状态,满足系统正常运行[16]。

因此,在表3工况条件下,固定低温压缩机转速,为确保高温压缩机排气温度低于厂家提供的安全值173.3 ℃,可在2 300~3 300 r/min范围内调整高温压缩机转速,分析高温压缩机转速变化对系统高温蒸发温度、高温排气温度、中间温度、高温压缩机功率、制冷量和COP的影响,并根据结论对NH3/CO2复叠制冷系统进行优化。

2 结果与分析

2.1 数值模拟可行性验证

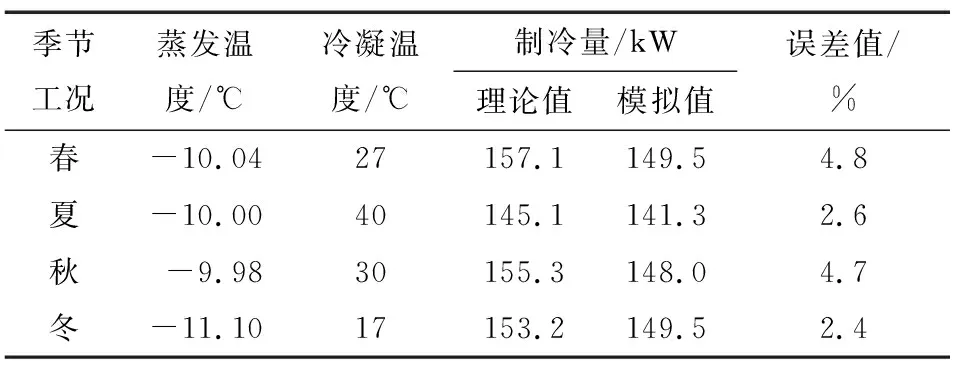

通过都凌压缩机选型软件19.03和比泽尔压缩机选型软件6.15.0对数值模拟结果进行验证。高、低温压缩机转速分别为2 900,1 450 r/min时,压缩机选型软件理论计算值和模拟数值的对比结果如表4和表5所示,高温循环制冷量模拟值与理论值相对误差在2%~5%范围内,低温循环相对误差在8%~15%范围内,因此仿真模型准确,所得数据可靠。

表4 高温循环制冷量模拟值与理论值比较

表5 低温循环制冷量模拟值与理论值比较

2.2 高温压缩机转速对系统温度的影响

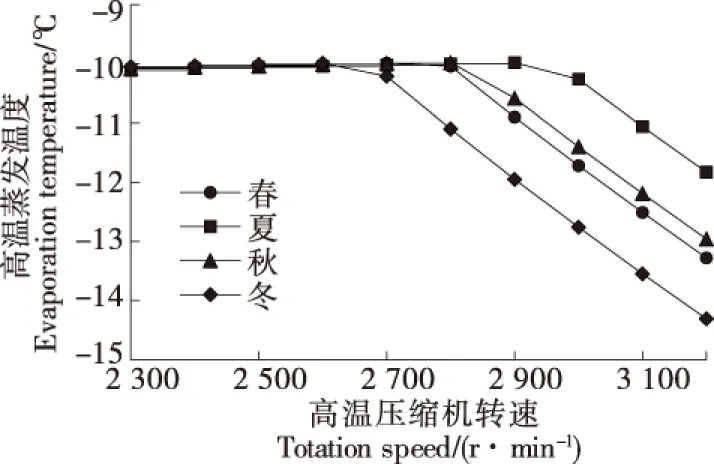

2.2.1 高温蒸发温度 图2为高温循环蒸发温度随高温压缩机转速的变化。由图2可知,在同一季节工况下,高温循环蒸发温度随高温压缩机转速的增加先缓慢上升后快速下降,随冷凝温度升高而升高。这是因为随着转速的增加,压缩机吸气体积流量增加,蒸发冷凝器内体积流量增加后的NH3制冷剂足够带走低温循环冷凝散热量,所以蒸发温度小幅度上升直至低温循环达到满负荷运行。随着转速的继续增加,高温压缩机吸气体积流量继续增加,高温循环制冷量增加,而低温循环冷凝散热量不变,蒸发温度快速下降。随着冷凝温度的升高,压比增加,高温循环制冷效率下降,高温循环蒸发温度升高。因此,高温循环蒸发温度随高温压缩机转速的增加先增后减,随冷凝温度的升高而升高。通过分析高温压缩机转速对高温循环蒸发温度的影响,找出对应工况下系统最优运行状态时的高温循环蒸发温度。

图2 高温蒸发温度与高温压缩机转速的关系

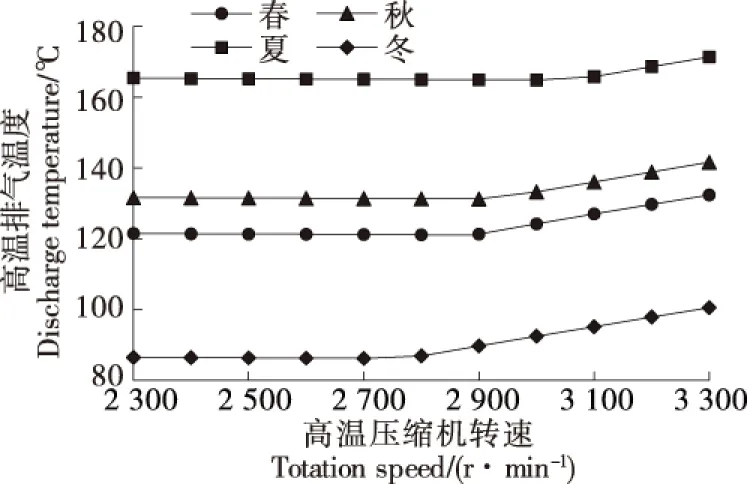

2.2.2 高温排气温度 图3为高温压缩机排气温度随高温压缩机转速的变化。由图3可知,高温排气温度随高温压缩机转速的增加先缓慢下降后快速升高,随着冷凝温度的升高而升高。这是因为在同一工况下,随着高温压缩机转速的增大,高温循环蒸发温度缓慢上升,蒸发压力增大的同时冷凝压力不变,压比下降,而排气温度受压缩比影响程度大,高温循环排气温度也缓慢下降。随着高温压缩机转速进一步增大,高温循环蒸发温度下降较快压比增大,高温循环排气温度也快速升高。系统在夏季工况,高温压缩机转速为3 300 r/min时,排气温度为171.4 ℃,低于排气温度安全值173.3 ℃,表明模拟工况条件保证了高温压缩机正常运行。根据高温压缩机转速与排气温度的关系,可通过调整转速控制排气温度在最合适范围内,延长压缩机寿命,保证系统安全。

图3 高温排气温度与高温压缩机转速的关系

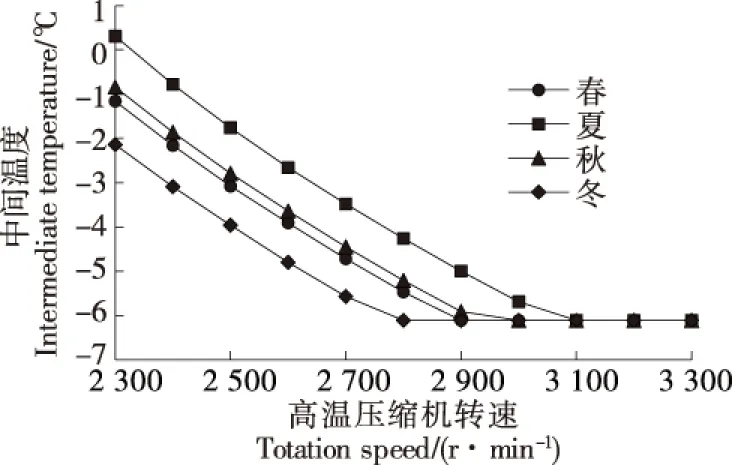

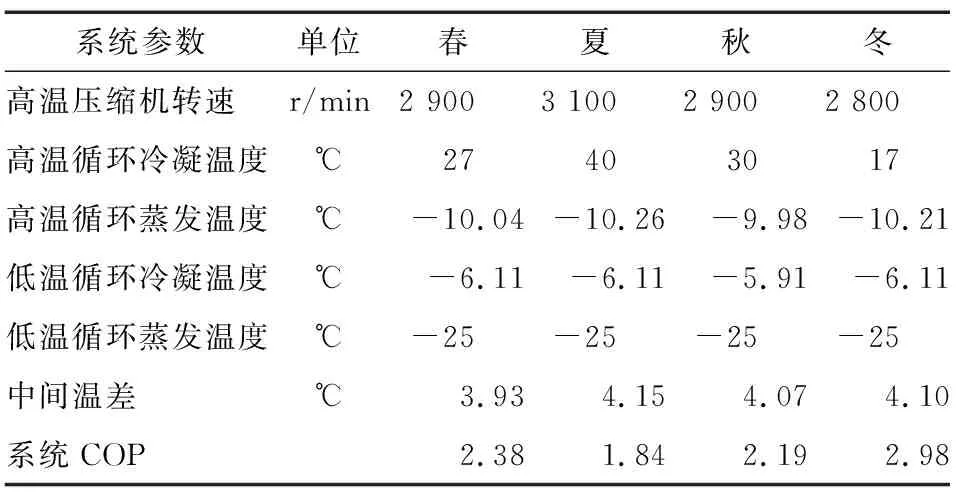

2.2.3 中间温度 以低温循环冷凝温度作为系统中间温度。图4为中间温度随高温压缩机转速的变化。由图4可知,在同一季节工况下,中间温度随高温压缩机转速的增加呈先下降后保持不变的趋势,随冷凝温度的升高而升高。结合高温循环蒸发温度和高温压缩机转速的关系分析,可知随着高温压缩机转速的增加,存在最小中间换热温差。春季、夏季、秋季、冬季工况下最小中间温差分别是3.93,4.15,4.07,4.10 ℃,对应的高温压缩机转速分别是2 900,3 100,2 900,2 800 r/min。中间温度下降是因为随着转速的增加,压缩机吸气体积流量增加,高温循环蒸发温度在此阶段变化幅度小,但中间换热量增加,中间温度降低。随着转速继续增加,低温循环达到满负荷运行,此时低温循环运行状态不受高温循环的影响,中间温度保持不变。但随着冷凝温度的升高,高温循环制冷效率下降,中间换热量减小,中间温度上升。因此,中间温度随着高温压缩机转速的增加先增后减,随冷凝温度的升高而升高。通过分析高温压缩机转速对中间温度的影响,找出对应工况下系统最优运行状态时的中间温度。

图4 中间温度与高温压缩机转速的关系

2.3 高温压缩机转速对系统性能的影响

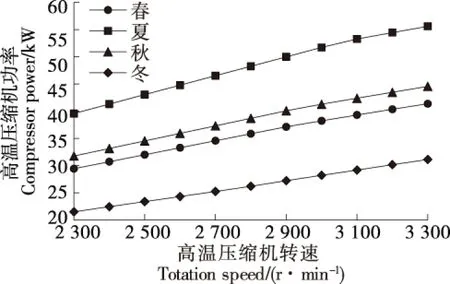

2.3.1 高温压缩机功率 图5为高温压缩机功率随高温压缩机转速的变化。由图5可知,在同一季节工况下高温压缩机功率随转速增加呈两段式上升趋势,随着冷凝温度的升高而升高。在同一工况下,第一段上升曲线是因为随着高温压缩机转速的增加,蒸发压力缓慢上升,而冷凝压力不变,高温压缩机压比降低幅度小,但压缩机吸气体积流量增加,此时压缩机吸气体积流量的增加对功率影响比重较大,则高温循环制冷量增大,指示效率减小,高温压缩机功率增大。第二段曲线工况下的低温循环已达到满负荷运转状态,中间换热量不变,高温循环蒸发压力下降,压比增大,相对余隙容积增大,同时压缩机吸气体积流量持续增大,指示效率减小,高温压缩机功率增大。随着冷凝温度升高,高温压缩机压比增大,功率也随之增大。因此,高温压缩机功率随转速增加而升高,随冷凝温度升高而升高。在模拟过程中低温压缩机功率固定为17.22 kW,因此通过研究高温压缩机功率随转速的变化,可观察系统总功耗变化趋势,同时可找出系统在不同工况下最优运行状态时的高温压缩机功率和系统总功率。

图5 高温压缩机功率与高温压缩机转速的关系

2.3.2 制冷量 图6为制冷量随高温压缩机转速的变化。由图6可知,在同一季节工况下,制冷量随高温压缩机转速的增加呈先增加后保持不变的趋势;说明系统的制冷能力持续增大直到满负荷状态。在低转速范围内,制冷量随着冷凝温度的增加而减少,系统到达满负荷状态时对应的高温压缩机转速随着冷凝温度的升高而增加,这是因为夏季工况下冷凝温度高,高温压缩机压比大,在相同高温压缩机转速条件下,复叠换热量小,导致低温循环制冷剂流量小,系统制冷量随之减少,而在不同季节工况下低温循环到达满负荷运行时制冷量相同,因此夏季工况条件下,系统在低转速范围内提供制冷量较小,高温压缩机需要较高转速才能达到系统制冷能力较高水平。而在实际冷库工程中,冷库所需制冷量主要取决于进货温度及库板保温性能。夏季工况下环境温度高,冷库的侵入热和货物热均增加,所需制冷量随之增加,出现制冷量“供不应求”现象,因此需要将制冷系统高温压缩机转速调高,以适配冷库较高制冷需求。通过分析高温压缩机转速对系统制冷量的影响,找出对应工况下系统最优运行状态时的制冷量以及所需制冷量对应的高温压缩机转速。

图6 制冷量与高温压缩机转速的关系

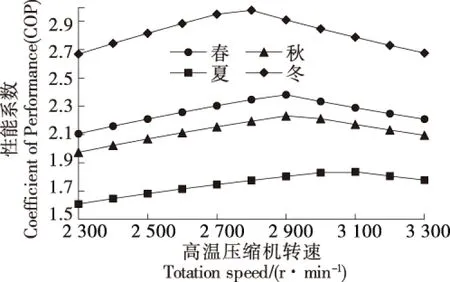

2.3.3 系统COP 图7为蒸发温度为-25 ℃,不同季节工况下,系统COP随高温压缩机转速的变化。由图7可知,系统COP随着高温压缩机转速的增加呈先增后减趋势,存在使得COP最高的最佳高温压缩机转速,春季、夏季、秋季、冬季工况最高COP分别为2.38,1.84,2.19,2.98,对应最佳转速分别为2 900,3 100,2 900,2 800 r/min。系统COP随着冷凝温度的增大而减小,夏季工况下系统COP最小,冬季工况最大。这是因为高温压缩机功率增加,低温压缩机功率不变,制冷量增加,而制冷量增加幅度大于系统总功耗增加幅度,因此系统COP一开始呈上升趋势,随着高温压缩机转速的继续增大,高温压缩机功率增加,此时低温循环已达到满负荷运行状态,总制冷量不变,因此系统COP减小。而随着冷凝温度的升高,制冷量减少,功耗增大,系统COP减小。而在相同转速条件下,夏季工况的系统制冷量最小(见图6),夏季工况下高温压缩机功率最大(见图5),而低温压缩机功率保持不变,夏季工况下系统COP最小。因此系统COP随高温压缩机转速增加而先增后减,随冷凝温度的升高而下降,需要在不同季节工况下调节制冷系统参数,以保证系统处于最高COP状态运行,提高效率。根据以上分析,可知不同工况的最佳高温压缩机转速与高温压缩机原型转速2 900 r/min接近,在实际工程冷库设计中,可通过增设变频器来改变转速,使得系统在不同季节工况下达到最优运行状态。

图7 系统COP与高温压缩机转速的关系

3 变转速NH3/CO2复叠制冷系统经济性分析

为确保制冷系统全年正常运行,制冷系统设计时所选环境条件一般为当地夏季工况。但以上研究表明季节变化对系统性能影响较大,全年采用夏季工况系统时,不能确保系统处于最佳状态下运行,造成一定的资源浪费。

试验设计了蒸发温度为-25 ℃,制冷量为130 kW高效节能变转速NH3/CO2复叠制冷系统,根据前文研究结果确定关键参数如表6所示,并与制冷量为130 kW的定转速NH3/CO2复叠制冷系统进行耗电量比较,定转速系统的各参数与变转速系统夏季工况参数一致,但耗电量相差19.9%,分别为494 686,617 600 kW·h。

表6 变转速NH3/CO2复叠制冷系统关键参数

通过对变转速NH3/CO2复叠制冷系统与定转速系统进行比较,发现变转速系统可有效减少耗电量,节省运营费用,但是在变转速系统中需要配置变频器,增加了系统的初投资费用以及安装维修费用,系统整体经济性有待进一步验证。

4 结论

针对复叠制冷系统对环境条件的适应性问题,提出了变转速NH3/CO2复叠制冷系统方案,并在不同季节工况下,蒸发温度为-25 ℃,高温压缩机转速范围为2 300~3 300 r/min工况下进行仿真测试。高温循环仿真模型制冷量相对误差为2%~5%,低温循环制冷量相对误差为8%~15%,可用于复叠制冷系统的仿真模拟。结果表明:在夏季工况下,冷凝温度为40 ℃,高温压缩机转速为3 300 r/min时,排气温度低于安全值173.3 ℃,表明模拟工况条件符合系统实际运行工况;存在使得系统性能系数最大的最佳高温压缩机转速,对应最佳转速分别为2 900,3 100,2 900,2 800 r/min,与高温压缩机原型转速2 900 r/min接近,可对通过配置变频器来改变原型压缩机转速,实现变转速复叠系统方案;变转速方案选用对应工况下最佳高温压缩机转速,确保系统较优性能系数的同时减少功耗。因此,在复叠制冷系统中采用变转速高温压缩机,确保了系统不同工况下均能以最优状态运行,同时减少运行费用,实现了高效节能的目标。但在变转速复叠系统中需要配置变频器,增加了系统的初投资费用以及安装维修费用,系统整体经济性有待进一步验证。