某选矿厂处理角岩型铜硫矿选铜浮选实验

逄军武,张玲,达娃卓玛,逄睿文

(1.西藏华泰龙矿业开发有限公司,西藏 拉萨 850000;2.安徽建筑大学,安徽 合肥230601)

随着有色金属产业的发展,将硫化铜矿和硫化铁矿及其他脉石矿物分开是浮选硫化铜矿的重点,因此提高铜产品的质量、获得品位较高的精矿是铜浮选的首要任务[1]。矿石中部分水溶铜溶解的铜离子对黄铁矿活化效果明显[2],很难有效抑制,黄铁矿部分氧化,磨矿矿浆呈酸性,增加了黄铁矿可浮性和石灰用量,辉铜矿部分氧化释放出铜离子,活化了其他矿物[3]。黄铁矿能否被有效抑制已成为选矿工艺成败的一个关键性问题[4]。西藏某角岩型复杂铜硫矿,具有原矿铜品位低、含硫高的特点,为获得合格的铜精矿产品和良好的铜回收率指标,专题开展了浮选实验研究工作。

1 矿石性质

该矿石中铜矿物主要为黄铜矿,其次为砷黝铜矿、斑铜矿、辉铜矿、铜蓝等。铁矿物主要为黄铁矿、磁黄铁矿,一部分磁铁矿、赤铁矿及少量褐铁矿。脉石矿物有石英、钾长石、斜长石、钠长石、透长石、白云母、绢云母、金云母、方解石、铁白云石、萤石、金红石、高岭土、锆石等。

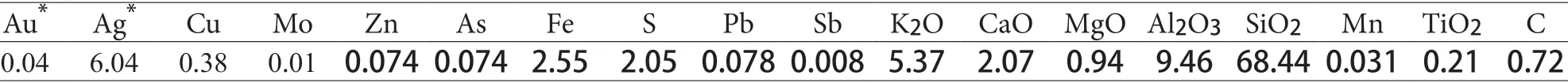

表1 原矿多元素分析结果/%Table 1 Multi-element analysis results of the raw ore

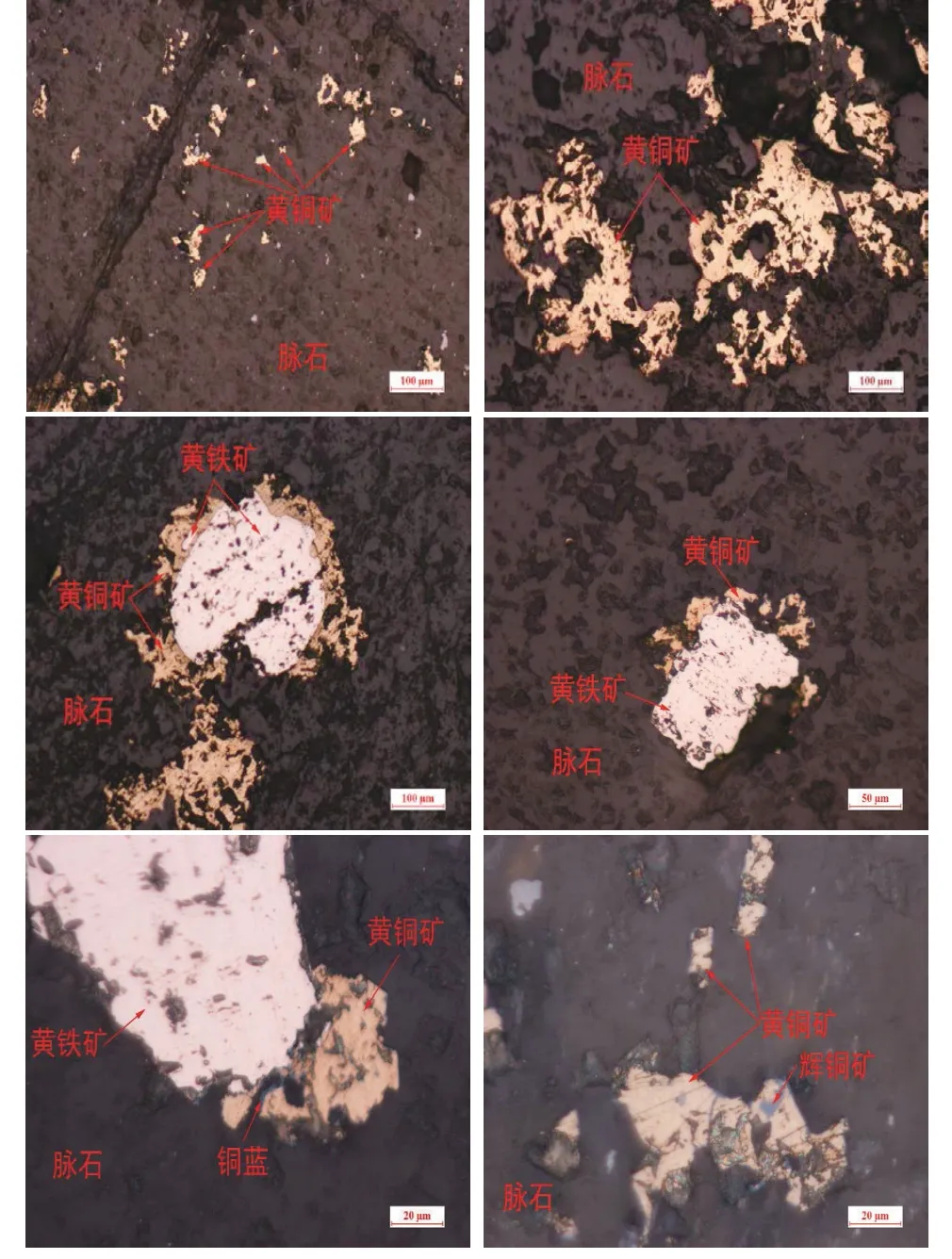

黄铜矿为矿石中主要铜矿物,主要嵌存在脉石粒间及脉石裂隙中,嵌存粒度以0.037 ~ 0.15 mm区间为主,多呈独立状态产出,有少量微细粒黄铜矿被包裹在脉石中,粒度多在0.01 mm以下,且被脉石矿物紧密包裹,虽然这部分黄铜矿含量少,但要想从脉石中完全解离出来会有一定的难度。黄铜矿与黄铁矿嵌存关系较密切,黄铜矿常沿黄铁矿颗粒周边分布,少量呈填隙结构充填在黄铁矿粒间或交代溶蚀黄铁矿(图1)。

图1 偏光显微镜(单偏光)Fig. 1 Polarizing microscope (single polarization)

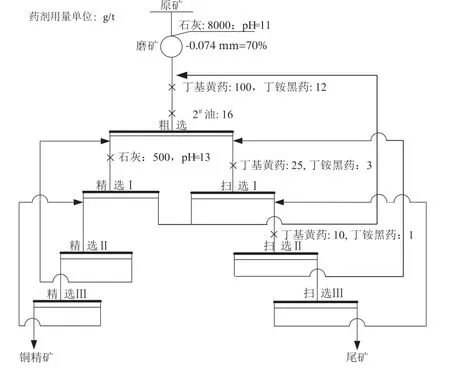

2 现场浮选生产流程及指标

现场工艺流程见图2,生产指标见表2。

图2 现场工艺流程Fig. 2 Field process flow

表2 现场生产指标Table 2 Site production indicators

由表2可知,选矿厂按照图2的工艺流程生产,获得铜回收率为89.54%,精矿铜品位14.57%的生产指标,生产出的精矿铜品位不合格。为在生产中获得合格的铜精矿产品,因此开展浮选实验研究工作。

3 浮选实验

为获得合格的铜精矿产品,实验确定利用Z-200、酯305等硫氨酯类捕收剂对铜矿物具有较好选择性捕收作用,而对黄铁矿的捕收能力较弱的特点,精选区域使用石灰抑制黄铁矿的选矿方案,进行了以保证精矿质量、提高铜回收率、降低石灰用量为目标的选矿实验研究工作。

3.1 粗选条件实验

3.1.1 石灰用量实验

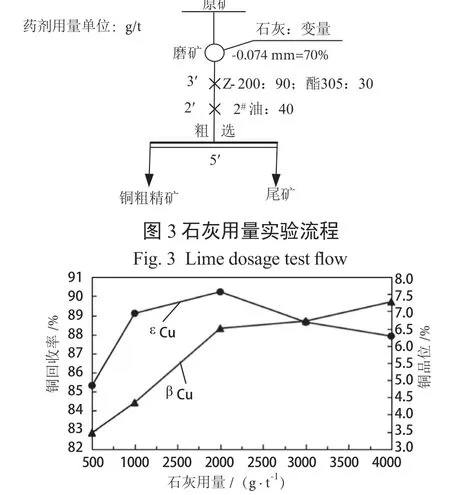

磨矿细度-0.074 mm 70%,开展石灰用量实验。流程见图3,实验结果见图4。

图4 石灰用量实验结果Fig. 4 Lime dosage test results

由图4可知,在一定范围内,铜回收率随石灰用量增加而增高,其中在石灰用量2000 g/t时(pH值7),铜回收率较高90.23%,精矿铜品位为6.51%;继续增加石灰用量,铜回收率有下降趋势,因此确定石灰用量为2000 g/t。

3.1.2捕收剂用量实验

酯类捕收剂是20年来主要研究的硫化矿捕收剂,具有适应性强、稳定度高、可长期保存等优点[5]。根据药剂的协同作用,药剂组合使用[6]。捕收剂由Z-200和酯305组成按照3:1的比例配合使用,实验结果见图5。

图5 捕收剂用量实验结果Fig. 5 Test results of collector dosage

由图5可知,一般地,随着捕收剂用量的增加,铜精矿回收率呈先快速上升后趋于平缓的趋势变化,在捕收剂用量(Z-200:酯305=90:30)120 g/t时,铜回收率90.23%,精矿铜品位为6.51%;因此选择捕收剂用量为(Z-200:酯305=90:30)120 g/t。

3.1.3 2#油用量实验

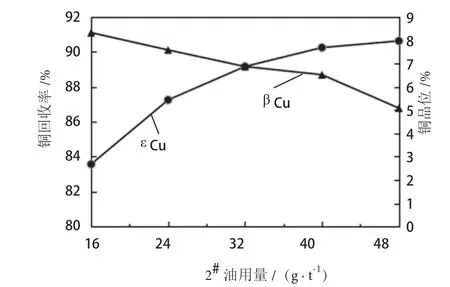

2#油用量实验,实验结果见图6。

图6 2#油用量实验结果Fig. 6 Test results of 2#oil dosage

由图6可知,随着2#油用量的增加,铜精矿回收率呈先快速上升后趋于平缓的趋势变化,在2#油用量40 g/t时,铜回收率90.23%,精矿铜品位为6.51%;因此选择2#油用量为40 g/t。

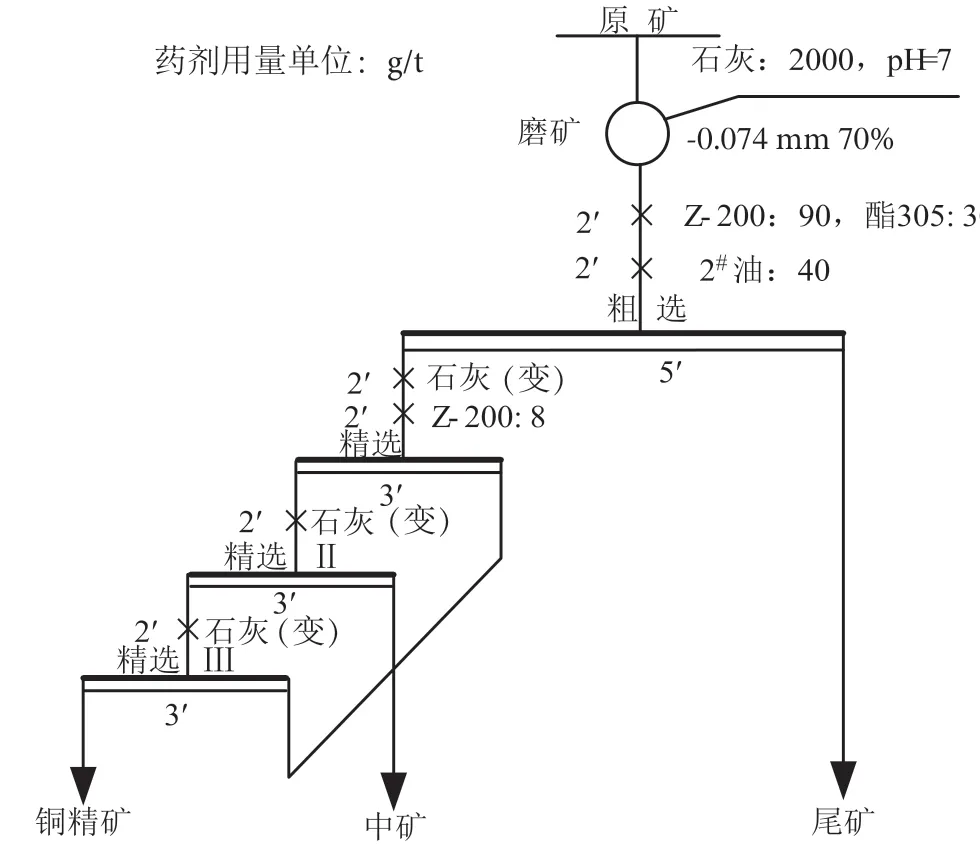

3.2 精选石灰实验

该矿石中铜矿物主要为黄铜矿,黄铜矿在中性及碱性介质中,能较长时间保持其天然可浮性[7]。黄铁矿,硫的主要载体矿物[8],实验选用石灰作为黄铁矿的抑制剂 。精选石灰用量实验流程见图7,实验结果见表3。

图7 精选石灰用量实验流程Fig. 7 Test flow of lime concentration

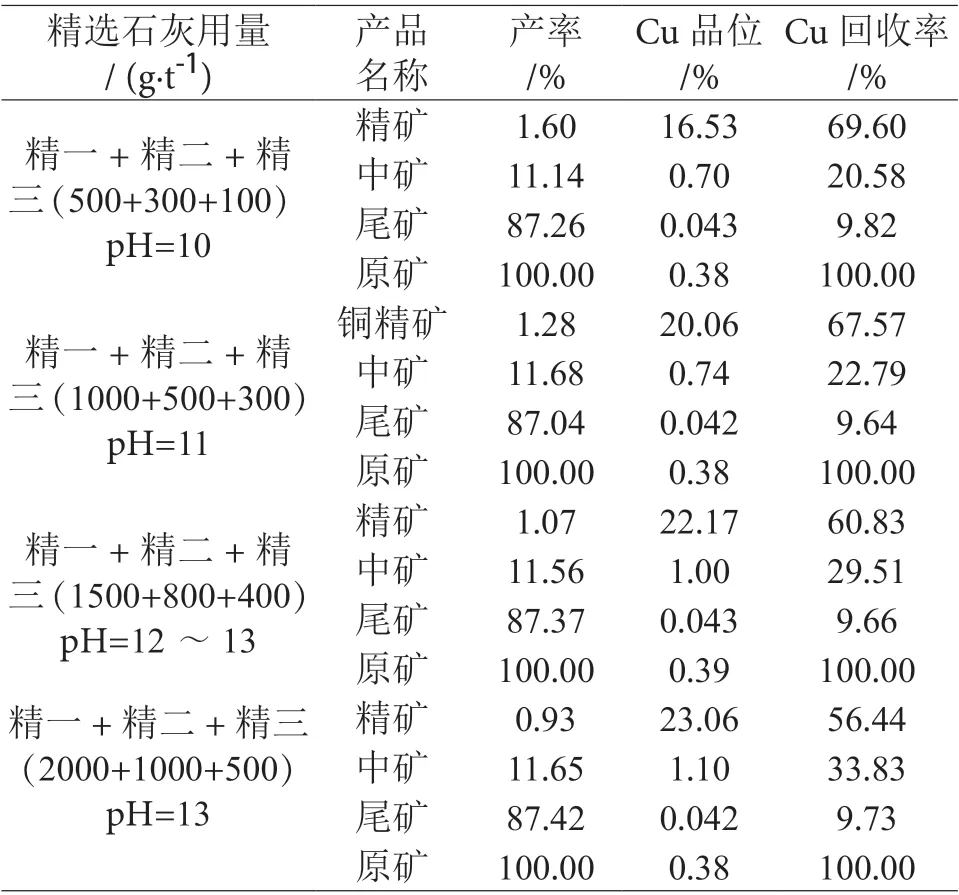

表3 精选石灰用量实验结果Table 3 Test results of selected lime dosage

由表3可知,在一定范围内,随着精选区域石灰用量的增加,铜精矿品位呈增高的趋势,当石灰用量(精一+精二+精三=1000+500+300)为1800 g/t时,最终精矿铜品位为20.06%,铜回收率67.57%;也就是说精选区域使用石灰调浆pH值为11时较为理想,再增大石灰用量铜品位有提升,但是铜回收率开始下降[9]。因此选择石灰用量为精一1000 g/t、精二500 g/t、精三300 g/t。

3.3 闭路实验

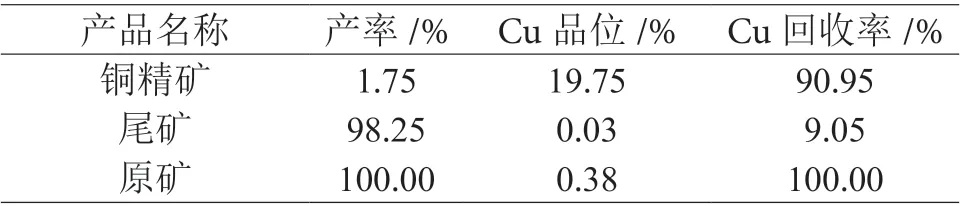

在条件优化的基础上,开展闭路实验,流程见图8,结果见表4。

图8 闭路实验流程Fig. 8 Closed-circuit test flow

表4 闭路实验结果Table 4 Closed-circuit test results

由表4可知,闭路实验采用图8工艺流程和药剂制度,最终可获得,铜回收率90.95%,铜品位为19.75%的合格铜精矿产品。

4 结 论

(1) 西藏某角岩型复杂铜硫矿,原矿铜品位0.38%,铁品位2.55%,硫品位2.05%,黄铜矿与黄铁矿嵌存关系较密切,黄铁矿可浮性较好,选矿厂采用丁基黄药和丁铵黑药作为捕收剂,最终生产出的铜精矿不合格。选矿现场经添加大量石灰调整后(石灰用量8500 g/t),生产指标没有好转,同时石灰用量过大增加了矿浆黏度,现场操作更加困难。

(2) 为获得合格的铜精矿产品,实验利用Z-200、酯305等硫氨酯类捕收剂对铜矿物具有较好选择性捕收作用,而对黄铁矿的捕收能力较弱的特点,精选区域使用石灰抑制黄铁矿的选矿方案,闭路实验最终得到铜回收率90.95%,铜品位19.75%的精矿合格产品。相比生产指标,铜精矿品位提高5.18个百分点,回收率提高1.41个百分点。达到了获得合格铜精矿产品和良好铜回收率的目的。

(3) 大幅度降低石灰用量,现场工艺石灰用量8500 g/t,优化方案后石灰用量为3800 g/t,方便现场操作。