20.6万载重吨散货船燃油储存舱加热系统的优化设计

唐 浩, 刘 峰

(1.曼恩(中国)企业管理有限公司 船用四冲程合同执行部, 上海 201112;2.上海船舶运输科学研究所 航运技术与安全国家重点实验室, 上海 200135)

0 引 言

为保证营运的经济性,目前货船上的动力装置仍普遍采用重质燃油作为燃料,该类型燃油的黏度最高可达700 cSt(50 ℃)。为满足船上动力装置对其燃用的重质燃油黏度的要求,以及油泵在输送燃油过程中对泵运黏度的要求,船上各舱柜中的重质燃油在应用过程中均需加热至合适的温度。

目前船上的燃油储存舱普遍采用蒸汽盘管加热的形式加热,即在船上设置蒸汽锅炉作为热源装置,在各储存舱内根据各自所需的加热量设置相应的蒸汽加热盘管。该加热形式应用方便,技术成熟,热效率较高,但也存在着一些缺点,主要如下:

1) 由于设置在燃油储存舱内的蒸汽加热盘管的主要作用是将舱内的燃油加热至预定温度并进行保温,而燃油储存舱的各舱壁与周围环境存在着热传递,部分加热蒸汽和保温蒸汽需用于平衡油舱各舱壁的热损失,造成不必要的能量损耗。

2) 在大型船舶上,燃油储存舱蒸汽加热盘管的最低安装高度通常距舱底约300 mm,当舱内燃油的液位低于蒸汽加热盘管的最低安装高度时,这部分燃油不仅不能得到有效加热,而且在环境温度较低的情况无法被完全驳出。

3) 由于燃油储存舱内的蒸汽加热盘管通常分层设置,随着燃油的不断消耗,舱内的液位会不断下降,当液位降至部分蒸汽加热盘管以下位置时,暴露在空气中的蒸汽加热盘管会对其表面残留的燃油过度加热,从而产生一定的有害气体。长时间过度加热不仅会使蒸汽加热盘管表面形成碳垢,进而降低蒸汽加热盘管的传热效率,而且会使舱内的残渣增多。舱底油渣不断增多会堵住舱底结构中的流通孔,在一定程度上影响舱底相邻结构间燃油的流动,从而在低液位时影响油泵的抽吸。

4) 为保证正常的可泵黏度,燃油储存舱内的燃油需保持在一定的温度。由于燃油储存舱内的温度通常高于相邻压载水舱内的温度,致使其内部的热量会通过舱壁传递到相邻压载水舱内,这一持续的传热过程会使压载水舱内传递热量的舱壁的涂层在海水的作用下遭到破坏,从而加剧压载水舱的腐蚀。

5) 燃油储存舱内的蒸汽加热盘管一旦破损,不仅会使锅炉的给水系统遭到污染,而且无法在船舶航行过程中对其进行维修,只有在燃油储存舱清理完之后才能对其进行维修,且维修工作耗时费力。

鉴于燃油储存舱采用传统蒸汽加热盘管加热存在上述缺点,以市场上主流的20.6万载重吨纽卡斯尔型散货船为例,对传统的燃油储存舱加热系统进行优化设计,使上述不利影响在船舶营运过程中降至最低,并尽可能地减少燃油储存舱在加热过程中的热量损失,进一步提升其热效率,从而降低船舶能耗,提高船舶营运的经济性。

1 传统蒸汽舱柜加热系统概述

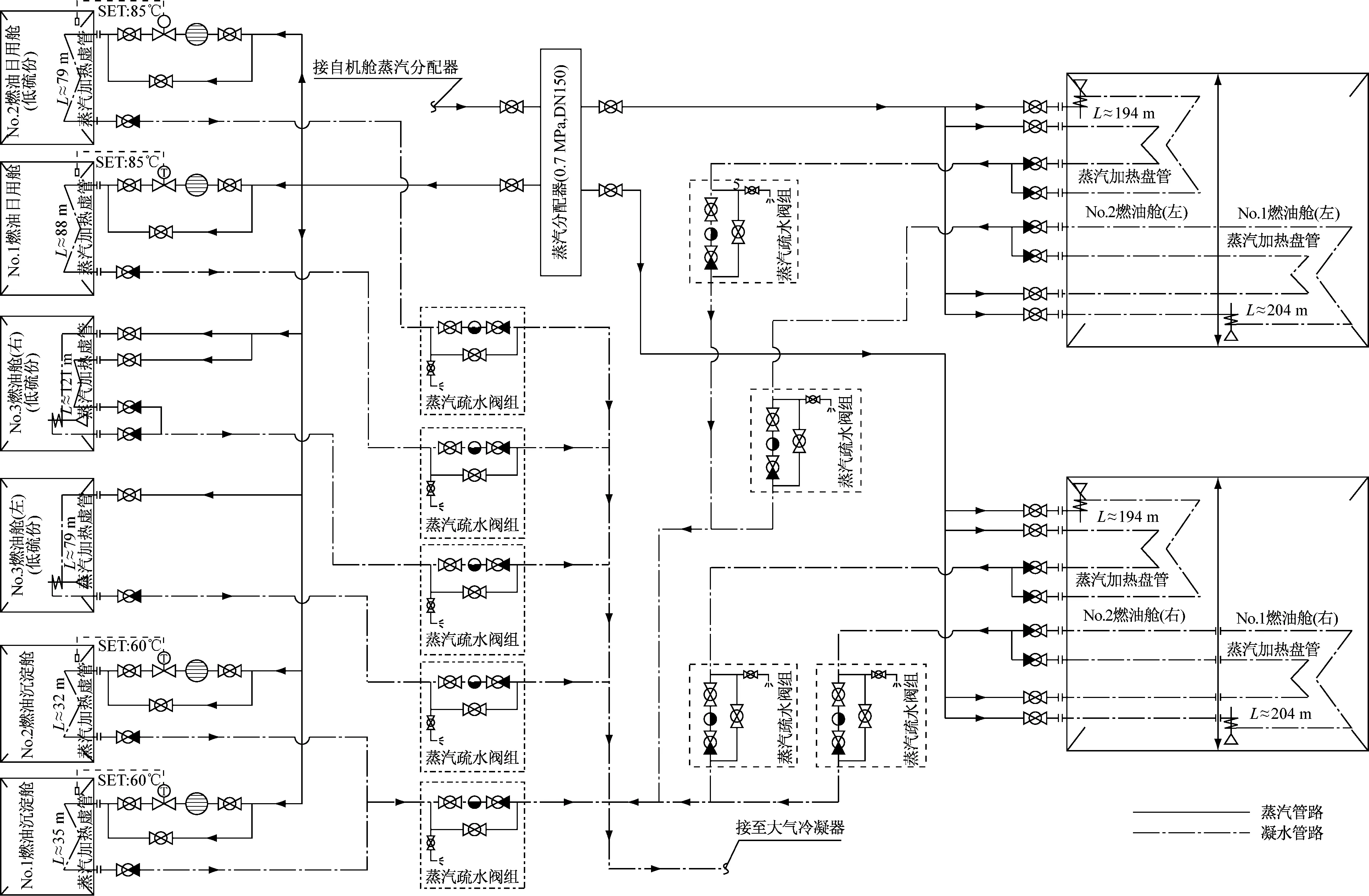

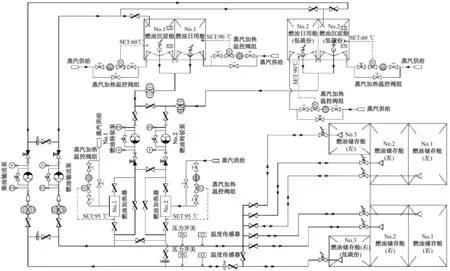

图1为20.6万载重吨散货船燃油储存舱蒸汽加热系统原理图。该型船共设有3对重油储存舱(共6个)、2个重油沉淀舱和2个重油日用舱。在各燃油舱柜中,根据其舱容的大小和要求的加热时间设置有相应长度的蒸汽加热盘管。当需要对某个燃油储存舱内的重油进行加热或保温时,可打开该舱内的蒸汽加热盘管进口和出口管路上的阀门,使船上锅炉产生的蒸汽经蒸汽分配器输送至该舱的蒸汽加热盘管内,经蒸汽加热盘管外壁与舱内的燃油发生热交换,实现对舱内燃油的加热或保温。经过热交换之后,蒸汽的温度下降,经蒸汽疏水阀和大气冷凝器回流至锅炉给水系统中,用于再循环。

图1 20.6万载重吨散货船燃油舱蒸汽加热系统原理图

表1为冬季环境温度下计算得到的该20.6万载重吨散货船各燃油储存舱的蒸汽消耗量和蒸汽加热盘管长度。从表1中可看出,无论是在保温工况还是加热工况下,燃油储存舱内蒸汽的消耗量都远大于燃油沉淀舱和燃油日用舱内蒸汽的消耗量。从能量守恒的角度看:保温蒸汽提供的热量均用于平衡燃油储存舱各舱壁表面向周围环境散失的热量;加热蒸汽提供的热量一部分用于将燃油储存舱内的燃油加热至预定温度,另一部分用于平衡加热过程中燃油储存舱各舱壁表面散失的热量,该蒸汽量可视为加热过程中的保温蒸汽消耗量。由此可见,采用蒸汽加热盘管对燃油储存舱进行加热需消耗大量的保温蒸汽,以确保燃油储存舱内部的燃油维持合适的温度,若能采用适当的方法减少这部分蒸汽消耗,降低船舶营运过程中的蒸汽负荷,则能间接地减少燃油消耗,降低能耗。

表1 冬季环境温度下计算得到的20.6万载重吨散货船各燃油储存舱的蒸汽消耗量和蒸汽加热盘管长度

2 燃油转驳加热系统的设计与应用

2.1 燃油转驳加热系统概述

为解决传统燃油储存舱蒸汽加热盘管加热方式存在的热能损耗问题,降低该加热方式带来的不利影响,提出一种新型燃油储存舱加热系统,即燃油转驳加热系统。该系统的基本设计思路是:通过原船燃油输送泵的吸入管将燃油沉淀舱或燃油日用舱内的热油驳回至燃油储存舱内的吸入口处,用这部分热油混合加热燃油储存舱吸口处的冷油,使其达到可泵黏度,从而达到加热必需量燃油的目的。

2.2 燃油转驳加热系统的设备构成和工作原理

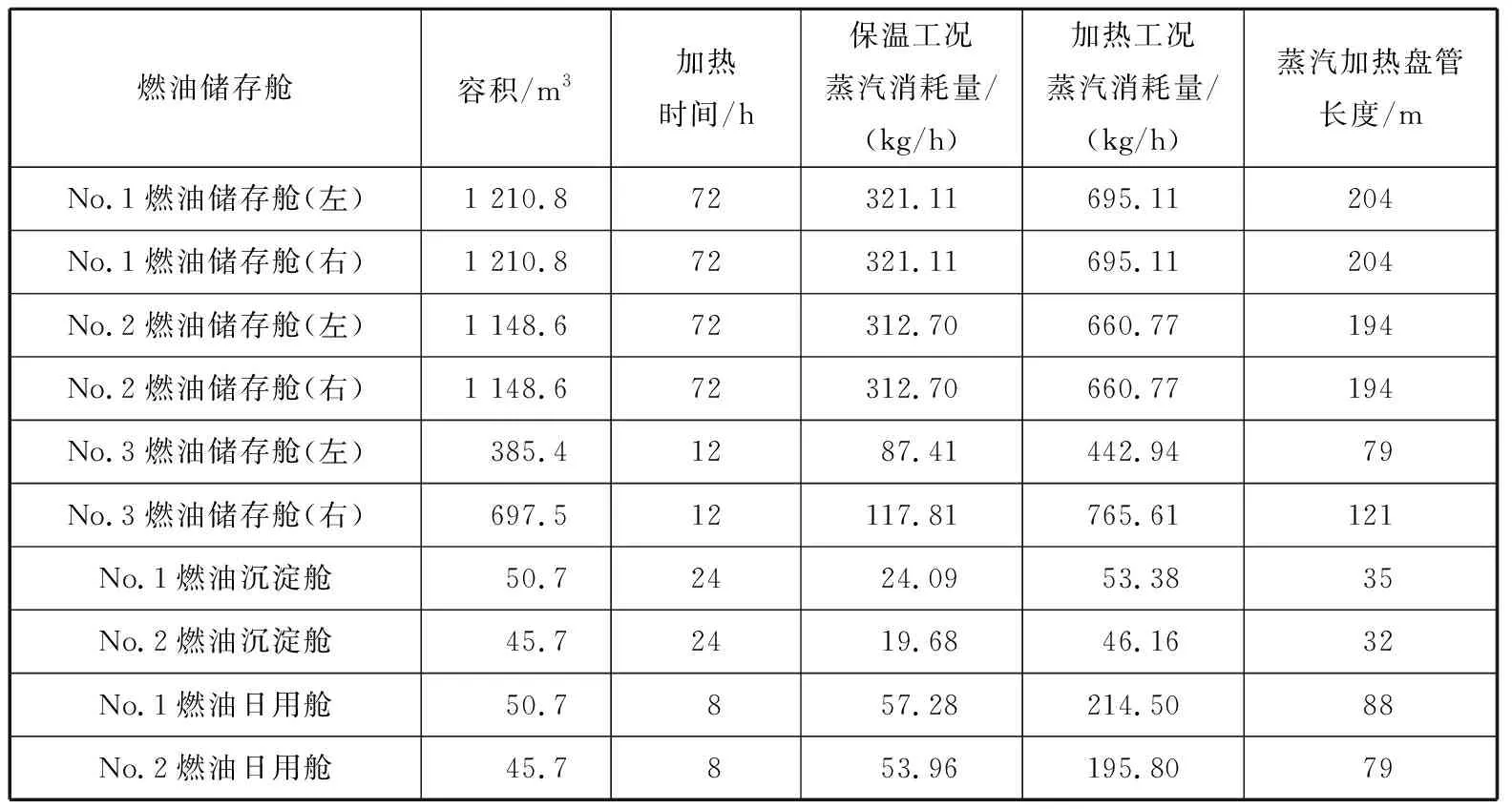

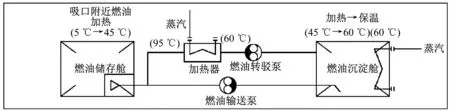

该燃油转驳加热系统主要由燃油转驳泵(变频控制)、弹簧预压截止止回阀(转驳泵侧)、燃油加热器、燃油转驳泵控制器、燃油输送泵、弹簧预压截止止回阀(输送泵侧)、燃油输送泵启动控制箱、压力开关和温度传感器等设备组成(见图2)。

注:1为燃油转驳泵(变频控制);2为弹簧预压截止止回阀;3为燃油加热器;4为燃油转驳泵控制器;5为燃油输送泵;6为弹簧预压截止止回阀;7为燃油输送泵启动控制箱;8为压力开关;9为温度传感器图2 燃油转驳加热系统结构图

散货船上通常设有蒸汽锅炉,该燃油转驳加热系统仍考虑采用蒸汽作为加热燃油用的热源,即在燃油沉淀舱和燃油日用舱内保留蒸汽加热盘管,在燃油转驳泵出口侧设置的燃油加热器也采用蒸汽加热。燃油沉淀舱或燃油日用舱内的热油经燃油转驳泵吸出之后,通过燃油加热器加热到合适的温度,为加热燃油储存舱内吸入口处的冷油提供必要的热能。燃油沉淀舱内的油温通常仍维持在传统蒸汽加热盘管加热方式下的60~70 ℃,燃油日用舱内的油温维持在80~90 ℃,燃油加热器须将单位时间内通过的燃油从55 ℃加热到80~95 ℃。燃油转驳加热系统通常只将燃油沉淀舱内的热油驳回到燃油储存舱内用于进行混合加热,而燃油日用舱仅在应急情况下使用。

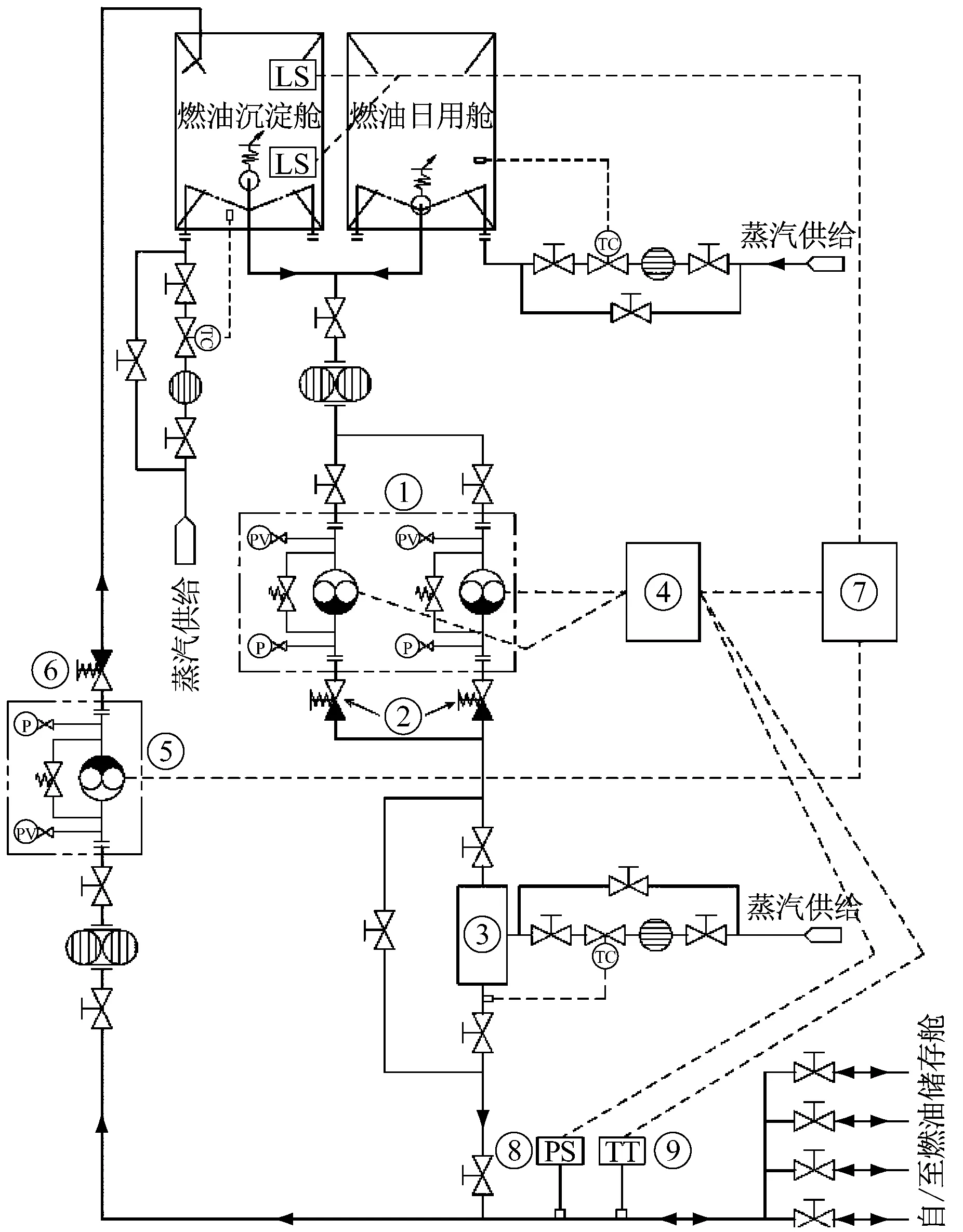

燃油转驳加热系统的正常运行主要有“加热”和“输送”2种模式(见图3)。一般情况下,这2种模式是循环交替执行的。

a) 燃油加热模式

b) 燃油输送模式图3 燃油转驳加热系统运行模式

1) 当系统在“加热”模式下运行时,燃油输送泵停止运行,燃油沉淀舱内已加热到预定温度(60~70 ℃)的热油由燃油转驳泵吸出,并通过燃油加热器继续将其加热到所需温度,随后将其输送至燃油储存舱内的吸口处,对该处的冷油进行混合加热;

2) 当系统在“输送”模式下运行时,燃油转驳泵停止运行,燃油输送泵将燃油储存舱内混合加热好的燃油泵送至燃油沉淀舱内。

该系统依靠这2种模式的持续交替执行,达到在燃油储存舱内无蒸汽加热盘管的情况下持续加热和驳运燃油的目的。

“加热”模式与“输送”模式的持续交替执行是通过燃油转驳泵与燃油输送泵的电气互锁实现的,即:当燃油转驳泵停止运行时,其控制器会向燃油输送泵启动箱发出信号,使燃油输送泵运行;当燃油输送泵停止运行时,其启动箱会反馈一个“输送泵停止信号”给燃油转驳泵控制器,这样燃油转驳泵控制器就会控制燃油转驳泵开始运行。

在正常情况下,燃油转驳加热系统的1个循环周期为1 h,通常设定燃油转驳泵运行45 min,燃油输送泵运行15 min。燃油转驳泵在45 min内从燃油沉淀舱内驳回的热油量需将燃油储存舱内的燃油日用系统1 h内需消耗的燃油加热到可泵温度,而燃油输送泵需在15 min内将燃油转驳泵从燃油沉淀舱内驳回的燃油和燃油日用系统1 h内需消耗的燃油从燃油储存舱输送至燃油沉淀舱,以维持燃油沉淀舱内液位的稳定。燃油转驳泵和燃油输送泵的容量按该原则确定,以控制系统的1个循环周期在1 h以内,从而确保系统的燃油加热量能满足燃油日用系统的正常需求。

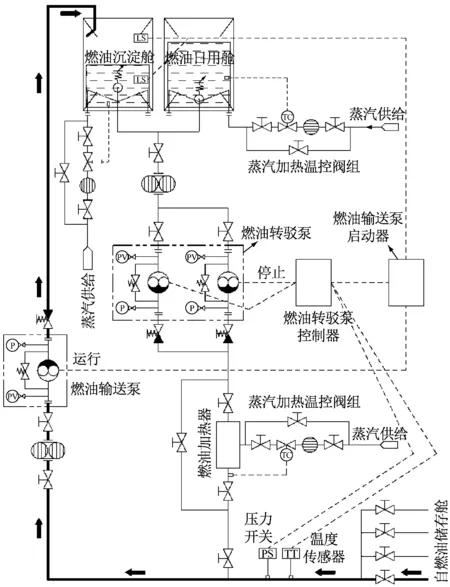

综上所述,燃油转驳加热系统的一般工作流程见图4。在系统开始工作之前,需将燃油沉淀舱内的燃油加热至60 ℃;当燃油沉淀舱内的油温达到要求之后,系统可开始正常运行。

图4 燃油转驳加热系统的一般工作流程图

2.3 燃油转驳加热系统在20.6万载重吨散货船上的应用

图5为20.6万载重吨散货船燃油储存舱转驳加热系统原理图。与采用传统蒸汽加热盘管加热方式的燃油储存舱加热系统相比,燃油转驳加热系统取消了原来设置在3对燃油储存舱内的蒸汽加热盘管,增加了转驳泵、加热器、压力开关和温度传感器等附件。为保证船舶安全航行,在设计该系统时需考虑一定的冗余性,通常为其设置2套设备和附件,其中的1套备用。原船设置的柴油输送泵可兼作燃油输送泵的备用泵,当燃油输送泵发生故障时,仍可确保燃油转驳加热系统正常运行。

图5 20.6万载重吨散货船燃油储存舱转驳加热系统原理图

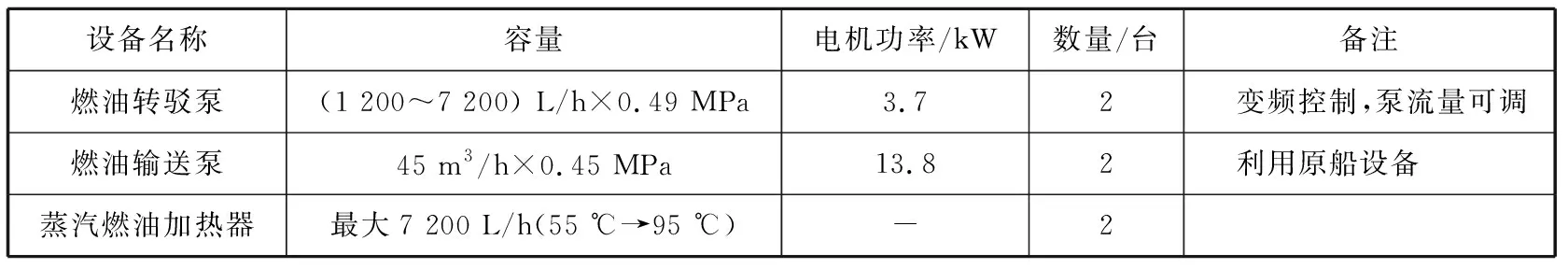

表2为20.6万载重吨散货船燃油储存舱转驳加热系统主要设备的参数,其中燃油转驳泵的电机功率和蒸汽燃油加热器的容量是燃油日用系统在满负荷工况下可能用到的最大值。在船舶正常营运过程中,考虑到主机和辅机的常规运行工况,转驳加热系统通常运行在最大容量的60%~80%区间内。

表2 20.6万载重吨散货船燃油储存舱转驳加热系统主要设备的参数

3 优化效果分析

3.1 2种加热方式下的能耗对比

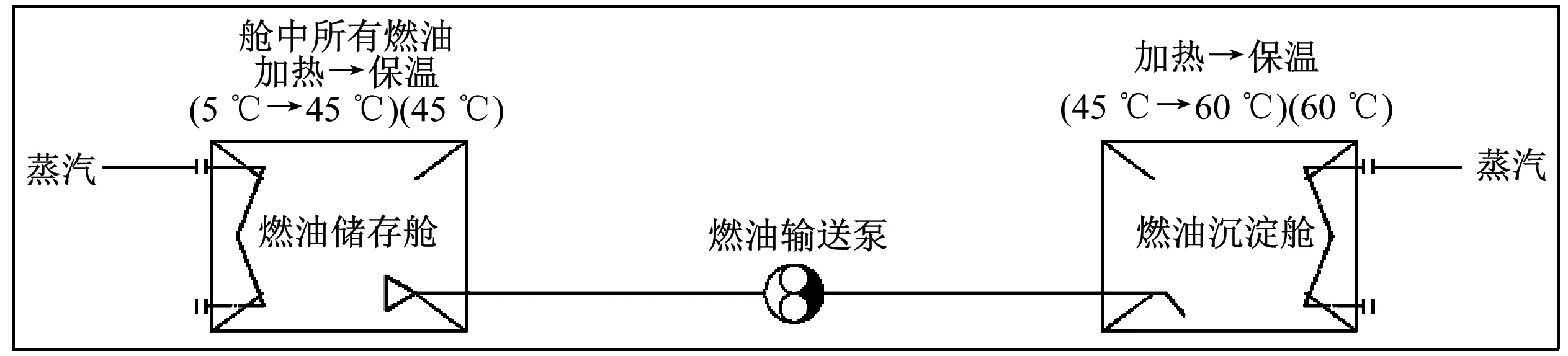

图6为2种燃油储存舱加热方式的加热流程对比。由图6可知:当燃油储存舱采用传统的蒸汽加热盘管加热方式时,舱内的所有燃油都被加热到可泵温度并保温,通过燃油输送泵驳运至燃油沉淀舱供日用系统使用;当燃油储存舱采用转驳加热系统加热方式时,燃油储存舱内只有吸口周围的燃油被混合加热,且不存在保温环节。从能量分析的角度看,这2种加热方式最终都是将燃油储存舱内的所有燃油加热到可泵温度,因此二者在加热燃油方面消耗的能量相同。但是,相比传统的蒸汽加热盘管加热方式,燃油转驳加热系统加热方式不需要对燃油储存舱进行保温,能节省保温需消耗的蒸汽热量,其仅需为燃油转驳泵提供少量的电能。根据以上分析,得到该20.6万载重吨散货船燃油储存舱采用燃油转驳加热系统之后的节能情况见表3。

a) 蒸汽加热盘管加热方式

b) 燃油转驳加热系统加热方式图6 2种燃油储存舱加热方式的加热流程对比

表3 20.6万载重吨散货船燃油舱采用燃油转驳加热系统之后的节能情况

对于表3,需作以下说明:

1) 针对蒸汽盘管方式下一对燃油储存舱的平均保温蒸汽消耗量,为保证船舶安全航行,船上至少需对1对燃油储存舱进行加热和保温,为便于分析,取各对燃油储存舱保温蒸汽耗量的加权平均值作为1对燃油储存舱的平均保温蒸汽耗量。此外,由于组合锅炉废气侧所能产生的蒸汽量在冬季不能满足船舶正常航行时的需求,部分蒸汽仍需要锅炉的燃油侧提供,且在船舶靠港装卸货期间,加热舱柜所需的蒸汽全部来自于锅炉的燃油侧,为便于分析,本文以保温蒸汽均由锅炉的燃油侧提供为分析基础。

2) 针对转驳加热方式下转驳泵电机的平均功率消耗,如前述分析,燃油转驳泵正常运行在最大容量的60%~80%区间内,这里取80%,且1 h之内只运行45 min。

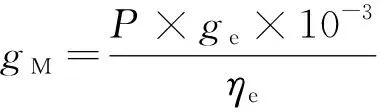

3) 蒸汽耗量转化为燃油消耗量按文献[1]中的公式计算。电功率消耗转换为燃油消耗量的计算公式为

(1)

式(1)中:g

为电功率消耗对应的燃油消耗量,kg/h;P

为电功率消耗,kW;g

为发电机组柴油机的燃油消耗率,195×(1+5%)g/kW·h;η

为发电机效率,取0.95。在传统的蒸汽加热盘管加热系统中,燃油储存舱的加热和保温一般并未采用温度控制,只是靠人工调节燃油储存舱的蒸汽供给阀保证舱内燃油的温度维持在合适的范围内,其蒸汽供应量无法根据舱内燃油的实际温度进行精确控制。因此,在实际使用过程中,燃油储存舱的实际保温蒸汽消耗量和采用燃油转驳加热系统所能节省的燃油量要大于表3中计算出的理论值。

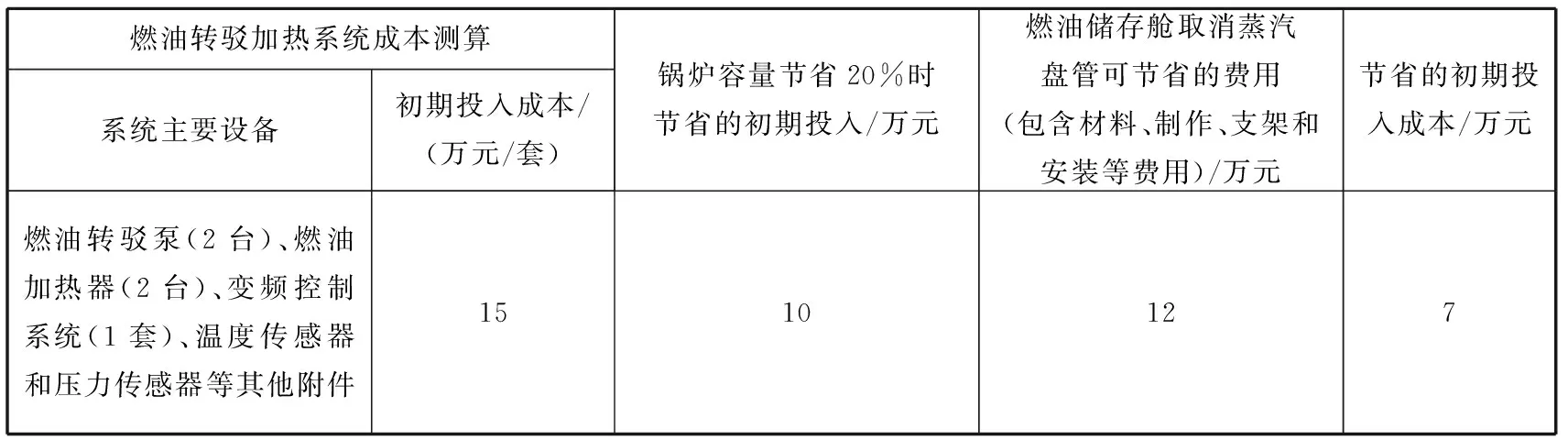

3.2 采用燃油转驳加热系统的初期投入成本

与传统的蒸汽加热盘管加热方式相比,燃油储存舱采用燃油转驳加热系统之后 ,需额外增加燃油转驳泵、燃油加热器、压力开关、温度传感器和变频控制器等设备及附件,原先设置在燃油储存舱内的蒸汽加热盘管和相关蒸汽阀件可取消,且原船安装的锅炉容量能有所减少(减少量为燃油储存舱保温蒸汽的平均耗量)。表4为20.6万载重吨散货船燃油储存舱采用燃油转驳加热系统之后所能节省的初期投入成本。

表4 20.6万载重吨散货船燃油储存舱采用燃油转驳加热系统之后所能节省的初期投入成本

3.3 采用燃油转驳加热系统的其他优点

1) 取消设置在燃油储存舱内的大量蒸汽加热盘管,能避免进行盘管制作和安装工作,舱内不存在蒸汽加热盘管破损泄漏的情况,无后期维修保养的投入;

2) 只对燃油储存舱内吸口附近的必须量燃油进行加热,舱内其他部分的燃油温升很小,不会对相邻压载舱的舱壁涂层产生影响;

3) 由于燃油转驳加热系统采用的是相同燃油的冷热混合加热方式,不存在蒸汽加热盘管暴露在空气中因过热而形成碳垢和产生有害气体的问题;

4) 采用转驳加热方式,可将吸口以上高度处的燃油全部驳出,能减少燃油储存舱内的死油残余量。

4 结 语

燃油转驳加热系统是一种无需在燃油储存舱内设置蒸汽加热盘管就可对燃油进行加热和输送的新型系统,其取代传统蒸汽加热盘管对燃油储存舱进行整体加热的方式,采用局部混合加热的设计理念,通过只加热和输送最小必须量燃油达到最大化节约能源的目的。通过应用该系统,能在燃油储存舱加热设备上为船舶所有人节省初期投入成本,并在船舶营运过程中减少燃油消耗,降低船舶在燃油储存舱加热方面的维护保养成本,提高船舶营运的经济性。该系统可应用于各类型船舶上。