基于DSP的煤矿巡检机器人控制系统设计

谢志勇,朱娟芬

(娄底职业技术学院 机电工程学院,湖南 娄底 417000)

0 引言

煤炭是我国重要的能源,全国50%以上的电能由燃烧煤炭产生[1]。煤炭在开采过程中,经常出现瓦斯浓度超标、透水、冒顶、刮板输送机故障、带式输送机皮带断裂、液压支架损坏等问题,每年造成大量的财产损失甚至井下人员伤亡。为缓解这些问题,煤矿每年花费大量的人力物力对井下关键设备进行监测和巡检,但是人力巡检精度差且效率低。为了提高煤矿井下设备的巡检效率,巡检机器人应运而生,与人工巡检相比,巡检机器人可长时间、高效率、高精度地监测。西门子等公司研发的巡检机器人集多种传感器于一体,实现了对煤矿井下工作面关键设备运行参数的监测,有效保障了工作面操作人员和设备的安全;美国的高通等高科技公司将芯片技术应用到煤矿井下设备的巡检和监测领域,进一步提高了设备的可靠性和监测能力[2]。

我国在此方面的研究也取得了较大的进展,李阳[3]为解决煤矿井下综采工作面设备关键参数监测效率低的问题,提出了一种监测煤矿设备运行状态的巡检机器人,并通过三维建模软件对其机械臂的可靠性和稳定性进行了分析,为提高煤矿井下设备的监测力度提供参考;周密林[4]将先进的模糊控制、自主控制技术与巡检机器人相关联,设计了巡检机器人的控制系统,并应用到煤矿设备监测领域,有效解决了煤矿井下通风设备和液压支架的状态监测问题,有力保障了煤矿企业的安全生产;龙冬[5]通过理论分析、数值模拟和现场实验等方法对巡检机器人进行研究和设计,将井下地图输入到巡检机器人控制系统中完成路径规划,实现对工作面液压支架、采煤机、刮板输送机和通风机等关键设备的数据监测;宣鹏程等[6]对煤矿井下的带式输送机进行参数监测,研发了一款矿用巡检机器人,通过对带式输送机的关键部件运行状况进行监测,缩短了设备的应急故障处理时间,保障了带式输送机的可靠性,为煤矿安全生产提供支持;孟利华等[7]将机器人巡检监测技术应用于环境监测中,实现了对现场环境关键参数的实时监测,有效提升了环境监测的效率和精度;周展[8]将悬线技术与智能化巡检技术相结合,利用智能巡检机器人实现对生产线关键部件的状态监测和故障报警,有效提升了企业的智能化水平,缩短了生产线的故障处理时间,可实现制造企业的降本增效。为进一步提高巡检机器人在煤矿井下工作面的可靠性,本研究将DSP技术应用到巡检机器人的控制系统中,来改善机器人的监测稳定性,并提高巡检设备的运算精度和效率,为今后开展煤矿井下巡检技术的研究提供参考。

1 煤矿巡检机器人工作原理及参数设计

为解决煤矿井下通风设备、采煤机、刮板输送机以及带式输送机等关键设备监测难度较大和效率较低的问题[9],本文根据煤矿巡检机器人对计算精度、响应时间、远程数据传输稳定性、现场环境数据采集精确性和研制效率等需求,开展煤矿巡检机器人总体方案设计。

1.1 煤矿巡检机器人工作原理

现场数据采集的对象为局部通风机、带式输送机、采煤机、液压支架、刮板输送机、提升机、排水等设备的图像信息,同时还要采集井下工作面的环境参数,如温度、湿度、瓦斯浓度等。因此,巡检机器人在工作时需设置温度传感器、湿度传感器、风速传感器、超声波传感器、红外传感器、瓦斯浓度传感器等多种传感器,以实现对井下不同数据的采集。由于煤矿井下工作面的环境比较恶劣,巡检路径复杂,巡检机器人在井下工作时经常需要做避障动作,此时机器人的巡检状态容易出现不稳定性,无法将检测的数据有效传递到地面的监测中心,而且运算大量数据时会出现延迟现象。为此,本文采用WIFI网络作为传输方式,通过在井下工作面布署多个WIFI节点进行网络覆盖,当巡检机器人接入到临近网络后将采集的图像和数据信息发送到监测中心服务器上。巡检机器人在煤矿通信系统中的位置如图1所示。

图1 巡检机器人在煤矿通信系统中的位置

巡检机器人作为客户端,可实现全天候工作,将采集到的环境信息和图像信息通过附近的WIFI网络节点发送到地面的监控中心服务器上,并通过监视器进行实时显示。当采煤机等设备出现故障或现场环境参数超标时,会迅速进行故障报警,提高了煤矿的应急故障处理效率。同时,将数据同步保存在数据库中,以便随时调阅查看历史信息。

1.2 机器人参数设计

由于煤矿巡检机器人不仅本身质量较大,而且还需要携带各种采集和通讯设备单元,故其应具有优良的负载和运动能力。本文结合煤矿井下的现场实际需求确定机器人的体型和运动性能参数,机器人技术参数如表1所示。

表1 机器人的技术参数

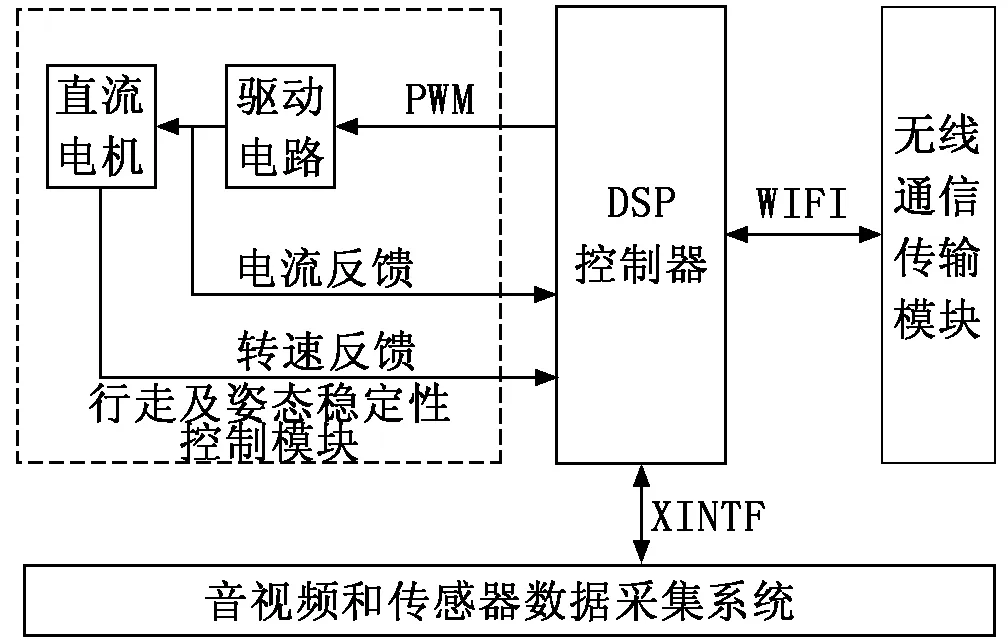

2 煤矿巡检机器人控制系统硬件设计

煤矿巡检机器人控制系统由四部分组成,分别为DSP控制模块、音视频和传感器数据采集模块、行走及姿态稳定性控制模块、WIFI无线通信传输模块。其中,DSP控制模块是巡检机器人整个控制系统的核心。同时,煤矿巡检机器人采用了模块化的硬件设计,提高了巡检机器人研发的效率,有效降低了硬件的研发周期,可实现煤矿生产企业的降本增效。煤矿巡检机器人控制系统结构如图2所示。

图2 煤矿巡检机器人控制系统结构

2.1 DSP控制模块设计

DSP控制模块是巡检机器人控制系统的中枢,负责调度和处理其他模块采集的数据,并将指令传递到执行模块。本文设计的煤矿井下巡检机器人采用浮点型DSP控制模块,与定点型DSP控制方式相比,其计算效率可提升50%以上。由于煤矿井下的巡检工况监测和采集的数据庞大,采用其他控制方法时冗杂的数据处理较为困难,浮点型DSP控制模块可有效解决这一问题。因为浮点型DSP控制模块计算能力强、计算精度高的优点正好适用于煤矿井下多设备及环境监测的工况。

浮点型DSP控制模块搭载主频率为150 MHz的TMS320 F28335芯片,该芯片不仅可通过XINTF总线与海康威视的防爆高清摄像设备等硬件相配合,还可实现实时监测、采集井下设备运行状况的功能。同时,该芯片还提供外部资源端口,可实现与传感器数据采集模块、行走及姿态稳定性控制模块、远程通讯数据传输模块的连接通信。

2.2 传感器数据采集模块设计

煤矿井下工作面巡检机器人的数据采集功能主要分为两部分:一是采集煤矿井下工作面的环境参数,如瓦斯浓度、温度、湿度、氧气浓度、风速等;二是采集局部通风机、带式输送机、采煤机、液压支架、刮板输送机等设备的运行状态。前者通过搭载西门子的温湿度传感器、风速传感器等设备来实现,后者通过海康威视的防爆高清摄像设备来实现。检测的气体种类及标准值如表2所示。

表2 检测的气体种类及浓度标准值(体积分数)

工作时,先通过传感器数据采集模块搭载的FPGA芯片对数据进行采集,然后通过FIFO缓存功能对采集的数据进行预处理,最后使用浮点型DSP控制模块对缓存的复杂数据进行集中处理后发到地面检测中心,其中瓦斯浓度、温度、湿度、氧气浓度、风速等参数以图表的形式呈现到监视器上。局部通风机、带式输送机、采煤机、液压支架、刮板输送机等设备的运行状态通过音频和视频画面的形式实时呈现,这种呈现方式有利于操作人员实时了解井下环境和设备的运行状况,为煤矿安全生产提供了有力支撑。

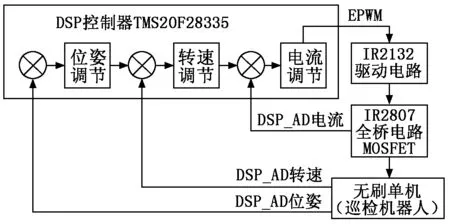

2.3 行走及姿态稳定性控制模块设计

机器人对控制系统的要求较高,需要实现机器人运动姿态与控制命令相一致,要求灵敏度高、误差小[10]。该模块需要与超声波传感器和红外传感器相配合工作,通过这些传感器采集路径轨迹前方的障碍物信息,障碍物信息以电信号的形式传递到行走及姿态稳定性控制模块,经过处理后对机器人进行导航。由于煤矿井下工作面现场环境比较复杂,为了使巡检机器人更好地适应复杂的行走工况,机器人采用三台直流电机驱动设备行走和调整姿态。电机参数如表3所示。

表3 电机技术参数

巡检机器人底盘采用钢履带,同时在履带上设置有摇臂装置,该装置通过DSP输出的脉冲宽度调制(PWM)信号驱动电机,来调整巡检机器人的重心及姿态,以实现避障和跨越障碍的功能。根据路面的变化情况,使控制巡检机器人的摇臂机构和履带底盘做出反应,可实现调节巡检机器人重心的功能,以障碍物为支点,通过重心的改变和履带底盘的配合,实现跨越障碍物的功能。行走及姿态稳定性控制模块原理如图3所示。

图3 行走及姿态稳定性控制模块

同时,该模块中预设了行走路径规划方案,通过传感器的配合,先执行规避障碍物命令,若无法规避障碍物,再执行前面的障碍物跨越功能。行走及姿态稳定性控制模块的应用,可有效提高巡检机器人在井下工作面巡检时行走、姿态和监测的稳定性,为煤矿井下的数据采集提高保障。

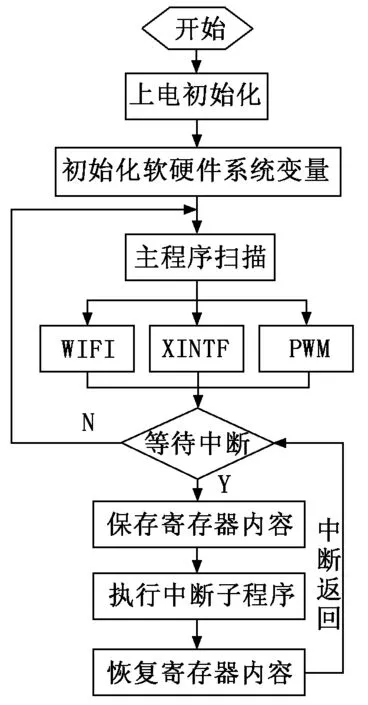

3 机器人软件设计

DSP控制模块、音视频和传感器数据采集模块、行走及姿态稳定性控制模块和无线通信数据传输模块这四个模块分别用来攻克现有巡检机器人遇到的计算精度、现场数据采集、复杂工况行走稳定性以及远程数据传输等难题。工作时DSP控制模块作为神经中枢,不断扫描WIFI模块、XINTF总线和脉冲宽度调制(PWM)模块的子函数来完成如数据通信、图像采集、环境信息采集和电机控制等操作。巡检机器人控制流程如图4所示。

图4 巡检机器人控制流程

巡检机器人行进工作时,需要提前将路径规划输入行走及姿态稳定性控制模块中,借助超声波传感器检测地形及障碍。DSP控制模块通过处理传感器的信息,将指令下达到行走及姿态稳定性控制模块,再控制摇臂电机调节重心以障碍物为支点,实现障碍物的翻越。同时,巡检机器人设置有防倾覆系统,可实现最大58°的爬坡性能。

4 结束语

为了解决煤矿井下工作面通风机、刮板输送机、带式输送机以及液压支架等设备监测较难,以及巡检机器人数据传输不稳定、响应时间较长等问题,本文设计了一款煤矿巡检机器人控制系统,将浮点DSP技术应用在控制系统,提高了机器人的运算精度,与定点DSP技术相比,可提高50%的计算效率。采用WIFI网络作为传输方式,可满足对图像和环境信息数据的传输稳定性和对高带宽的要求,设计的行走和姿态稳定性控制模块可提高数据采集的稳定性和可靠性,且具有灵活的避障功能,总体来看模块化的硬件设计能大幅提高研发的效率,有效降低硬件研发的周期和成本。