装载机驾驶室内部流场分析与试验验证

张 彬,张喜清

(1.龙工(上海)机械制造有限公司,上海 201600;2.太原科技大学 机械工程学院,山西 太原 030024)

0 引言

随着社会经济的发展,人们对装载机产品的要求不断提高,在保证作业的同时,还要为司机提供舒适的环境。因此,对装载机驾驶室内流场进行研究,不仅能提高室内环境的舒适性,还能够提高驾驶员工作效率。

国内外学者利用计算流体力学(CFD)方法对内流场进行数值模拟,取得了一定的成果。Kaynakli等[1]模拟制热和制冷两种工况下汽车驾驶室流场,对人体感知冷暖进行划分;Kilic等[2]利用实验,在人体上选取11个不同点,测试各点温度和风速,采用热舒适性评价的不均匀系数指标进行评价;杨娟[3]基于理论对空调轿车的室内温度场进行数值模拟并分析多种典型工况下的温度场和速度场;谷正气等[4]利用流体计算软件FLUENT对轿车空调管道进行计算,并提出在管道内通过添加导流片实现送风口风量优化分配来提高乘员的热舒适性;陆斯媛[5]运用FLUENT软件对汽车驾驶室内的流场和温度场进行模拟,检测驾驶室送风口和司机头部降温情况。

本文以某型装载机驾驶室为研究对象,利用CFD对驾驶室内流场进行数值模拟分析,得出驾驶室内的温度场和速度场分布情况,并通过实测结果验证所建三维模型的准确性。

1 理论方程

流体流动受物理守恒定律的支配,遵守的基本定律有质量守恒、动量守恒、能量守恒,这些守恒定律用控制方程来描述。

1.1 质量守恒方程

质量守恒方程又称连续性方程,连续性方程的微分形式如下:

(1)

其中:ρ为密度;t为时间;ux、uy、uz分别为x、y、z三个方向的速度分量。

1.2 动量守恒方程

动量守恒的本质是牛顿第二定律,依据牛顿第二定律,能够导出x、y、z三个方向的动量方程:

(2)

(3)

(4)

其中:u为速度矢量;p为微元体上的压力;τxx、τxy和τxz分别是因分子黏性作用而产生的作用在微元体表面上的黏性应力的分量,分别表示微元体表面x、y、z三个方向的应力张量;fx、fy、fz均为微元体受到的体积力。

1.3 能量守恒方程

能量守恒方程实际上是热力学第一定律,依据能量守恒定律,推导流体力学能量方程:

(5)

2 模型建立

利用CATIA建立驾驶室三维模型,并简化模型,然后抽取驾驶室流体域模型,设置流体域边界条件,对驾驶室温度场和速度场数值模拟进行求解设置。

2.1 模型简化

装载机驾驶室内部片碎化的零部件很多,空间结构比较复杂,会影响驾驶室的流场研究[6]。因此简化对驾驶室内空气流动和热传递影响较小的部分,得到简化模型,具体做如下简化:

(1)驾驶室外表面凹凸不平的结构,如前大灯,外置鼓风系统及顶部插销等结构可简化为平面。

(2)空调风道部分简化只保留送风口尺寸,保留送风口有效面积,将回风栅栏简化为平面,以保证驾驶室的进排气量。

(3)驾驶室室内部件,包括内部操纵机构、饰板、储物盒、地板等凸起的零部件,在简化中给予忽略。

(4)驾驶室内表面凹凸状结构,可简化为平面,玻璃传热对驾驶室影响较大,保留驾驶室各部分的玻璃尺寸。

用简化的模型进行数值模拟,可大大提高计算效率。驾驶室模型如图1所示,简化模型如图2所示。

图1 驾驶室模型 图2 驾驶室简化模型 图3 驾驶室抽取模型 图4 驾驶室模型网格剖分

2.2 模型抽取

对简化模型抽取流体域,抽取模型如图3所示。考虑空调除霜口一般不用,可视为关闭状态。风量经风道从送风口流入驾驶室,内循环后从驾驶室右侧回风口流出。

2.3 网格划分

网格划分对数值模拟和结果比较重要,尽可能让网格方向和流动方向一致,增加求解的收敛性和稳定性,减少伪扩散。为模拟驾驶室室内流场,对流体域模型进行网格划分,单元尺寸为30 mm,采用四面体自适应网格划分方法,生成非结构化网格,网格生成如图4所示。

2.4 边界条件

根据湍流模型,在FLUENT求解器中设置参数,湍流模型选择标准k-ε模型,壁面函数选择标准壁面函数,分析驾驶室内流场对司机的影响[7]。根据现场实测,调节驾驶室空调挡位为低挡,待发动机预热15 min,空调送风口达到稳定后,利用热敏风速仪测试送风口温度和风速,将实测结果作为仿真模拟的初始值和边界条件。送风口1、2、3和4的温度分别为46.4 ℃、45.7 ℃、46.10 ℃和46.74 ℃,风速分别为14.78 m/s、12.54 m/s、12.94 m/s和12.18 m/s;回风口为压力出口,压力为零。

3 驾驶室内流场数值模拟

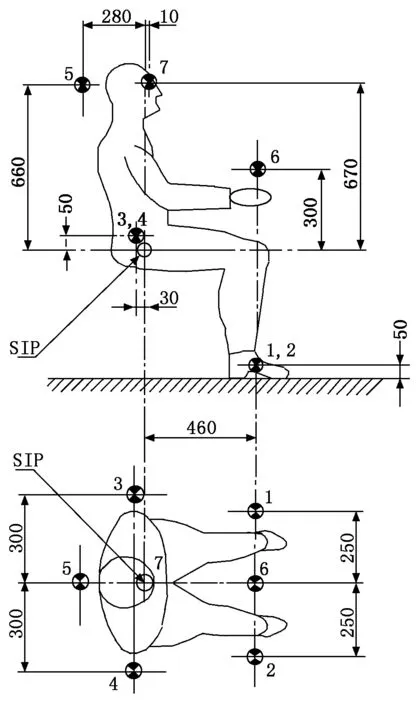

驾驶室内部气体流速比较低,一般不大于50 m/s,假定驾驶室内空气为不可压缩气体,且驾驶室密闭无泄漏,只有送风口和回风口进行气体交换。为准确得到司机室内温度和空气流速的分布,按照GB/T13877.2-2003规定选取司机周围附近的测点,各测点位置如图5所示。7个点在人体附近,通过测试各点温度和风速大小来反映装载机驾驶室内流场的情况。

图5 测点位置

3.1 制热温度场模拟

装载机驾驶室温度场为复杂的湍流问题,对测点的仿真结果分析时,要选择典型的面来反映整个驾驶室内部温度分布,驾驶员周围温度差Δt≤5 ℃。因此,利用三个平面相交的方式描述各测点温度。

图6为驾驶室温度云图,送风口处的温度最大,送风温度平均为318 K左右(45 ℃),在稳态湍流的条件下,前挡风玻璃表面温度大致为300 K(25 ℃)左右,如图6四边形标示区域。

图6 驾驶室温度云图 图7 测点6温度云图

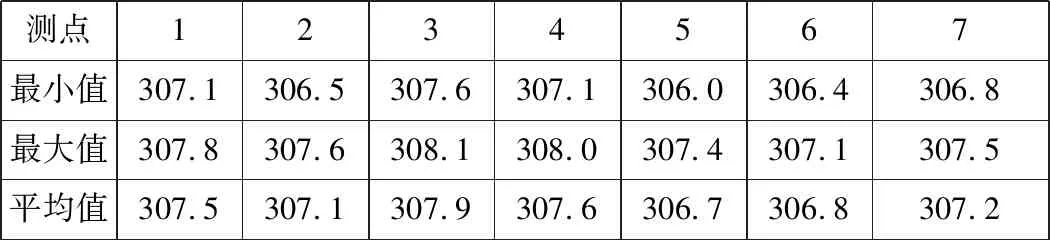

创建三维空间x、y、z三个方向平面,得到测点6处温度值范围为[306.3,307.12] K,如图7所示。同理,其他6个测点处的温度范围见表1。

由表1可知,各测点温度约为307 K,测点1、2、3和4的温度基本一致,且温度值略高于其他点0.5 K。由于它们距离送风口较近,产生的局部温度会升高。测点5和测点7处温度略高于测点6,这是空调送暖风时室内热空气上升造成顶部温度偏高。

表1 测点温度值 K

3.2 速度场模拟

驾驶室内空气流速给人以直观的感受,要求驾驶员头部水平空气流速v≤0.3 m/s,通过确定各测点位置,能准确模拟驾驶室整体空气流动状态。驾驶室室内速度流线图如图8所示。

图8 驾驶室速度流线图 图9 测点6流速云图

建立三维空间x、y、z三个方向的平面,可得测点6的空气流速范围为[0.22,0.30] m/s,如图9所示。

同理得到其他6个测点处的风速值,见表2。

表2 各测点风速值 m/s

由表2知,测点1和测点2处空气流速为1 m/s,明显比其他测点高,这是因为测点1和2距离送风口3和4较近,其他测点流速相差不大,维持在0.3 m/s。

4 试验验证

为验证驾驶室内部温度场和速度场数值模拟的正确性,实测驾驶室内部的温度和速度,将试验数据和数值模拟结果进行分析。

4.1 实车测试

在无光照环境下试验,环境温度为-5 ℃,在驾驶室空调送风口持续送热,装载机发动机稳定后,利用热敏风速仪测试各点温度和风速,见表3,测试现场如图10所示。

图10 测试现场

表3 试验测试各点温度值和风速

4.2 试验验证

实车测试结果与数值模拟结果对比见表4和表5。

表5 速度误差

由表4知,数值模拟达到稳态时各测试点的温度值约为32 ℃,与现场实测温度值基本一致,最大温度误差为2.66%。

表4 温度误差

由表5可知,测点1和测点2处空气流速最大,其他测点流速都小于0.3 m/s;测点7处的流速试验值为0.28 m/s,模拟值为0.30 m/s,误差为7.1%。最大速度误差为测点5处8.7%,是由送风口1和2吹向驾驶室后壁形成涡流导致。

综上所述,通过数值模拟和试验进行对比分析,模拟温度场和速度场数据和试验比较吻合,数值模拟结果可以作为温度场和速度场合理性判断的依据,进一步验证了驾驶室模型的合理性。

5 结论

本文建立了某型装载机驾驶室模型,对驾驶室内部流场进行了数值模拟,将模拟结果与实测结果对比分析,验证了所建模型的准确性和合理性,并得出以下结论:

(1)通过试验和数值模拟可得,在稳态湍流流动空调送风口持续制热时,数值模拟各点温度为32 ℃左右,与试验各点温度基本一致,温度最大误差值为2.66%。

(2)模拟各测点风速大小,测点1和测点2风速约为1 m/s,其余各测点风速小于0.3 m/s。驾驶员头部水平测点7空气流速实测为0.28 m/s,数值模拟为0.3 m/s,误差为7.1%。

(3)通过数值模拟和试验结果对比分析,模拟的温度和速度与实测结果比较吻合,能验证驾驶室模型的正确性和可行性,还为进一步研究驾驶室内流场瞬态问题和空调风道优化奠定了基础。