基于ANSYS Workbench的伤员快速固定装置优化设计

【作 者】荆钰霏,陈红,张孝强,赵展,于旭东,王伟

1 海军特色医学中心,上海市,200093

2 中国人民解放军 国海军航空大学,烟台市,264001

3 上海理工大学,上海市,200093

0 引言

在战斗机迫降、车祸、地震、建筑物倒塌等灾难情况下,伤员通常会被局限在飞机座舱、车厢、塌陷的建筑物间隙等狭小空间内。一方面事故现场随时可能出现起火、爆炸、坍塌等后续风险,必须尽快救助伤员离开险地;另一方面为避免骨折[1-2]后的继发性损伤,必须先实施防护固定。因此,伤员快速固定成为救援的关键[3],相比肢体骨折,头颈和脊柱骨折处理还应考虑呼吸、搬运等影响,操作难度更大[4]。常见的伤员固定抬板可对伤员进行头部和脊柱固定,一般采用塑料、充气橡胶等材料,功能多样,可组合使用,但体积较大、操作复杂,不适合在狭小空间使用,其固定绑带主要用于伤员限位,防护性差;石膏和气囊脊柱固定在灾害中抢险救援、交通事故、建筑工程抢救等情况下具有良好的效果,但在飞机座舱、驾驶室等受限空间适用性差;已有的急救固定设备通常关注于飞行员救援[5]、快速起吊[6]、重型颅脑伤防护[7]以及调温[8]等方面,未能彻底解决头颈部有效固定不足、防护效果欠佳等问题。目前,伤员快速固定技术已成为衡量各国战场卫生救护能力的指标之一[9]。针对狭小空间内的伤员固定难题,笔者设计了一种伤员快速固定装置(以下简称:固定装置),并重点进行固定装置关键部件(背板)的优化设计,以降低重量、提高安全性和适用性。

1 固定装置的三维建模设计

对伤员的急救,必须实施初步的现场急救处理后再进行安全转运[10],急救、生命支持、转运一体化装备目前为研究的重点和热点[11],但对头颈部固定的关键问题仍未彻底解决。笔者设计的固定装置满足以下要求:①安全、有效、可靠地实现头颈和躯干固定;②额定承载达75 kg,破坏强度小于300 kg;③展开和固定的时间小于2 min;④ 重量小于2 kg;⑤ 符合人体工效学要求,满足伤员戴头盔状态下的适用性。鉴于三维建模软件UG可与ANSYS Workbench分析软件实现无缝对接,参考GB 10000—1988《中国成年人人体尺寸》标准,采用UG软件对固定装置各部件进行参数化建模设计,确定各部分尺寸,进行虚拟总装配。固定装置由背板、颈托和固定绑带三部分组成(图1),其中背板主要用于支撑及固定身体躯干,在悬吊过程中承受伤员体重压力,属于关键部件。

图1 虚拟设计示意图Fig.1 Image of virtual design

2 背板的静力学有限元分析与优化设计

2.1 有限元模型建立

背板作为固定装置中的关键部件,腿部绑带、胸前及腰部绑带均与之连接,承载人体重量尤其是背部和头部重量,救援起吊过程中承受着多方向的复杂载荷[12]。传统的设计及验证周期长,无法定量分析其结构强度,易造成受力分配不合理、结构失效等问题。有限元分析可快捷评估所设计产品的性能,能大幅降低实验成本,缩短开发流程。我们采用UG软件建立背板的准确三维结构模型,通过软件接口将背板模型导入ANSYS Workbench软件。参考相关文献[13]并结合选用的碳纤材质信息,设定许用应力为2 000 MPa,弹性模量为200 GPa,密度为1 600 kg/m3,泊松比为0.33。依次进行特性设置和网格划分,建立背板有限元模型。由于网格的质量决定整个有限元分析的成败,采用尺寸控制及分网控制法对背板进行网格划分。尺寸控制采用Elem Sizing选项控制单元尺寸为5 mm,并局部细化,共划分成130 620个节点,33 534个单元。

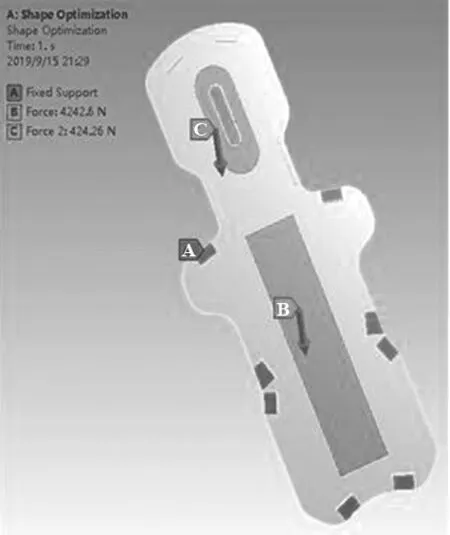

2.2 约束与载荷施加

由于边界上的力一般都未知,为保证可靠性并简化计算,对约束条件进行简化。根据背板实际悬吊过程,采用的载荷加载方式为:①在每个固定绑带长圆孔的位置施加固定约束;②考虑到安全性,设置人体重量3倍以上的力作为加载载荷,在人体背部对应背板位置施加3 000 N垂直于背板的向下压力,并同时施加与背板板面相切的3 000 N下滑力;③考虑头部约占身体重量的10%,在人体头部位置对应的背板处施加垂直于背板的300 N压力,并同时施加与背板板面相切的300 N下滑力。图2所示A区域为背板的固定位置,B区域为背板靠背及头部对应位置施加的力,合力分别为4 242.6 N和424.26 N。

图2 背板的约束及加载图Fig.2 Image of constraint and loading of backplane

2.3 优化设计计算

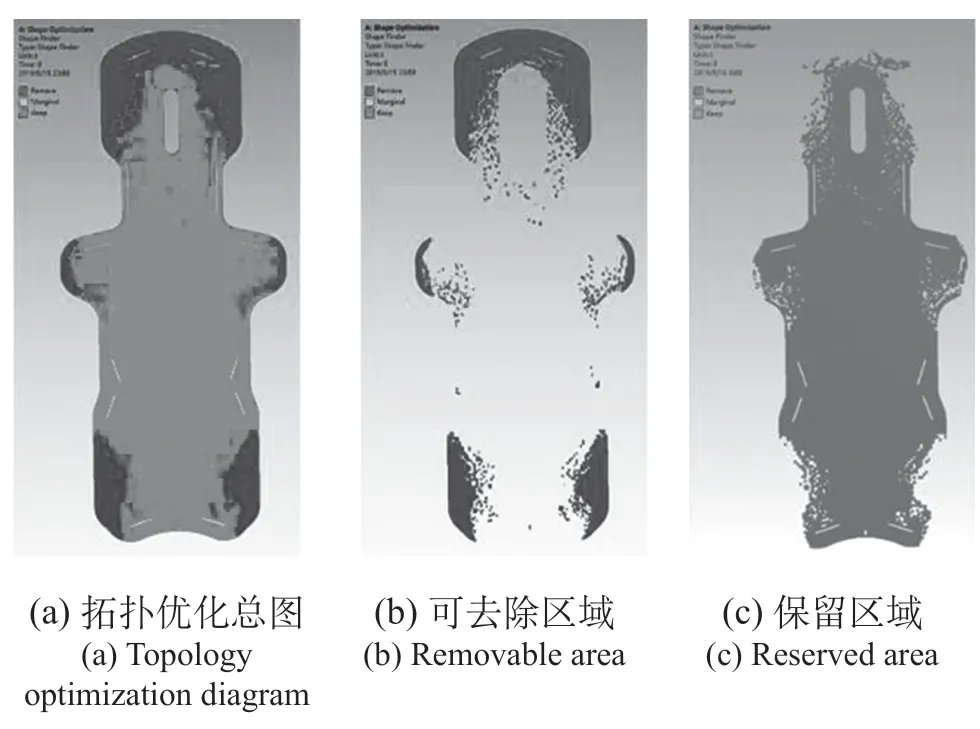

(1)质量减少30%。设定质量减少30%的优化比例为前提条件,进行拓扑优化计算,获得背板的拓扑优化结果(图3),深色部分表示可切除区域,浅色部分表示保留区域。

图3 质量减少30%拓扑优化结果图Fig.3 Image of topology optimization result with 30% mass reduction

(2)质量减少70%。设定拓扑优化质量减少70%的优化比例,进行拓扑优化计算,获得背板的拓扑优化结果(图4)。

图4 质量减少70%拓扑优化结果Fig.4 Image of topology optimization result with 70% mass reduction

结构优化的主要目的是在满足强度要求的基础上减轻重量,参照优化设计结果对结构进行修改设计时一般可根据实际情况进行酌情调整[14]。考虑到伤员的背部支撑需要和强度冗余,参考减重70%的优化趋势,以减重30%的优化结果为基础对背板进行设计修改(图5)。

图5 改进的背板网格图Fig.5 Image of improved backplane grid

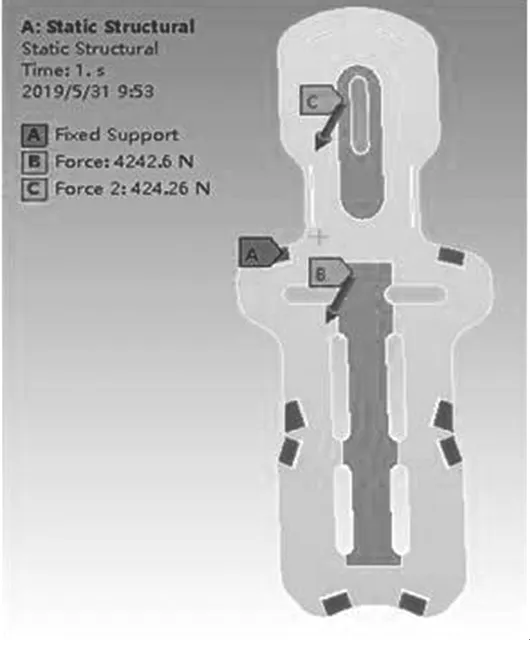

2.4 优化设计改进后的模型分析

为验证改进设计后的背板是否满足强度的要求,对其CAD模型进行力学分析。考虑实际受力情况的不确定性,对改进后的结构重新划分网格并采用加载约束方式进行验证。网格划分共划分成个12 492节点,11 874个单元(图6)。根据实际伤员绑定时的肩、腰、臀部受力方式进行加载:①在每个固定绑带长圆孔位置施加固定约束;②在人体背部对应的背板位置施加垂直于背板向下的3 000 N压力,并同时施加与背板板面相切的3 000 N下滑力,合力为4 242.6 N;③在头部位置对应的背板处施加垂直于背板的300 N压力,并同时施加与背板板面相切的300 N下滑力,合力为424.26 N。图6中A块表示背板的固定位置,B块表示背板靠背及头部对应位置施加的力,近似于人体躺在背板上时对固定绑带长圆孔位置施加的斜向上拉力。

图6 背板约束与力加载图Fig.6 Image of constraint and loading of backplane

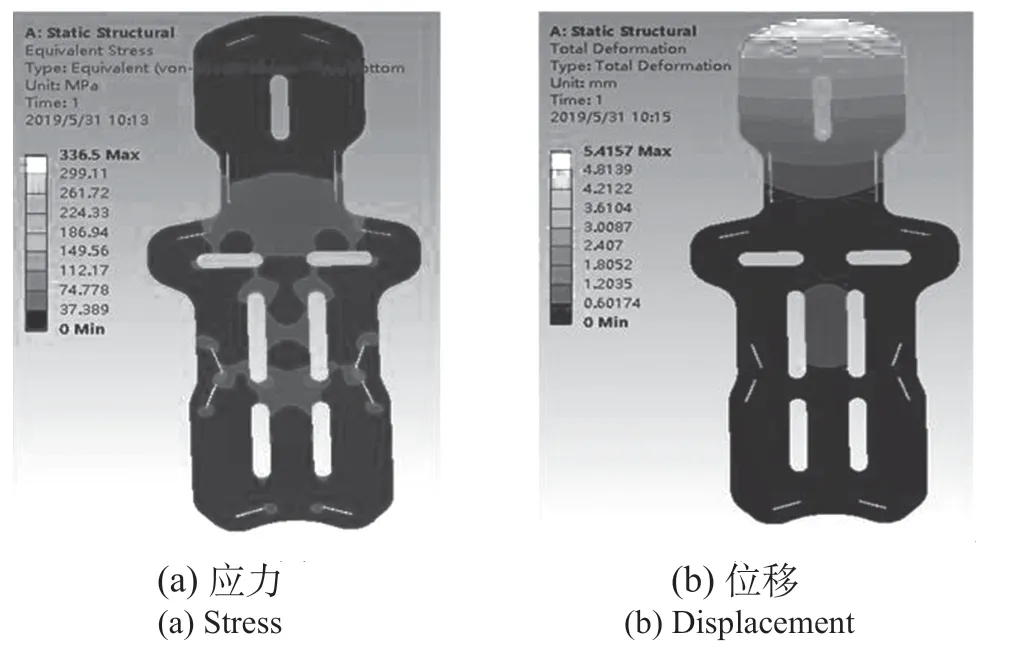

加载后分析,应力主要集中在固定绑带连接处的长圆孔位置,以及靠背中间与最近的固定绑带连接处的中间连接区域(图7)。最大位移在头部顶端的背板处,最大应力336.50 MPa,最大位移5.415 7 mm,满足背板结构强度要求,形变在可接受范围内。表明改进后的背板刚度满足要求,重量显著减轻,验证了本设计的合理性。

图7 加载后的有限元分析Fig.7 Image of finite element analysis with loading

3 强度验证

采用英斯特朗公司的Instron5965材料拉伸试验机[15],通过应变片载荷传感器,进行拉伸、弯曲、压缩、动力学、扭转等多种测试。以100 mm/min的速度垂直进行拉伸实验,材料试验机加载力缓慢增加到2 400 N时,样品未发生明显形变,绘制出的时间、位移、应力表格数据无异常变化,位移-应力曲线基本平滑,当拉力达到 3 000 N以上时结束拉伸(图8)。经验证,所设计的新型固定装置符合承力要求。

图8 拉伸曲线Fig.8 Stretch curve

4 样机制作

背板可分为头部、颈部、肩部、背部及臀部:头部设有孔状凹槽,用于头盔的后仰及减重所需;颈部设有长槽,用于颈托的上下滑动;肩部左右对称,两边设有长圆孔用于胸前安全带的固定;臀部为倒立的马鞍形结构,两边设有长圆孔,用于腿部安全带的固定。背板上纵向和横向均开有减重槽,边缘处设有安全带固定长圆孔。为减少摩擦,降低安全带被切割危险,对所有固定安全带的长圆孔进行圆角处理。由于现有市售颈托并不适合戴头盔状态下的头颈部固定,设计简单且方便快速固定的颈托。采用金属底板作为基础颈托模型,并覆盖内衬套,缝纫刺毛自粘带,制作过程简单且无需使用高温成型设备。组装颈托和背板制成的最终样机总重小于5 kg。样机装配,如图9(a)所示。

图9 装配及试验Fig.9 Assembly and test

5 实验

5.1 穿戴实验

穿戴试验表明,固定方法简单(均为插扣式连接),操作方便可靠,正确插入到位后有声音提醒,展开及固定时间小于1 min,符合人体生理曲线,长短调整迅速。模拟伤员评价为:与肢体接触面较大,受压分布合理,穿戴感觉较舒适;松紧度可调整,颈部翻边设计与下巴贴合度好。

5.2 悬吊试验

模拟伤员身高大于175 cm,悬吊高度3.5 m,悬吊后伤员脚部离地高度大于1 m,保持时间大于5 min,并人为推动施加向下拉力,以模仿实际悬吊转运过程中的不稳定力输出。悬吊试验,如图9(b)所示。经试验验证:背板可完美托起伤员背部,贴合人体且厚度较薄;颈椎固定板表面设置的亲肤纤维、可塑轮廓和位置可调设计使其能很好地与颈部接触,不产生滑动;吊带可绑住人体并实现自锁紧;胸前吊起的方式能适应各种阻碍,避免二次伤害[16]。

6 结论

灾难情况下伤员容易被限制在狭小空间内,特别是脊柱损伤后无法实施直接搬运转移,救援难度大。笔者通过有限元分析和优化设计,研制了一种安全可靠的新型伤员快速固定装置,实现了伤员救援过程中的头颈和躯干快速固定,减少了转运过程中二次受伤的可能性,增强了安全救援效果,较好地解决了狭小空间内受困伤员的安全、快速救援难题。基于有限元分析的优化设计方法亦可应用于其他救援设备的设计研制。