工业数字射线检测(CR与DR)的实验室能力认可

丁 杰,韩丽娜,倪培君,王晓勇,翟莲娜,刘丽东,潘 锋,郭 淼

(1.上海材料研究所,上海 200437;2.中国兵器科学研究院宁波分院,宁波 315103;3.湖北三江航天江北机械工程有限公司,孝感 432000;4.中国合格评定国家认可中心,北京 100062)

随着射线检测技术数字化和智能化的快速发展以及该技术在我国航天、航空、核电、军事、特种设备、汽车制造等领域的大量应用,越来越多的无损检测机构申请了工业数字射线检测(CR与DR)的实验室认可。中国合格评定国家认可委员会(CNAS)目前使用的认可准则在无损检测领域的应用说明侧重于常规无损检测技术能力的认可评价,国外最早从事实验室认可的专业综合机构澳大利亚国家认可机构(NATA)已开展了数字射线认可,但未见其发布如何开展数字射线认可评审的指导文件,因此CNAS迫切需要开展工业数字射线检测能力认可评审技术研究。笔者从工业射线检测技术分类、计算机射线照相(CR)和数字射线成像(DR)人员资格、设备性能评价和能力评价等方面探讨了数字射线认可技术。笔者认为,应从人员要求、环境条件、设备配置及性能指标、检测方法和工艺过程、结果评定、质量监控等方面评价数字射线检测的实验室能力。

1 数字射线检测方法表述

2015年CNAS发布了标准CNAS-AL06:2015《实验室认可领域分类》。检测方法代码中射线检测的代码为01,且没有再对射线检测的具体类别进行细分。从已获认可的机构名录中可以看出,射线检测新技术的项目名称较多,同一检测技术可能有多种名称,不利于查询同一检测能力在国内检测机构的分布情况。

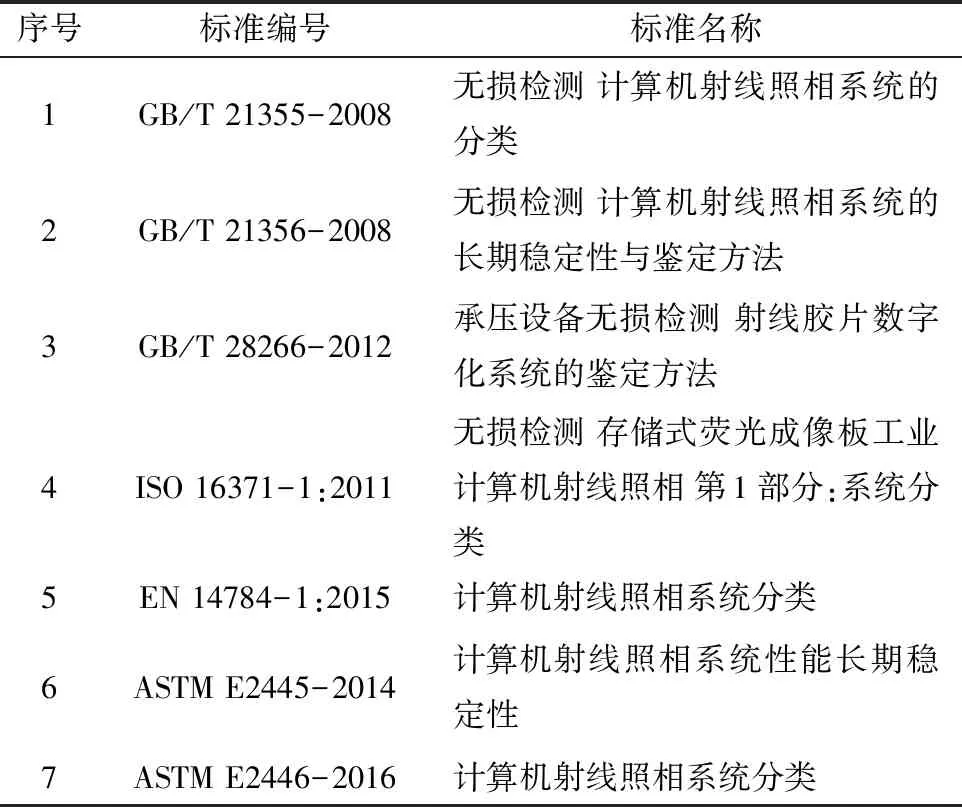

随着射线检测技术的发展,国内外已经发布了众多射线检测技术标准,射线检测技术已形成了较完整的体系,不同标准对人员、设备和检测的要求各不相同。以无损检测国际标准化组织(ISO/TC 135)为例,各种射线检测技术标准均由射线检测(RT)分技术委员会(ISO/TC 135/SC5)归口管理。射线检测方法被细分为多种检测技术,具体技术分类和输出媒质如表1所示。

表1 射线检测方法分类和输出媒质

笔者建议对射线检测新技术方法分类进行修订,独立形成下一层级代码,有利于识别各种技术的人员要求、设备管理和方法确认。

根据CNAS官网的已获认可机构相关信息,申请CR技术能力认可的实验室有3家,申请DR技术能力认可的实验室有8家。从检测实验室行业分布看,主要集中在特种设备、机械制造、有色金属、轨道交通、中科院等领域。获得DR认可最多的是标准NB/T 47013.11-2015 《承压设备无损检测 第11部分:X射线数字成像检测》,共有7家实验室获得认可,其次是标准ISO 10893-7:2019 《钢管无损检测 第 7 部分:用于检测缺陷的焊接钢管焊缝的数字射线照相检测》,有3家实验室获得认可。

2项仪器性能标准GB/T 21355-2008 《金属材料 弹性模量和泊松比试验方法》和GB/T 21356-2008 《无损检测 计算机射线照相系统的长期稳定性与鉴定方法》也有实验室申请认可,但这两项标准的检测对象是仪器设备,非标准CNAS-AL06:2015中一二级代码指定的无损检检测对象。在审核时应注意识别合适的检测方法标准。

2 CR和DR检测人员能力

2018年CNAS发布标准CNAS-CL01-A006:2018《检测和校准实验室能力准则在无损检测领域的应用说明》,其中6.2.2(3)节规定了检测工作人员应具有所从事无损检测专业的Ⅱ级人员资格。

人员是无损检验检测机构的重要资源也是获得有效、可靠检测结果的重要因素。实验室应识别其风险,并进行有效控制。实验室应确保检测人员能胜任无损检测技术工作。其主要内容包括:检测人员是否会使用仪器设备,操作是否正确;检测人员是否正确选择样品,标识是否正确;检测人员是否正确选择方法,熟练与否;检测人员是否正确设置环境条件,监控与否;检测人员检测得到的数据和结果有没有进行自查。检测人员是否获得充分的检测技术培训,是否取得相应检测技术证书,是机构授权检测人员的重要基础。

目前,CR和DR检测人员资格鉴定和认证已逐渐与常规射线照相检测技术的人员认证分离。2019年,国家市场监督管理总局颁布了特种设备安全技术规范TSG Z8001-2019 《特种设备无损检测人员考核规则》。该规范修改了原有的射线检测的持证类型,细化为“射线胶片照相检测(RT)”和“射线数字成像检测(RT-D)”。其中,“射线数字成像检测(RT-D)”只设II级,考核涉及的检测标准主要为NB/T 47013.11-2015和NB/T 47013.14-2016 《承压设备无损检测 第14部分:X射线计算机辅助成像检测》。

采用标准GB/T 9445-2015 《无损检测 人员资格鉴定与认证》等同采用标准ISO 9712:2012 《无损检测 人员资格鉴定与认证》。GB/T 9445-2015第1章给出了该标准的认证涵盖方法,明确该标准适用于射线照相检测。2017年4月,无损检测国际标准化组织人员资格分技术委员会(ISO/TC135/SC7)秘书处启动ISO 9712:2012复审投票。2017年9月,ISO/TC135/SC7秘书处发布复审投票结论。复审结论表明所有P成员国参加成员和O成员国(观察者)反馈非常积极,全球范围内收到共计364条修订意见。复审结论为修订ISO 9712:2012,由加拿大主导修订并组建工作组,修订周期为36个月,工作组组长为ISO/TC135/SC7主席。秘书处同时将364条复审意见划分成7个任务方向,组建7个任务组,任命各任务组召集人员并分头组建任务团队,处理修订意见。ISO/TC 135/SC7秘书处召集全体P成员国和O成员国代表分别召开新加坡会议、瑞典哥德堡会议、美国休斯顿会议和加拿大埃德蒙顿工作会议,听取并讨论修订组对标准ISO 9712:2012的复审意见处理和标准条款更新。目前ISO 9712项目组正向ISO项目经理申请将该项目转到征求意见(DIS)阶段。

目前ISO/CD 9712草案稿增加了资料性附录F“检测技术要求”。附录F给出了射线检测方法下4个检测技术的限制范围、缩略语和不同等级培训时间要求。这4个检测技术分别为胶片射线照相(Film Radiography)、射线数字成像(Digital Radiography)、计算机层析成像(Computed Tomography)和计算机射线照相(Computed Radioscopy)。ISO/CD 9712草案稿虽然不是最终发布的正式版本,后续ISO 9712项目组还会对其进行修改草案稿,但是此版草案稿已释放出射线检测即将细分不同检测技术并进行资格鉴定和认证的强烈信号,可为无损检测人员更好地应用ISO/TC135/SC5归口管理的射线检测标准做好人员能力支撑。

CNAS开展了质量管理体系(QMS)认证和产品认证服务,并成为国际认可论坛的多边互认(IAF MLA)成员。但CNAS未开展无损检测人员认证,也未在国际认可论坛多边互认框架内互认人员认证服务。

从事CR、DR检测的人员,不仅需要掌握常规射线胶片照相检测的知识,还需要具备CR、DR检测的相关的技能。因此,胶片射线照相检测的培训已不能满足CR、DR检测的要求。根据目前国内外已出现逐渐将CR、DR检测与常规胶片射线照相检测的人员资格鉴定和认证进行分离的现状与趋势,建议仅具有胶片射线照相检测培训经历及资格证书的人员,不可视为其具有CR、DR检测能力,应将两者区分开。原则上检测人员在具备了胶片射线照相检测2级培训经历及资格证书的基础上,再经过CR和DR培训并取得资格证书,方可认为具备了CR和DR检测能力。

3 CR和DR检测设备能力

CR和DR设备多为数字化或一定智能化设备,其开机过程中包含“自校准(Self-Calibration)”功能。“自校准”和“内部校准(In-House Calibration)”是不同的术语。内部校准是指在实验室或其所在组织内部实施的,使用自有的设施和测量标准,校准结果仅用于内部需要,为实现获认可的检测活动相关的测量设备的量值溯源而实施的校准。自校准一般是利用测量设备自带的校准程序或功能(比如智能仪器的开机自校准程序)或设备厂商提供的没有溯源证书的标准样品进行的校准活动,通常情况下,自校准不是有效的量值溯源活动,但特殊领域另有规定除外。实施内部校准的实验室,应满足 CNAS-CL01和 CNAS-CL01-A025标准体系的相关要求。CR和DR设备开机中的自校准功能是实验室实施内部核查的手段之一。

为确保无损检测数据准确、结果可靠,应以无损检测数据的量值溯源为基础。标准CNAS-CL01:2018的6.4.6节规定“当测量准确度或测量不确定度影响报告结果的有效性的设备应进行校准”,6.4.7节规定“实验室应制定校准方案,并应进行复核和必要的调整,以保持对校准状态的可信度”。

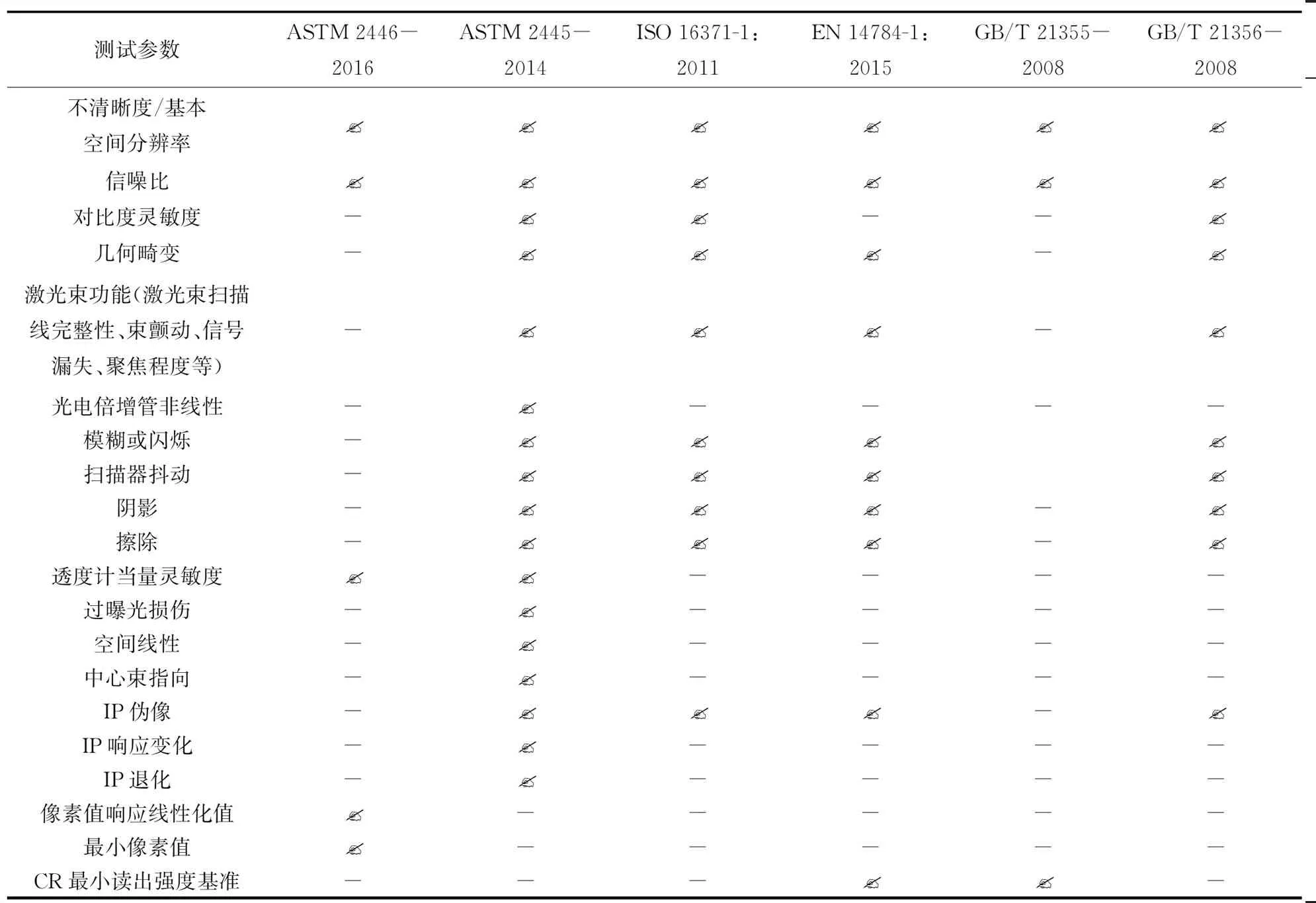

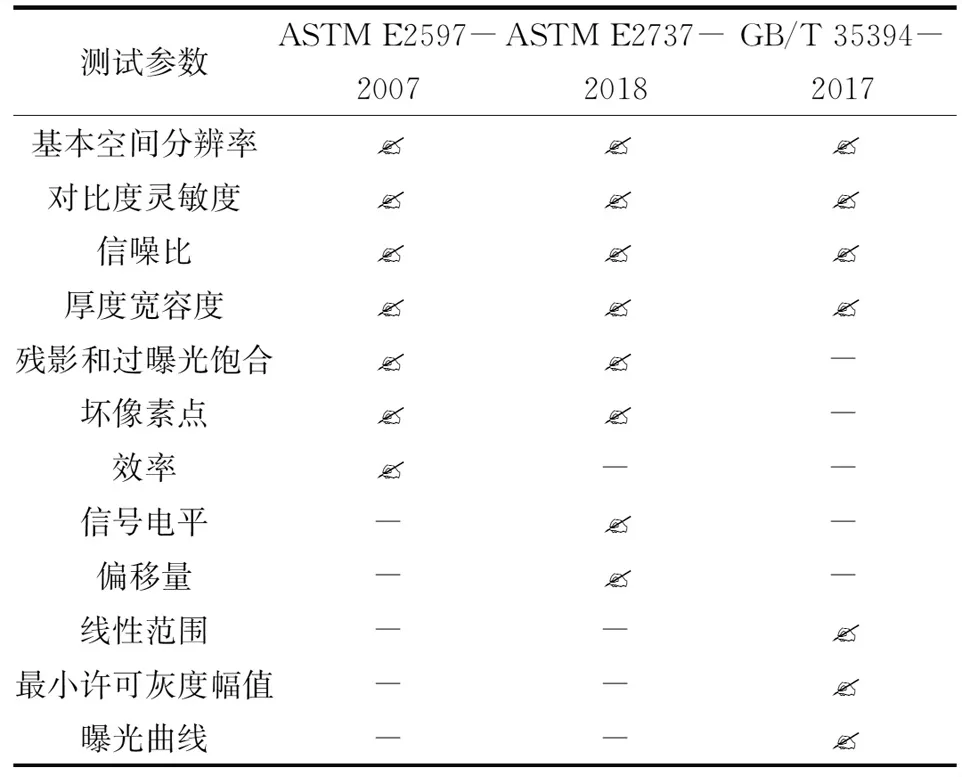

射线机是射线照相检测系统、CR和DR检测系统的重要组成部分,在标准CNAS-CL01-A006:2018的附录A(规范性附录)中针对射线照相检测的射线设备明确规定了曝光曲线至少每年核查一次,以及更换重要部件或维修后需及时核查的要求,该要求还应继续保留,同时建议对检测结果有重要影响的焦点尺寸、输出管电压等参数进行核查。IP(成像板)扫描仪是CR检测系统的重要组成部分,替代了射线照相检测的暗室,扫描仪的性能和使用稳定性直接影响到获得的图像质量。DDA(数字探测器阵列)是DR检测系统的重要组成部分,在检测透照的同时获得检测图像。表2为涉及到CR设备性能评价的标准,表3为涉及到DR设备性能评价的标准。表4为CR设备性能参数在各标准中的分布。表5为DR设备性能参数在各标准中的分布。

表2 涉及到CR设备性能评价的标准

表3 涉及到DR设备性能评价的标准

计算机射线照相和射线数字成像技术的输出结果为数字化图像。影响数字化图像质量的3个基本参数分别为对比度、空间分辨率和信噪比。对比度表征检测图像在射线透照方向细节的分辨能力;空间分辨率表征检测图像在垂直射线透照方向细节的分辨能力;信噪比是检测图像的信号与噪声之比,直接关系到检测图像可实现的对比度[1]。表4和表5也验证了这3个基本参数的重要性。

表4 CR设备性能参数在各标准中的分布

表5 DR设备性能参数在各标准中的分布

胶片射线照相检测技术与CR和DR检测技术基于相同的检测原理,所不同的是CR和DR检测技术采用数字探测器替代了胶片。因此,在控制底片黑度和对比度的基础上,CR和DR增加了图像空间分辨率和信噪比的质量控制要求。标准GB/T 3323.2-2019 《焊缝无损检测 射线检测 第2部分:使用数字化探测器的X和伽马射线技术》和ISO 17636-2:2013 《焊缝无损检测 射线检测 第2部分:使用数字化探测器的X和伽玛射线技术》中的7.9节提出了、质量控制技术和基本要求。

2015年ILAC(国际实验室认可合作在组织)《无损检测认可指南》草案稿中规定了实验室应监控射线机焦点的变化。射线图像的像质和分辨率很大程度上取决于焦点的特性,尤其是尺寸和射线强度的二维分布。标准GB/T 25758.1~25758.5《无损检测 工业X射线系统焦点特性》描述了5种不同的测量方法,可满足焦点尺寸测量的不同需求。

4 CR和DR检测质量监控能力

为确保CR和DR检测结果的有效性,实验室应制定质量监控程序,编制质量监控方案和计划,以及时发现检测风险并采取有计划的措施加以纠正。质量监控可以分为内部质量监控和外部质量监控两种。标准CNAS CL01:2018的7.1.1节列举了11种内部质量监控方法,7.1.2节列举了2种外部质量监控方法。

当需要利用期间核查来保持对设备性能的信心时,应按程序进行核查。期间核查和检定、校准的主要差异如表6所示。胶片射线照相检测技术和质量控制的要素主要是“人”的能力和经验,而CR和DR检测技术及质量控制的要素在“人”的基础上更加侧重于检测系统的硬件和软件能力,实验室在制定质量监控方案过程中,应注重测量设备的功能核查和期间核查。针对CR和DR检测技术,GB/T 35388-2017 《无损检测 X射线数字成像检测》要求设备的核查周期不超过12个月。当设备和安装有改变时(如更换或维修射线源或探测器),检测过程中设备或图像质量有明显异常时,或设备停止使用超过30 d后重新使用时,应对设备进行性能核查。

表6 期间核查、校准和检定的主要差异

IP板扫描仪的性能和使用稳定性直接影响到获得的图像质量,标准GB/T 21356-2008 《无损检测 计算机射线照相系统的长期稳定性与鉴定方法》的4.4条规定,定期使用CR板对扫描仪进行期间核查,核查周期可根据使用频率确定,维修、升级或改造后的扫描仪应及时核查,4.4.6条规定长时间使用后,应每年对扫描仪进行核查;IP板作为成像的载体,其使用频率影响到使用性能,标准QJ 3292A-2020 《固体火箭发动机燃烧室壳体焊缝数字成像检测方法》的8.1.3条规定IP表面质量及性能核查一般每3个月进行一次;IP和IP扫描仪的性能的期间核值应纳入实验室内部质量控制活动中;在CR检测技术应用过程中,每次检测前应对检测软件中的尺寸测量功能进行核查,并使用标准器具(如双线型质计)进行校准。

按照比GB/T 35388-2017 《无损检测 X射线数字成像检测检测方法》要求的DDA探测器核查周期应不超过12个月,并在维修、图像质量明显异常、停止使用30 d情况下应对其进行核查,标准QJ 3292A-2020规定每6个月对探测器性能进行一次核查,探测器的性能核查应为实验室内部质量监控开展的期间核查;在DR检测技术的应用过程中,按照标准QJ 3292A-2020的6.18节和GB/T 3323.2-2019的7.9.2和7.9.3节规定,每次检测前应对探测器成像本底图像和坏像素进行核查,必要时应按照制造商推荐的程序校正探测器,包括偏置校正、增益校正和坏像素校正等,每次检测前应使用标准器具(如双丝型像质计)对检测软件中的尺寸测量功能进行核查。

实验室制定外部质量监控方案时,不仅要考虑CNAS-RL02:2018 《能力验证规则》中对无损检测领域能力验证的最低要求,还应充分考虑CR和DR技术的先进性,建议检测人员定期参加已获CNAS认可的能力验证提供者(PTP)发布的CR和DR能力验证活动,不应用常规射线检测的能力验证代替先进数字射线检测的能力验证活动。显然,实验室参加射线照相能力验证或测量审核获得满意,不等于实验室CR和DR能力验证或测量审核满意。

5 结语

CR与DR体现了射线检测数字化、图像化和智能化的发展方向。通过识别不同的标准,明确关键岗位人员资格鉴定和认证、设备性能核查、检测过程质量监控、现场审核等关键要素,能够确保无损检测机构更加有效地实施质量管理,保证新技术检测结果可靠,降低实验室实施新技术检测的运行风险,提升质量安全,推动结果互认,传递信任,促进射线检测技术的发展。