SiC颗粒增强铝基复合材料中增强体含量的超声检测

杨平华,何方成,梁 菁,唐鹏钧

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团 材料检测与评价重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

SiC颗粒增强铝基(SiCp/Al)复合材料具有比强度高、比刚度高、耐高温、耐疲劳、耐磨、阻尼性能好、热膨胀系数小、导热率高等优点,不仅具有较好的综合性能,还可采用粉末冶金工艺进行流水线形式的大规模生产,同时具有成本较低的特点[1-2]。SiCp/Al复合材料可部分替代航空航天工业中使用的钛合金和钢等金属部件,可以减重和降低成本,具有良好的应用前景[3-4]。相关研究表明,SiC颗粒分布是影响SiCp/Al复合材料机械性能的关键因素[5-7]。制造工艺不完善会导致SiC颗粒的含量及分布不均匀,使材料性能显著下降,从而降低构件的机械性能,严重影响飞行器的安全运行[8-9]。目前虽然已严格控制生产工艺,但仍无法保证SiC颗粒完全均匀分布。一般采用定量金相分析来确定增强颗粒含量及其分布[10],或采用力学性能试验机等仪器设备直接测量材料的机械性能。上述这些方法都必须破坏试样,甚至造成材料无法使用,且存在操作复杂、费时费力、检测区域受限等问题[11]。必须采用一种有效、可靠的无损检测方法准确评价SiC含量及其分布的均匀性。

国内外学者在铝基复合材料中增强体含量及其均匀性的超声检测方面进行了一些研究,并取得了一定成果。ROHATGI利用脉冲反射法对SiCp/Al复合材料的纵波声速进行了测量,得到了纵波声速与增强体体积分数之间的关系[12];GÜR等[13]分析了SiC颗粒的含量、尺寸及分布对超声波声速的影响规律;魏勤等[14]建立了超声波衰减系数与增强体体积百分比之间的对应关系,并采用超声波C扫描的方法检测出了SiCp/Al复合材料中的团聚和孔洞;高翌飞等[15]采用厚度无关声反射板法对SiCp/Al复合材料进行声速成像检测,结果表明可根据声速变化反映材料中颗粒分布的均匀性。大量研究表明,增强体颗粒的不均匀分布往往伴随着大量气孔,但上述研究均未考虑气孔对增强体含量及均匀性评价的影响。

通过理论分析建立SiCp/Al复合材料中增强体含量及孔隙率的超声检测模型,随后在增强体含量不同的SiCp/Al复合材料试样上,通过实测建立纵波声速、增强体含量及孔隙率之间的关系曲线,并利用实测曲线对某SiCp/Al试样中的增强体含量进行推算,在此过程中考虑了孔隙率对增强体含量检测的影响,为先进金属基复合材料的超声检测提供了新思路。

1 超声检测理论模型

在统计学意义上,可将颗粒增强复合材料视为均匀各向同性材料,按照如下方式建立声速与增强体含量和孔隙率之间的关系。

针对一个含气孔体积分数为vp的非增强基体M[16],假定材料内部气孔的尺寸和形状不影响弹性模量,则根据Mackenzie公式,其弹性模量可表述为

(1)

式中:Kvp为材料的体积模量;Gvp为材料的剪切模量;Evp为弹性模量。

Kvp和Gvp可由式(2),(3)求得。

(2)

(3)

式中:K,G分别为不含气孔的基体材料的体积模量和剪切模量。

假设在上述含气孔体积分数为vp的基体材料M中,添加体积分数为vr且均匀分布的增强颗粒,假定气孔和增强颗粒的含量对弹性模量的影响线性叠加,因此可以利用“混合定律”估算出颗粒增强复合材料的弹性模量Ec

Ec=Ervr+Evp(1-vr)

(4)

式中:Er为增强体的弹性模量。

将式(1)~(3)代入式(4),得到

(5)

假设不含气孔的基体材料的标准密度为ρstd,则含气孔体积分数为vp的基体材料的密度ρspm为

ρspm=ρstd(1-vp)

(6)

那么添加了体积分数为vr的增强体后,复合材料密度ρc为

ρc=ρrvr+ρstd(1-vp)(1-vr)

(7)

式中:ρr为增强体密度。

已知纵波声速表达式为

(8)

式中:VL为纵波声速;E为有效弹性模量;γ为泊松比;ρ为介质密度。

将式(5),(7)代入式(8),得到含气孔体积分数为vp,增强体体积分数为vr的颗粒增强复合材料的纵波声速为

(9)

将材料的弹性模量、密度、泊松比等已知量代入式(9),即可得到一个关于纵波声速VL与增强体含量vr,孔隙率vp之间关系的表达式,据此可根据超声波声速进行增强体含量的超声检测。

2 试验材料与试验过程

2.1 试验材料

试验所使用的材料为粉末冶金制备的SiCp/Al复合材料,铝合金基体牌号为6092,粉末平均粒径为28 μm,增强体为SiC颗粒,平均粒径为5 μm,基体与增强体的材料特性如表1所示。对基体粉末和增强颗粒精确称重后再进行混粉、装包套、热等静压等后续工序,制作SiC颗粒体积分数分别为10%,15%,20%,25%,30%的一组SiCp/Al复合材料圆柱试样(编号为1#5#),试样厚度为20 mm,直径为80100 mm。

表1 基体与增强体的材料特性

2.2 试验方法与过程

由式(9)可知,颗粒增强复合材料的声速与增强体含量、孔隙率之间存在一定的函数关系,在实际应用中,可通过对声速、增强体含量以及孔隙率的实际测量,建立三者之间的关系曲线,随后测量被检件的声速,利用上述关系曲线反推得到增强体含量或孔隙率,从而实现复合材料中增强体含量或孔隙率的超声检测。

试验使用UPK-T24型超声C扫描检测系统和10 MHz水浸聚焦探头(晶片直径为9.525 mm,焦距为76.2 mm),保持水距为50 mm,对上述1#5#试样分别取一次、二次底波的渡越时间进行C扫描成像,经MATLAB软件数据处理后获得试样的声速C扫描图像,据此完成试样的声速测量。

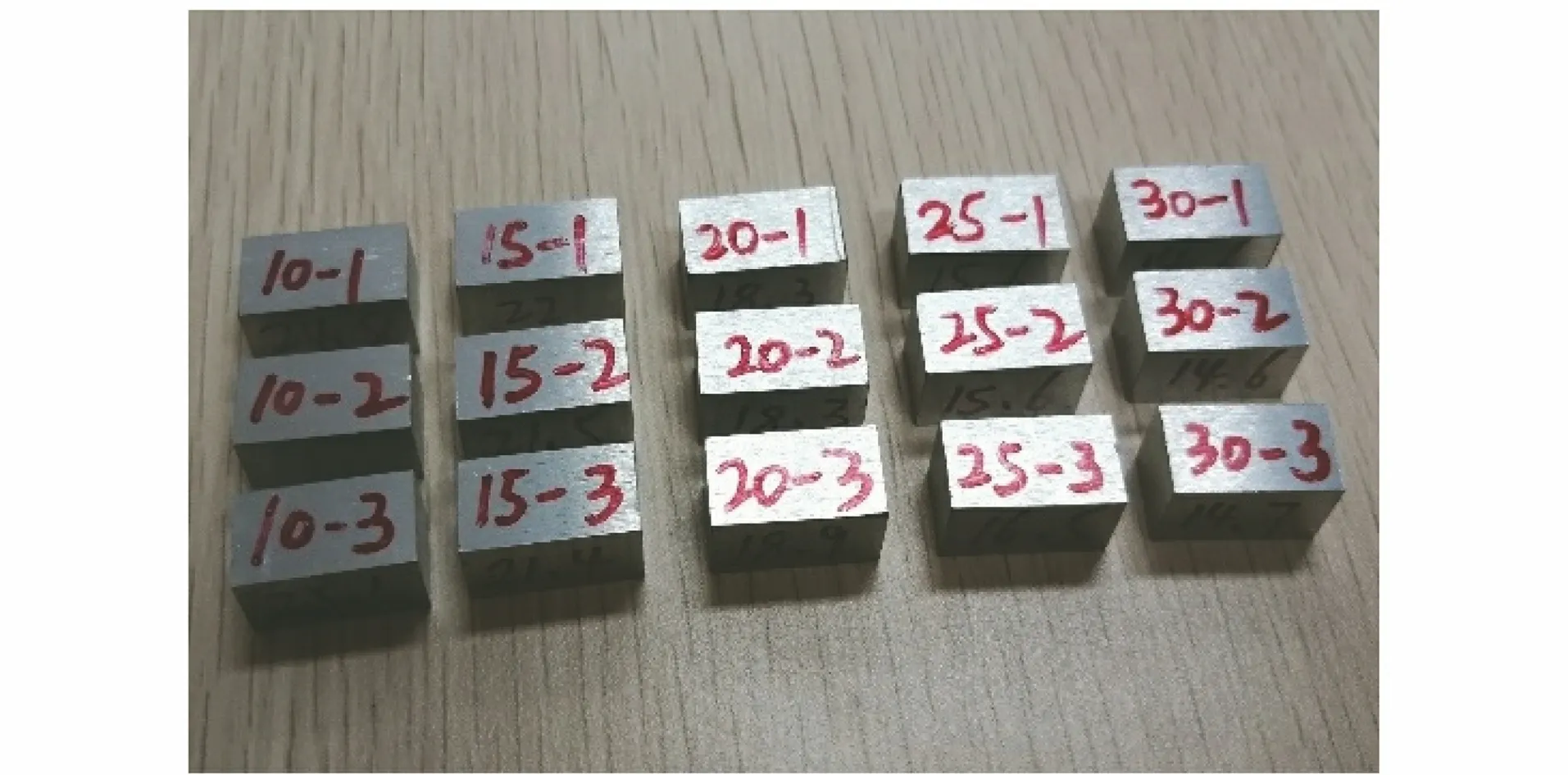

分别在不同SiC体积分数的试样(1#5#)上线切割得到截面尺寸为10 mm×10 mm(长×宽)的15个试样,用于金相分析(见图1),每种体积分数取3个试样,1个取自中心部位,2个取自距试样边缘1/2r(r为半径)处;并分别对其进行编号。

图1 SiC体积含量金相分析用试样实物

将上述15个试样研磨、抛光后,在SZ61型体视显微镜下观察,按照标准GB/T 32496-2016 《金属基复合材料增强体体积含量试验方法 图像分析法》中的方法统计得到试样中SiC体积分数实测值。随后使用AL104-IC型电子天平,采用阿基米德法测得上述15个试样的密度,经计算可得到试样的实测孔隙率。

根据实测得到的试样声速、SiC体积分数以及孔隙率,拟合建立三者之间的实测关系曲线。最后,对被检件进行声速测量,利用建立的实测关系曲线反推,得到被检件的增强体含量或孔隙率。

3 试验结果与分析

3.1 纵波声速、增强体含量及孔隙率之间关系曲线的建立

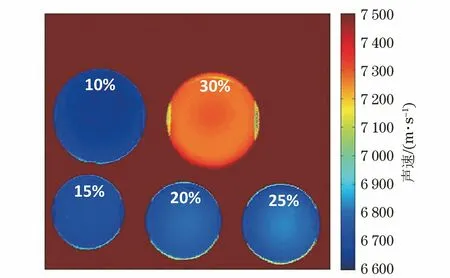

首先对1#5#试样进行声速成像,得到的声速C扫描图像如图2所示,图中不同颜色代表了不同的声速值。由图2可见,随着SiC体积分数的增大,SiCp/Al复合材料的声速逐渐增大,由6 600 m·s-1左右增大至7 400 m·s-1左右;由式(8)可知,材料的声速主要受弹性模量、密度等参数的影响,由于增强体SiC的弹性模量远高于基体Al的,而二者密度差异相对不明显(见表1),随着材料中SiC含量的增加,其声速必然随之增大。

图2 不同增强体含量SiCp/Al复合材料的声速C扫描图像

在声速C扫描图像上不仅可读出增强体含量不同时的声速值,还可直观观察不同部位的声速差异,从而评价增强体分布的均匀性。由图2可见,1#~5#试样上不同部位的声速差异并不明显,说明增强体SiC颗粒分布基本均匀。基于此,在每个试样的声速C扫描图像上随机取9个点读出声速值后求其平均值,得到增强体含量不同的SiCp/Al复合材料声速的实测值VL。试样声速、SiC体积分数密度及孔隙率的实测结果如表2所示。

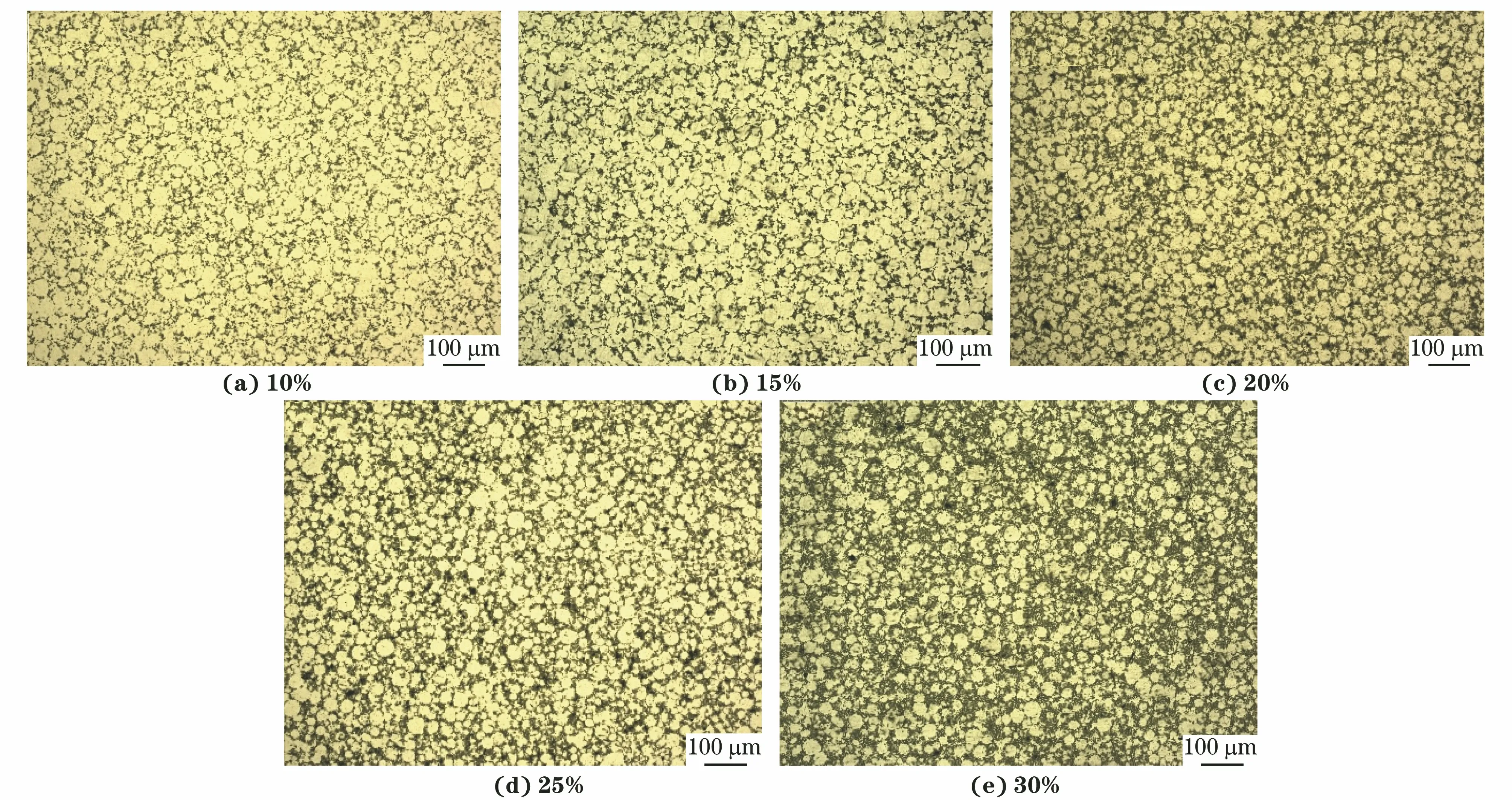

随后在1#5#试样上截取图1所示的金相分析样品,经金相统计得到SiC体积分数实测值vr(见表2)。图3为5种SiC体积分数试样中SiC颗粒分布的金相检验结果。由图3可见,SiCp/Al复合材料试样中SiC颗粒(图中深色)密集度随SiC含量的增加而增大;当SiC体积分数为10%15%时,SiC颗粒分布相对均匀;当SiC体积分数为20%25%时,局部SiC颗粒分布相对密集,在Al基体(图中浅色)周围团聚,部分伴随有孔洞(图中黑色);当SiC体积分数为30%时,SiC颗粒呈相对均匀的密集型分布。

图3 不同增强体含量试样中SiC颗粒分布的金相检验结果

表2 试样的声速(VL)、SiC体积分数(vr)、密度(ρ)及孔隙率(vp)实测结果

最后,采用阿基米德法测得上述15个金相分析试样的密度,即可根据式(10)、(11)计算出试样的实测孔隙率vp[17]。

(10)

式中:ρ为采用阿基米德法实测得到的试样密度;ρ0为采用混合定律计算出的不含气孔的复合材料的密度。

(11)

式中:ρm为基体的密度;ρf为SiC的密度;nm为基体的质量分数;nf为SiC的质量分数。

将实测试样密度及表1中的已知量代入式(10),求得各试样的孔隙率vp(见表2)。

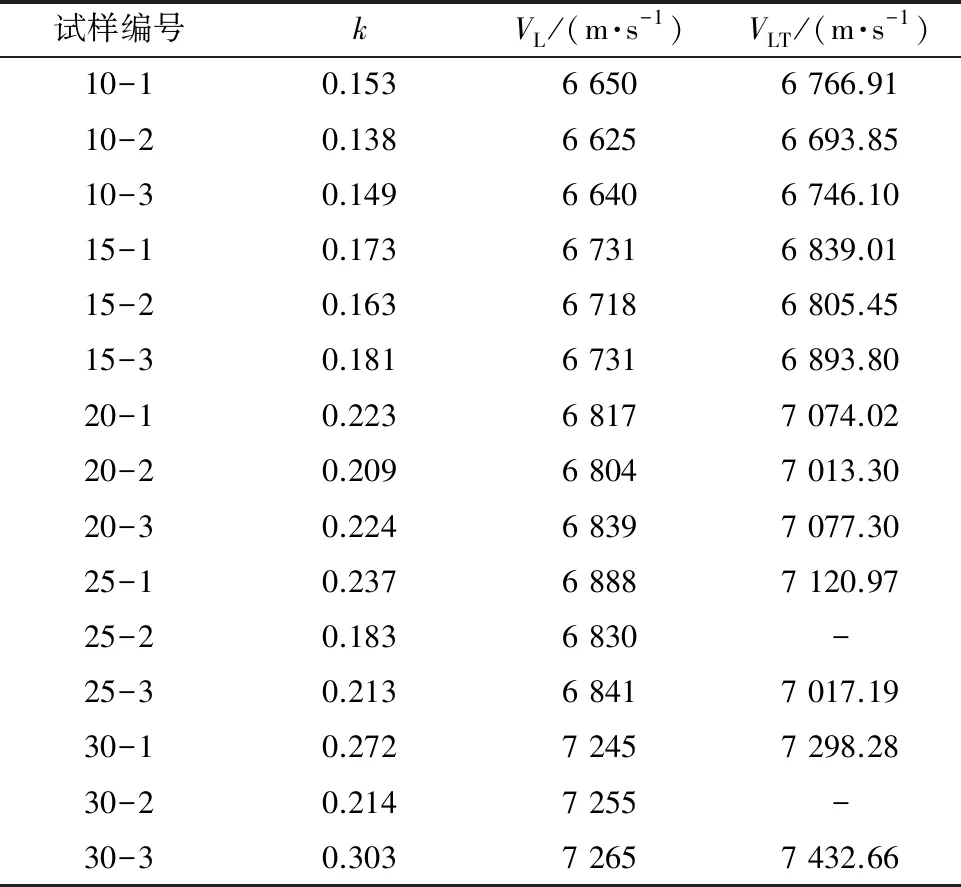

根据表2中的声速、SiC体积分数以及孔隙率,即可建立三者之间的实测关系曲线。为了同时考虑SiC体积分数vr和孔隙率vp对声速VL的影响,定义一个变量k,令k=vr/(1-vp),根据表2数据可求得各试样的k值;将表1中已知的材料特性数值,以及表2中实测的SiC体积分数vr和孔隙率vp代入式(9),从而得到各试样的理论预测声速(见表3),表中25-2,30-2的数据在拟合过程中为明显奇异点,在拟合曲线中删去。

表3 各试样的实测(VL)及理论预测(VLT)声速

随后对表3中的数据进行拟合,分别得到k与实测声速VL以及理论预测声速VLT的数学关系式为

VL=3 936.6k+6 031.5

(12)

VLT=4 452.2k+6 078.9

(13)

k与实测声速及理论声速的拟合曲线如图4所示。

图4 k与实测及理论声速的拟合曲线

由图4可见,声速实测值与理论预测值的变化规律一致,即声速与k均呈线性关系,这一结果从理论上证明采用笔者的方法评价增强体含量及孔隙率具有可行性,利用式(12)的关系式,即可在测得SiCp/Al复合材料声速的条件下,反推得到材料中的SiC体积分数或孔隙率,从而实现对增强体含量或孔隙率的超声检测。

另外,对比图中拟合曲线发现,虽然声速实测值及理论预测值的变化规律是一致的,但实测值比理论预测值低100 m·s-1左右。笔者认为,由式(9)计算理论声速时,虽已同时考虑了增强体含量和孔隙率的影响,但无法考虑可能发生在增强颗粒与基体之间的界面结合不良,这种结合不良很可能由颗粒团聚以及混杂于其中的孔洞等引起,它将使材料弹性模量降低,从而导致材料的实际声速低于理论计算声速。

3.2 有效性验证

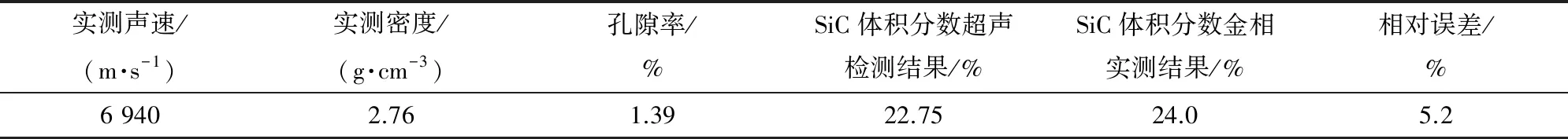

为了验证上述SiC含量超声检测方法的有效性,针对某标称SiC体积分数为20%的SiCp/Al复合材料,进行SiC含量的超声检测及金相检验(见图5)。首先对该材料进行超声声速成像,声速C扫描测得该材料的平均声速为6 940m·s-1[见图5(a)];随后切取局部区域制作金相试样并进行密度测定,计算得到该试样的孔隙率为1.39%;将测得的声速和孔隙率代入式(12),求得SiC体积分数为22.75%;最后对该试样进行SiC体积分数的金相统计,得到SiC体积分数的金相实测结果为24.0%,图5(b)为该试样的金相检验结果。相关测试数据如表4所示。

图5 验证用试样的声速C扫描和金相检验结果

表4 验证用试样的相关测试数据

由表4中结果可见,与金相实测结果相比,该SiCp/Al复合材料中SiC含量超声检测结果的相对误差为5.2%,证明所建立的增强体含量超声检测方法具有可行性。

考虑到金相统计时根据灰度区分不同组分,区分同为深色的增强体和微小孔洞较为困难,因此金相统计中有可能将部分微小孔洞也识别为SiC,导致金相法测得的SiC含量比实际值偏大。从这一角度来讲,该SiCp/Al复合材料中SiC含量超声检测的实际相对误差应小于5.2%。

4 结语

(1)通过理论分析建立了一种基于纵波声速的SiCp/Al复合材料中增强体含量及孔隙率的超声检测模型,实测关系曲线与模型理论预测曲线具有良好的一致性,证明该方法可行。

(2)除可用于增强体含量的超声检测外,该方法同时也提供了一种在已知增强体含量的情况下进行孔隙率超声检测的思路,可为孔隙率超声检测的相关工作提供借鉴。

(3)随着SiCp/Al复合材料中SiC含量的增加,其声速也随之增大;由于增强颗粒与基体之间可能发生界面结合不良,从而降低复合材料的弹性模量,因此SiCp/Al复合材料的实测声速一般低于理论计算值。