西沟煤业3524工作面过空巷区围岩控制技术研究与应用

尹俊丁

(山西阳城阳泰集团 西沟煤业有限公司,山西 阳城 048106)

1 工程概况

山西阳城阳泰集团西沟煤业有限公司3524工作面位于五采区南翼东部,近似沿煤层走向布置,工作面南至轨道大巷保护煤柱,东侧为孙沟村保护煤柱,北接五采区巷道,西侧为规划的3526工作面,工作面开采3号煤层,面内残留煤层厚度1.79~4.36 m,平均煤厚3.3 m,平均含有1层夹矸,煤层赋存稳定,煤层顶板岩层为泥岩和粉砂岩,底板岩层为砂质泥岩。工作面走向长度140 m,倾向长度589 m,工作面采用“一采一放”放煤工艺,机采高度为2.5 m,放煤高度为0~1.86 m,采放比为1∶0~0.74。

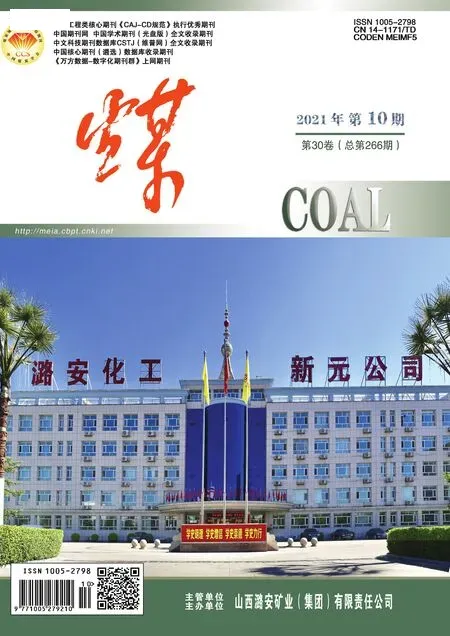

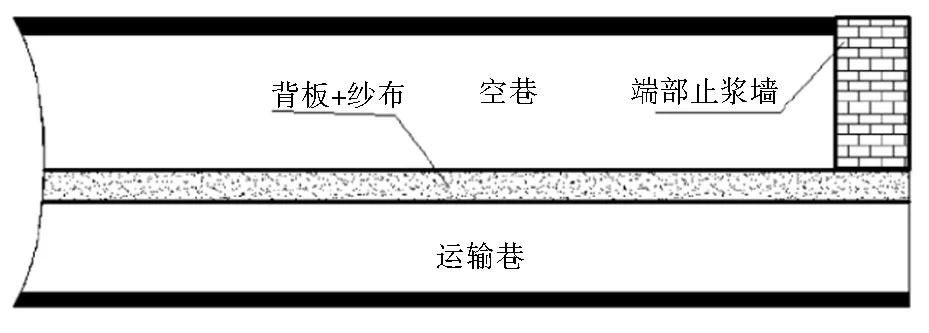

3524工作面为复采工作面,面内存在大量小窑巷柱式开采的旧巷和空区,现以工作面内靠近运输巷处的一条空巷为研究背景,该空巷断面为矩形,宽×高=4.5 m×5 m,巷道沿煤层底板掘进,空巷从工作面切眼处开始平行于运输巷,空巷在70 m范围内与运输巷间的煤柱宽度不大于2 m,距端头30 m范围内有木垛支护,拟对空巷采用充填技术,确保工作面安全回采,具体空巷与工作面关系如图1所示。

2 空巷围岩变形模拟分析

3524工作面与空巷贯通前,工作面的空顶距会增大,且煤柱的承载能力也会大幅降低,进而造成工作面运输巷顶板出现大面积的悬空现象,这会对工作面的安全回采和运输巷围岩的稳定造成严重的安全威胁[1-3]。为保障工作面的安全回采,有必要对空巷围岩的变形规律进行分析。现采用FLAC3D数值模拟软件,结合巷道特征建立长×宽×高=200 m×100 m×50 m的数值模型,根据空巷特征在模型中相应设置空巷,模型底部限制其竖直位移,模型两侧限制其水平位移,模型顶部施加等效自重荷载,模型中各岩层的力学参数根据地质条件进行赋值。

图1 3524工作面内空巷位置平面

空巷与运输巷间煤柱小于2 m的区域为工作面切眼前方70 m的范围内,现根据数值模拟结果分别对空巷未充填时,工作面回采10 m、20 m、40 m和60 m时围岩塑性区和位移分布进行分析。

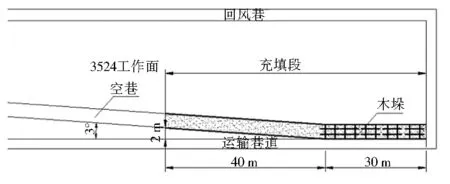

1) 塑性区分布:根据数值模拟结果能够得出工作面回采10 m、20 m、40 m和60 m时,空巷及运输巷区域围岩塑性区分布特征如图2所示。

分析图2可知,随着3524工作面的向前推进,工作面内空巷及运输巷区域围岩的塑性区发育范围呈现出先逐渐增大后趋于稳定的状态。在工作面推进10 m时,围岩运输巷围岩的破坏范围为2 m,当工作面推进20 m时,围岩塑性区的破坏范围增大为3 m,随着工作面的进一步回采,运输巷区域的塑性区范围基本保持不变。在工作面推进20 m时,运输巷顶板开始出现张拉破坏,工作面内空巷区域的顶底板破坏形态与工作面区域顶底板的破坏形态抑制,空巷区域与运输巷间煤柱的破坏主要以剪切-张拉破坏为主。

图2 工作面回采空巷区域时空巷区域塑性区分布

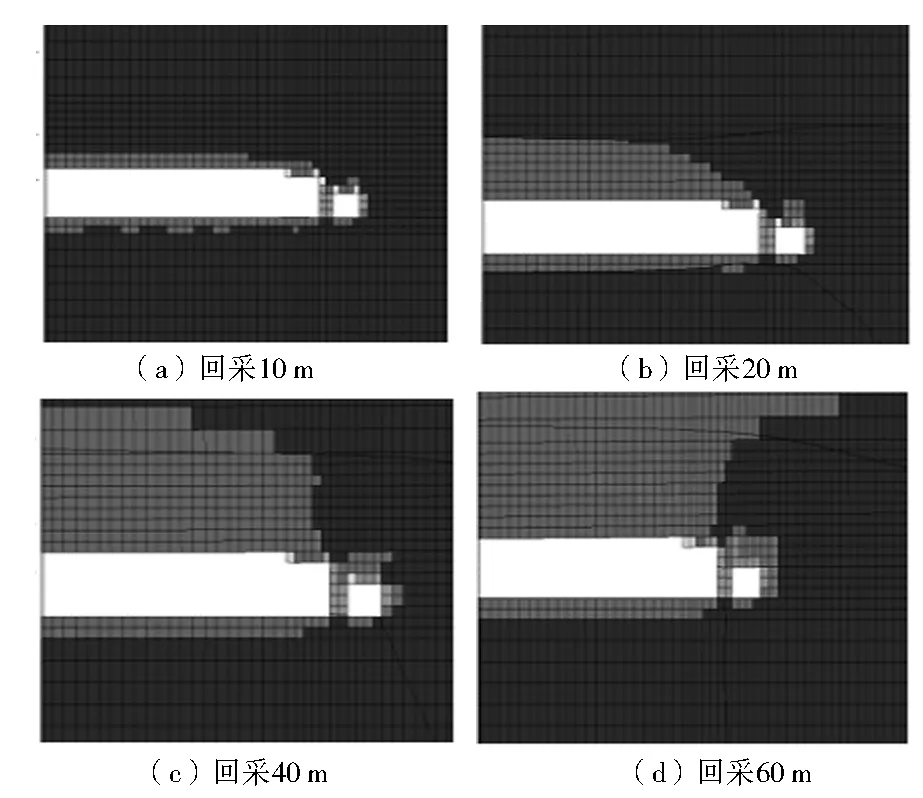

2) 围岩位移分布规律:根据数值模拟结果能够得出工作面回采不同长度时,围岩垂直位移分布云图如图3所示。

图3 工作面回采不同长度时空巷区域垂直位移分布云图

分析图3可知,工作面回采期间,空巷及运输巷的垂直位移主要体现在顶板下沉和底板鼓起上,运输巷巷帮围岩的变形以水平位移为主。从图中能够看出,工作面回采推进10 m时,空巷顶板下沉量和底板鼓起量分别为30~30.2 mm和10~13 mm,当工作面推进距离增大,空巷区域顶板下沉量及底板鼓起量也逐渐增大,最终工作面推进60 m时,顶板下沉量为150~200 mm,底板鼓起量为10~15 mm。

基于数值模拟结果同样能够得出工作面回采期间空巷和运输巷区域围岩水平位移,具体工作面回采时空巷及运输巷区域围岩垂直和水平位移量数据如表1所示。从表中能够看出,工作面回采期间空巷的垂直位移远大于运输巷。由于空巷与煤柱间间距小,空巷另一帮为采空区,从而空巷一帮与运输巷一帮的水平位移整体相近。

表1 工作面回采期间水平位移和垂直位移数值

综合上述分析可知,3524工作面在空巷未充填时回采,运输巷塑性破坏范围在2~3 m,主要为张拉破坏。空巷与运输巷间煤柱主要为“张拉-剪切” 破坏,回采期间空巷内的垂直位移量大于运输巷道,两者的水平位移量总体相近。

3 空巷充填技术方案及效果

3.1 空巷充填方案

1) 充填材料的确定:根据3524工作面及空巷的赋存情况,结合数值模拟结果可知,若3524工作面在不充填进行回采作业时,工作面端头跨度大,会出现应力集中现象,容易发生顶板事故,且空巷内原有木垛支护无法有效控制围岩变形,故采用充填技术。充填材料选取时主要考虑其早期强度和后期强度,充填材料所需的早期强度计算公式为[4-5]:

σ1=k1k2(0.03+γh)

(1)

式中:σ1为充填材料的早期强度;k1为安全系数,取1.5~2;k2为实验室测定强度与现场试件强度比值,取1.1~1.3;h为直接顶厚度;γ为直接顶容重。3524工作面直接顶泥岩厚度为0.59 m,容重为1 980 kN/m3,分别取k1、k2为2、1.3,代入式(1)中能够计算得出充填体的早期强度应大于0.1 MPa。

3524工作面空巷内充填体的主要支撑为泥岩和粉砂岩,岩层厚度为8.61 m,据此能够计算得出充填体的承载强度为:

=0.59×0.019 8×0.020 5×8.02

=0.17 MPa

(2)

充填体的后期强度主要指材料胶结凝固28 d后所具备的强度,材料后期强度的计算公式为[6]:

σ2=K2(σ1+K1σh)=0.57 MPa

(3)

据此分析可知,3524工作面空巷内的充填材料在后期的理论强度应大于0.57 MPa。综合上述分析,确定本次空巷充填采用新型无机胶凝材料,材料水灰比为1∶1.5,材料的总体配比为水∶A料∶B料∶发泡剂=1∶1.5∶0.12∶0.1。该种充填材料的初凝时间为15~25 min,发泡时间为8~10 min,胶结凝固后的强度在0.7~0.9 MPa。

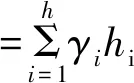

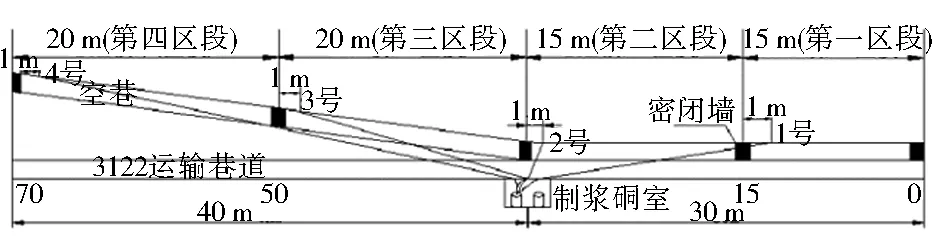

2) 充填方案:空巷在进行充填作业前,首先进行木垛回收和止浆墙构筑,确保空巷内形成密闭空间,待空巷密闭空间形成后再通过分段充填的方式进行充填作业,具体方案如下:①木垛回收:在空巷靠近端头部位30 m范围内对井字木垛进行回收,每排木垛的间距为5 m,回收木垛后能够保障充填质量,同时可确保工作面回采时的正常截割。②止浆墙构筑:在空巷充填起止两端构筑止浆墙,止浆墙上钉上木板后再加盖风筒,另外在运输巷回采帮采用背板+纱布的方式进行封闭,具体止浆墙构筑方式见图4。③分段充填:空巷充填采用分段充填方式,工作面内空巷段总长为70 m,划分为4个区段进行充填作业。第一区段和第二区段的长度均为15 m,第三区段和第四区段的长度均为20 m。在注浆充填时,确保每区段内的一次充填高度不大于2 m,在同一空巷断面内以从下向上的方式依次进行间隔充填,直至充填材料完全接顶,以此避免空巷底部浆液在上部浆液的重压下出现发泡受阻,充分保障充填效果,具体分段充填如图5所示。④充填工艺流程:空巷充填时采用ZBYSB210/9-18.5型液压注浆泵,该泵的最高油压为25 MPa,充填工艺主要包括充填准备工作、注浆充填和充填后的清洗整理工作,具体充填工艺流程如图6所示。

图4 空巷封闭方式布置示意

图5 空巷分段充填方式示意

3.2 效果分析

空巷充填完毕后,3524工作面顺利回采推进通过空巷区域,推过空巷区域期间工作面无大范围的冒顶片帮现象出现,液压支架无压架现象,液压支架工作阻力均处于正常状态。另外从工作面过空巷期间的围岩变形监测数据可知,工作面推进通过空巷区域时,运输巷顶底板最大移近量为142 mm,两帮移近量最大为95 mm,围岩处于稳定状态。

图6 充填工艺流程

4 结 语

根据3524工作面及空巷具体特征,通过数值模拟分析空巷围岩变形特征,得出运输巷塑性破坏范围在2~3 m,回采期间空巷内的垂直位移量大于运输巷。基于数值模拟结果具体进行充填材料选取、充填方案设计,根据充填方案实施后的效果观测可知,充填效果显著,保障了工作面顺利推进通过空巷区域。