一款谐振腔的噪声性能优化

马静静,徐 磊

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

随着乘用车舒适性的不断提升,进气系统噪声性能成为一个关键性技术指标,而谐振腔是应用最广泛的一种消声结构,具有定频消音、结构简单、设计方便、消音稳定性高等优点[1]。简单的谐振腔见图1,在实际应用中,谐振腔轮廓因边界限制呈不规则状,连接管也存在延伸到腔体内部的情况。本文主要论述谐振腔原始状态的消声效果、谐振腔优化过程及优化后的消声效果。

图1 谐振腔结构示意图

1 背景介绍

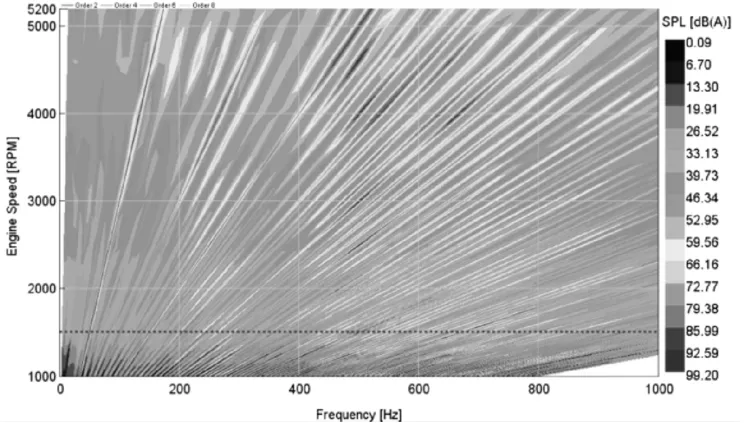

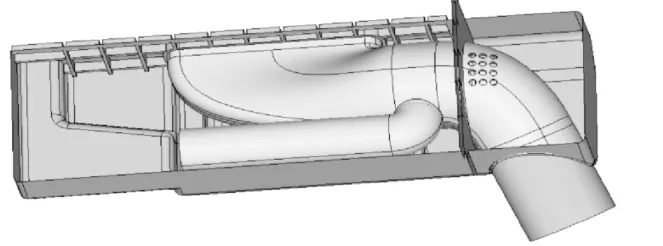

本文以某乘用车进气系统谐振腔为例,谐振腔原始方案结构组成为腔体、主管路、连接管[2],从图2看出本例谐振腔为腔体包裹主管路、连接管延伸到腔体中。图3为进气系统搭载发动机GT模型计算的进气系统取气口噪声频谱图,噪声恶劣区域集中在450 Hz~650 Hz。主机要求优化谐振腔结构,提升530 Hz附近频率段的声学性能。

图2 进气系统谐振腔原始方案

图3 进气系统取气口噪声频谱图

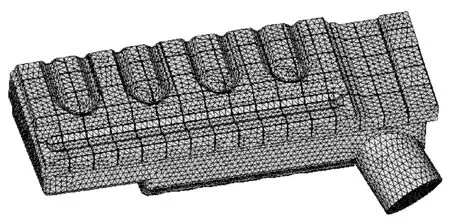

由于取气口噪声仿真计算占用资源较多,且设计阶段需要验证方案数量较多,一般先对多个方案进行传递损失仿真计算,再对合格方案进行取气口噪声计算,若某频率段的传递损失幅值较大,对应的进气口噪声性能就比较好。本文应用仿真方法对原始方案数模进行传递损失分析计算,仿真模型见图4。

图4 谐振腔仿真模型

谐振腔声学出口设置为AML无反射边界,声学进口设置为管道模态激励,计算频带为20 Hz~1000 Hz[3]。图5为谐振腔原始方案的传递损失计算结果,从曲线看,原始方案的传递损失峰值频率为60 Hz、900 Hz,对530 Hz附近频率没有优化效果。本文的优化目标是提高530 Hz的消声量,同时频带尽可能覆盖400 Hz~600 Hz,覆盖频带的消声量满足大于20 dB,从而满足主机提高530 Hz附近频率声学性能的要求。

图5 原始方案的传递损失

2 优化过程

2.1 连接管优化

根据谐振腔的消声频率计算公式可知,增加连接管长度L,可降低谐振腔的峰值频率f。4通过增加合适长度,将原始方案900 Hz波峰移动到500 Hz附近[4]。

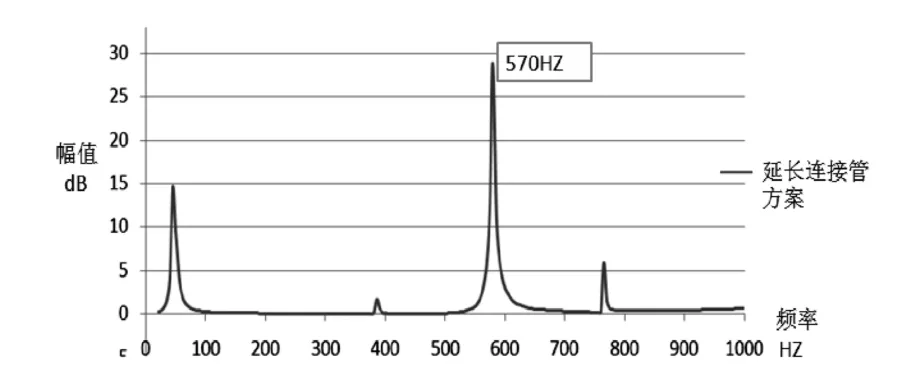

如图6为连接管加长100 mm后的方案,加长后方案的传递损失计算结果见图7,传递损失计算方法同原始方案。

图6 连接管加长方案

从图7可以看出,加长连接管后,谐振腔在570 Hz有消声贡献,但峰值覆盖频带较窄,只对570 Hz有消声效果,对570 Hz以外的频率没有消声效果,需要进一步优化。

图7 加长连接管方案的传递损失

2.2 隔板分腔优化

从2.1方案可知,仅优化连接管无法满足要求,还需要解决谐振腔峰值频带较窄的问题[5]。根据设计经验可知,增多频率段的波峰数,可以加大峰值覆盖区域,从而加宽消声频率带宽,如果在400 Hz、500 Hz都有峰值,则400 Hz~500 Hz之间的消声量也会提高。波峰数与腔体数量有关,基本呈对应关系,需要采取隔板分腔的方式,将谐振腔分割为多个腔体,以得到加宽消声频带的效果。

2.2.1 单隔板方案

图8为增加一个隔板的方案图,在主管路靠近连接管的直管段位置添加一个隔板,将谐振腔分割为两个独立的谐振腔,同时在右侧谐振腔的直管段添加消音孔,消音孔直径取5 mm,消音孔数量24个,后续可以根据峰值频率调整孔数。对该方案进行传递损失仿真计算,结果见图9所示。

图8 单隔板方案的谐振腔方案

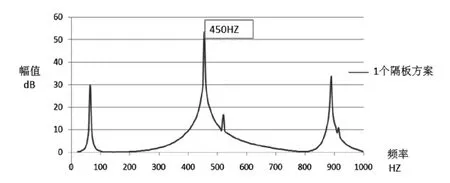

图9 单隔板方案的传递损失

从图9可以看出,添加一个隔板后谐振腔的消声峰值为450 Hz,图中400 Hz~530 Hz的消声量基本大于10 dB,消声带宽有所加宽,需要继续进行优化。

2.2.2 双隔板方案

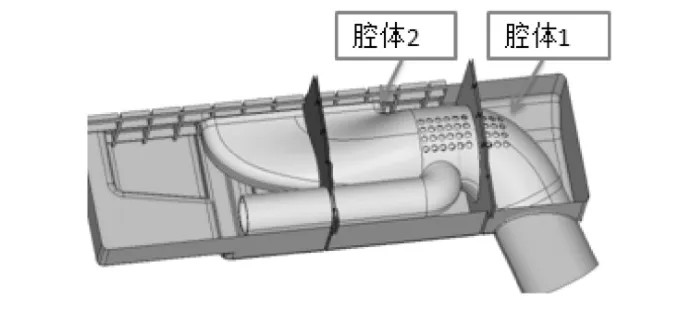

图10为增加两个隔板腔的方案,在2.2.1方案基础上在谐振腔中间位置再添加一个隔板,将谐振腔分割为3个腔体,腔体2主管路上添加消音孔48个,直径5 mm,为保证消声效果及方便调整消音孔,消音孔尽量位于直管段位置。该方案的传递损失计算结果见图11。

图10 双隔板的谐振腔方案

图11 双隔板方案的传递损失

从图11可以看出,添加2个隔板后,波峰覆盖区域明显增大,在430 Hz~580 Hz范围内消声量大于20 dB,基本满足提升530 Hz附近声学性能的要求。

2.3 消音孔数量优化

从2.2.2优化方案可知,添加两个隔板基本可以满足要求。在保持隔板方案的基础上,调整消音孔的数量,可以使峰值频率移动,从而得到相对更优的消声效果。

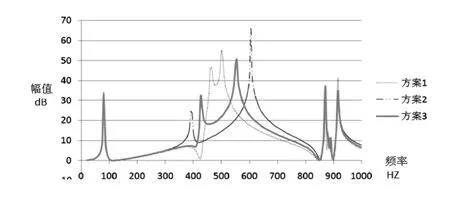

根据三种方案计算的传递损失曲线对比结果见图12。对比传递损失曲线,可以看出:方案1中两个波峰距离较近,消声量大于20 dB的频率带为430 Hz~580 Hz;方案2通过减少腔体1和增多腔体2的孔数,将两个波峰间距增大,但在420 Hz~560 Hz频率段的消声量降低;方案3通过对方案2进行修正,腔体1孔数增加4个,腔体2 孔数减小8个,结果显示两个波峰间距缩短,消声量大于20 dB的频率带为420 dB~620 dB,波峰覆盖区域最广。可知,方案3在三组方案中的消声效果最好。

图12 孔数调整方案的传递损失

3 结果对比

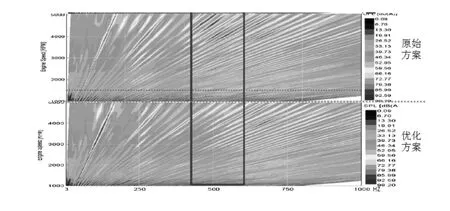

根据最优的谐振腔方案,对方案进行取气口噪声仿真分析,与原始谐振腔的取气口噪声仿真分析结果进行比较,两组方案的取气口噪声频谱对比见图13:在420 Hz~620 Hz范围内,优化方案的频谱颜色明显变浅,噪声值平均降低20 dB,取气口噪声得到显著优化。

图13 谐振腔取气口噪声频谱对比图

4 结论

通过对原始谐振腔添加隔板分腔和添加消音孔处理,谐振腔的传递损失贡献量明显提高,进气系统取气口噪声也得到显著优化。腔数多可以加宽有效宽带,孔数多可以提高峰值频率,从而得到消声量较高的宽频声学结构。谐振腔分腔及打孔可以作为优化进气系统噪声的有效方法。