高韧性球墨铸铁气缸盖缺陷分析和解决方法

王建荣,宋 岩

(中车戚墅堰机车有限公司铸锻分公司,江苏常州 213011)

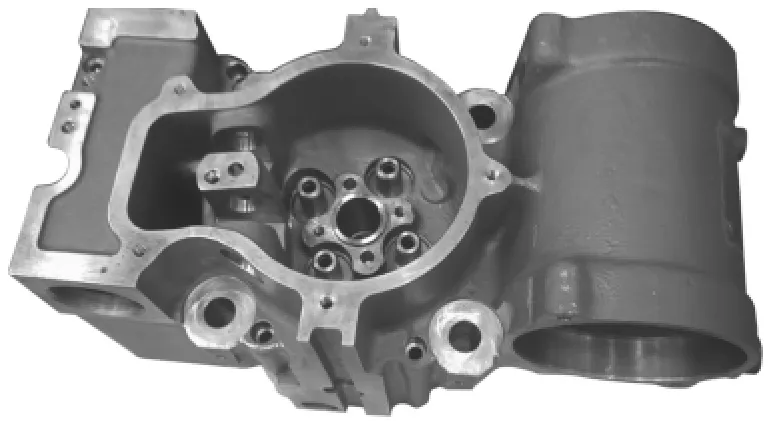

高速、重载船用柴油机上的气缸盖多为高韧性球墨铸铁件(见图1)。而球墨铸铁冷却凝固方式为糊状凝固,易造成其组织中石墨球数量少、球径大,力学性能不高,且易产生球化衰退和孕育衰退等缺陷。此外,气缸盖传统上多采用蠕墨铸铁生产,现采用球铁生产,由于其结构的复杂、各部位的冷却凝固速度难以控制,其铸造难度特别大,还易产生渗漏等铸造缺陷。

图1 气缸盖铸件

1 问题描述

高韧性球墨铸铁气缸盖从产品试制到批量生产,产品质量波动较大,成品率不足80%,导致成品率不高的主要缺陷为:气门导管孔内缩孔、螺栓孔内缩松、喷油孔周围气孔、排气管内浇口边缩松、气孔等。

2 缺陷分析及解决方法

2.1 缩孔缺陷分析及解决方法

2.1.1 原因分析

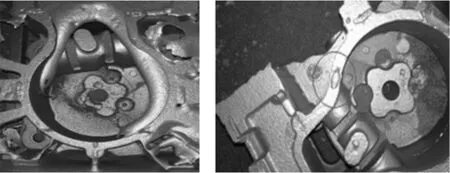

该型气缸盖在传统气缸盖基础上集成进气管、摇臂轴座,结构紧凑,形成的孤立热节较多,铸件冷却凝固时各部位的冷却凝固速度难以控制,且能够采取的铸造措施有限,故气门导管孔、螺栓孔等部位热节处凝固时无后补铁水进行补缩,导致铸件产生缩孔、缩松缺陷(见图2)。

图2 缩孔缺陷分布

2.1.2 解决方法

(1)在气门导管孔的部位放置ø25mm×60mm圆钢冷铁,在排气道上部导管孔内预置ø8mm 内冷铁,喷油器孔芯由普通覆膜砂改为用蓄热系数较高的铬铁矿砂制作、喷油孔由石墨改为铬铁矿覆砂冷铁,加快此部位热节的冷却速度,使其石墨化膨胀提前。

(2)ø25mm 螺栓孔部位设置铬铁矿覆砂冷铁,覆砂层控制在6mm~8mm。

(3)进气管法兰内浇口边缘设置外冷铁,加快热量的传递。

2.2 气孔缺陷分析及解决方法

2.2.1 原因分析

该型气缸盖结构特殊、集成度较高,生产工艺较复杂,砂芯数量多达27 个,且内腔砂芯均为热芯盒覆膜砂制作,在铁水浇注时受热产生大量气体无法完全排出型腔,侵入型腔内形成气孔缺陷(见图3)。

图3 气孔缺陷分布

2.2.2 解决方法

(1)喷油器孔砂芯浸涂烧干后进行低温烘烤,烘烤温度设定在180℃,烘烤时间为4h,减少砂芯发气量。

(2)各覆膜砂芯下芯前在芯头处钻出通气孔,并将通气孔引出铸型外。

3 方案实施及效果验证

3.1 方案实施

按照既定方案进行生产准备,由于喷油器孔芯是热芯盒覆膜砂制作,射砂和起模由机械自动化完成,故设置的冷铁均需在芯盒内进行定位且冷铁上需加工出增加芯砂附着力的凹槽,防止制芯时冷铁移位、脱落。为此专门设计了冷铁并进行了加工以保证砂芯质量。生产准备完成后进行了首次试验,并对措施的落实情况进行了检查(见图4)。

图4 方案实施

3.2 效果验证

按照制定的方案首次试验20 件气缸盖,经清理好铸件表面质量良好,未见气孔缺陷,随机抽检1 件进行实物剖切,未见缩松、缩孔缺陷(见图5),铸件质量完全符合产品技术要求。

图5 实物剖切

截止目前按照该方案生产气缸盖400 件,产生废品8 件,成品率为95%。

4 结论

结构复杂、内部质量要求高的铸件,在结构受限无法采取直接补缩措施时,通过特种砂配合冷铁工艺能够加快局部热节的冷却速度,消除缩孔和缩松,有效解决热节部位缩孔、缩松缺陷。