过盈联接压装质量影响因素研究

由博

摘要: 对衔铁与弹簧管的压装进行有限元分析,确定了压装质量的主要影响因素是过盈量和摩擦系数。分析结果表明过盈量对最大压装力数值、等效应力和接触应力的分布有很大影响,而摩擦系数只对最大压装力有影响,因此过盈量对压装质量的影响更大。

Abstract: The press-mounting process between armature and spring tube was finite element analyzed. The main influence factors of press-mounting quality were determined. They were interference and friction coefficient. The analyzing results showed that the value of maximum press-mounting force and the distribution of contact stress and equivalent stress were influenced largely by interference. The friction coefficient could influence the value of the maximum press-mounting force only. Therefore, the interference has a greater influence on the press-mounting quality.

关键词: 衔铁;弹簧管;等效应力;接触应力;最大压装力;有限元法

Key words: armature;spring tube;equivalent stress;contact stress;maximum press-mounting force;finite element method

中图分类号:[O242.21] 文献标识码:A 文章编号:1674-957X(2021)19-0137-02

0 引言

过盈联接压装件是动力源上重要的联接件,使用范围广泛,包括航空、航天、军械等动力源领域。在常温下进行衔铁和弹簧管的过盈联接装配属于压装,所以,近年来有很多人对压装质量展开研究。Lou等[1]利用有限元方法对小型零件的压装进行了研究,并在研制的压装装置上进行了压装试验。研究结果反映了有限元法对小型零件压装分析的正确性。Xiao等[2]利用ABAQUS软件研究了表面粗糙度对压力曲线的影响。最大压装力和表面粗糙度的关系不是简单的线性关系,而是在表面粗糙度尚未达到1.8μm时,最大压装力与表面粗糙度的关系为正相关。Lee等[3]用有限元法研究了压装接触边缘的应力集中问题。结果表明,通过优化套筒内圆柱面应力消除槽的尺寸和位置,可使应力集中降低30%。Zhang等[4]提出了一种计算干涉铆接压装过程中径向变形的分析模型,并把分析结果与理论结果作了比较,两者之间的偏差仅为5.03%,因此,该分析模型可用于计算埋头铆钉和套筒的变形。Song等[5]利用有限元方法研究了材料、几何结构、制造工艺对飞轮-转子过盈联接热装配的影响。根据飞轮的等效应力和径向应力,确定了在20000rpm转速下飞轮的最小过盈量为0.26mm,结果与实际情况基本吻合。

Xue等[6]用有限元法对火车轮对的过盈联接设计进行了评价。根据轮对的等效应力、主应力和剪应力确定过盈量为0.23mm,相当于过盈配合直径的0.01%。根据实际情况,采用上述过盈量可基本消除微动疲劳损伤。Croccolo等[7]用数值模拟的方法研究了过盈联接下圆边的应力集中问题,试验结果与仿真结果吻合较好。Strozzi等[8]用理论方法研究了形状误差对压配合接触应力的影响,得出的结论是形状误差对压配合接触应力影响不大。Zhang等[9]利用ANSYS软件对水泵轴承过盈联接压装进行了分析。分析结果表明压装质量影响因素包括轴承尺寸和配合公差。该分析结果对轴承压装有指导意义。上述过盈配合装配的研究成果很难用于评价精密过盈联接装配的压装质量。

1 衔铁和弹簧管过盈联接压装的有限元分析

衔铁和弹簧管各自的结构和尺寸,以及装配关系,如图1所示。衔铁长7.8mm,外径6.8mm,内径4.4mm;弹簧管长10.8mm,外径4.4mm,内径2.7mm;二者过盈配合长度为4.6mm。衔铁和弹簧管所用材料的力学性能如表1。

衔铁和弹簧管的结构都是轴对称的,因此用于分析衔铁和弹簧管压装过程的有限元模型是1/4的,如图2所示。

载荷和边界条件的设置如图3所示。压装位移(图中的D)施加于衔铁顶部的圆环面上;对称约束(图中的A和B)分别施加于衔铁和弹簧管1/4模型的断面处;约束(图中的C)施加于弹簧管的台阶面上。

2 结果与讨论

2.1 过盈量对压装质量的影响

衔铁的等效应力分布如图4所示。衔铁的最小等效应力位于銜铁过盈配合面顶部边缘,而最大等效应力位于衔铁过盈配合面底部边缘,过盈配合面大部分区域等效应力适中。

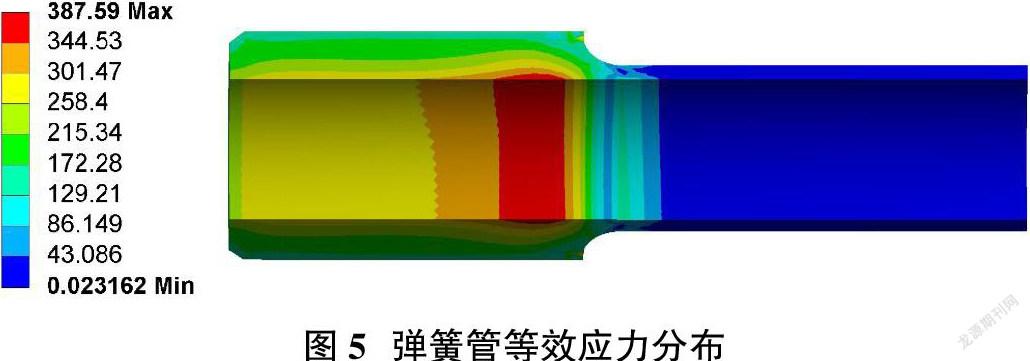

彈簧管的等效应力分布如图5所示。弹簧管的内孔上部边缘等效应力最小,从此处开始等效应力逐渐增大,最大值出现在弹簧管配合段底部。

过盈配合面上的接触应力分布如图6所示。衔铁和弹簧管压装完成后过盈配合面上接触应力的最大值出现在其端部。

衔铁和弹簧管之间的过盈联接在电液伺服阀使用过程中不可以出现轴向窜动,这就意味着二者的过盈配合面不能出现塑性变形,因此过盈量上限为16μm。

最大压装力和过盈量之间的关系如表2所示,二者之间的关系呈正相关。

2.2 摩擦系数对压装质量的影响

根据国标GB5371-2004,当过盈联接由不同材料构成时,摩擦系数的范围是0.07~0.15。最大压装力与摩擦系数之间的关系如表3所示。从实际使用情况来看,当最大压装力低于60kgf时,难以保证联接强度;当最大压装力高于86kgf时,压装过程中零件必然出现损坏。因此摩擦系数的合理范围是0.09~0.12。

参考文献:

[1]Lou Zhifeng, Wang Xiaodong, You Bo, Xu Yang. A Precision Press-fit Instrument for Assembling Small Parts [C]. Ninth International Symposium on Precision Engineering Measurement and Instrumentation. Changsha, China. 8-10 Aug. 2014.

[2]Jun Xiao, Kaiqiang Zhou, Ren Zhou, Zhendong Lu, Mengmeng Yang and Mo Zhou. Construction of Contact Model of Wheelset Assembly Surface Based on ABAQUS [J]. Applied Mechanics and Materials. 2014,577 (1): 236-239.

[3]Dong-Hyong Lee, Ha-Young Choi, Chang Yong Song and Bong Gu Lee. Design of Stress Relief Groove on a Press-fitted Assembly [J]. Advanced Materials Research. 2013,753-755 (1): 1339-1342.

[4]Jun Zhang, Yuan Li, Hui Cheng and Kaifu Zhang. Effective Variation Analysis Model for the Riveting Press Process of a Flush Rivet[J].Advanced Materials Research.2012,383-390(4): 6762-6768.

[5]SONG Yi Guo, Li Chong and LI Wen Yi. Finite Element Analysis of Materials and Processing of Composite Flywheel Rotor [J]. Applied Mechanics and Materials. 2014,529(3): 92-96.

[6]A.S. Xue, Y.X. Zhao and B. Yang. Interference Fit Design Assessment and Improvement for the Railway wagon Wheelset with 30 Ton Axle Weigh [J].Advanced Materials Research.2013,658(1): 318-322.

[7]Dario Croccolo, Massimiliano De Agostinis and Nicolo Vincenzi. Normalization of the stress concentrations at the rounded edges of a shaft hub interference fit: extension to the case of a hollow shaft [J]. JOURNAL OF STRAIN ANALYSIS FOR ENGINEERING DESIGN. 2012, 47(3): 131-139.

[8]A Strozzi, A Baldini, M Giacopini, E Bertocchi and L Bertocchi. Achievement of a uniform contact pressure in a shaft–hub press-fit [J]. PROCEEDINGS OF THE INSTITUTION OF MECHANICAL ENGINEERS PART C-JOURNAL OF MECHANICAL ENGINEERING SCIENCE.2013,227(C3): 405-419.

[9]Yuan Zhan, Qiang Liu, Guang Han, Simulation and analysis of water pump bearing assembly based on ANSYS [J]. Applied Mechanics and Materials. 2014, 487(1): 455-459.