Ⅵ级阀座泄漏量计算与控制阀泄漏失效分析

缪克在,金靖斌,李海聪,王一翔,陈敬秒

(浙江省泵阀产品质量检验中心,浙江 温州 325105)

0 引言

控制阀是流体管道、化工仪器仪表装备等系统的关键控制元件,能起到降压降噪,调节流量、压力、温度,或截断流体运输等重要作用。泄漏是导致控制阀失效的主要因素之一,也是引发装备系统故障或事故的主导要素。工业系统中,每年因阀门泄漏造成的能源损失、设备故障和事故等占据了较大的比重。

管道系统中,阀座泄漏量(或流量)过大会导致物料大量流失,不同开度下阀座泄漏量过小又会降低物流输送的效率。因此,阀座泄漏量的控制对管网系统的运行至关重要。文献[1]、文献[2]中论述,阀座泄漏量与阀座/阀量芯几何结构设计、选材、执行机构的关断力/不平衡力、阀杆/阀芯/阀座间的几何配合等因素存在重要联系。

现有国际、国家和行业标准中,对按设计压差(高压差)进行阀座泄漏量测试的描述较少,多数企业以0.35 MPa空气或水进行测试。目前,Ⅵ级泄漏量控制阀采用高压差气体介质进行阀座泄漏量测试暂无依据,口径大于NPS16的控制阀Ⅵ级阀座泄漏量无指标。控制阀的可靠性研究一直备受关注,但对于如机械循环、启闭动作测试、高低温循环等工序的控制阀阀座泄漏失效的研究相对较少。针对上述问题,本文从Ⅵ级泄漏量控制阀的NPS16以上大口径阀座泄漏量计算、高压差气体介质阀座泄漏量测试指标计算、启闭动作后阀座泄漏失效分析等方面进行分析与研究。

1 Ⅵ级阀座泄漏量计算与分析

目前,控制阀采用的阀座泄漏量指标依据中,IEC 60523-4:2006、ANSI FCI70-2:2013和GB/T 4213—2008这3个标准的应用较为普遍[3]。阀座泄漏测试中:以水为介质时,测试压力为0.35 MPa或阀设计压差,泄漏等级Ⅰ级~Ⅳ级的泄漏量的介绍较为详细[4];以空气或氮气为介质时,多数标准采用0.35 MPa或0.30~0.40 MPa测试压力的测试方法与泄漏量指标,仅有IEC 60523-4:2006中描述了按设计压差进行V级泄漏量计算的方法(仅限层流、控制阀出口端通大气,且环境温度在10~30 ℃之间,该换算不能用于实际工况)[5]。对于Ⅵ级泄漏量控制阀的阀座泄漏指标,口径限制为NPS16及以下,气体介质试验压力限制为0.35 MPa,已不能满足产品发展(大口径、低泄漏量、高可靠性等方向)和使用要求。

近年来,以气体为试验介质的Ⅵ级泄漏量大口径(NPS16以上)控制阀(尤其是控制球阀)较为常用。但大口径控制阀Ⅵ级泄漏量的设计、测试与评定始终没有依据,制约了产品的质量提升与开发。根据以下2个理论假设,由常用流量计算式(1),可以推导出如式(2)所示的控制阀阀座泄漏量的计算方法:①假设控制阀处于关闭状态下,流经控制阀阀座的介质流量等于阀座泄漏量;②相同结构、相似材质的控制阀在相同测试温度和测试压差的条件下,介质通过阀座的流速近似相等。

(1)

式中:Q为介质流量;d为阀座内径;V为介质流速。

(2)

式中:Qn、Qn-1为阀座泄漏量(例如当Qn为NPS8控制阀阀座泄漏量时,Qn-1为NPS6阀座泄漏量,以此类推);dn、dn-1为阀座内径。

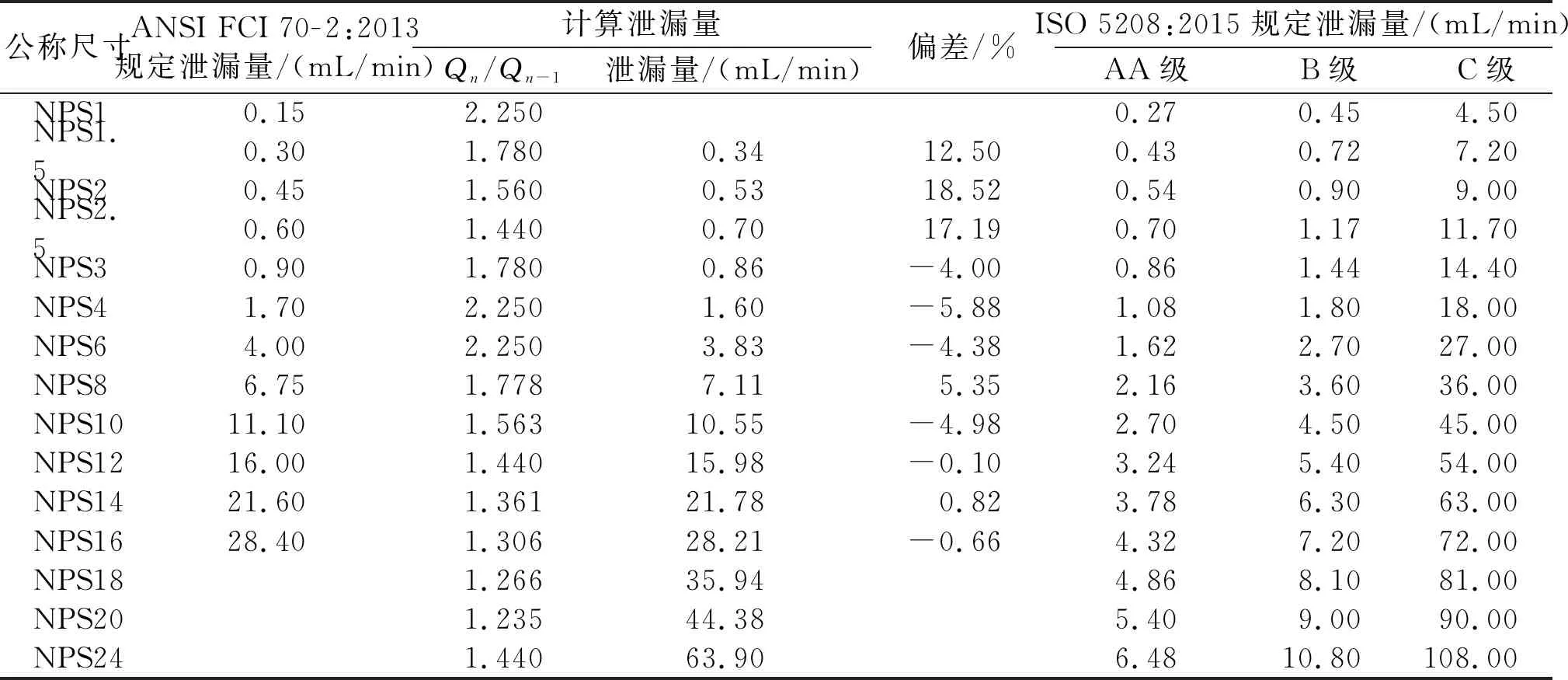

由式(2)可知,在上述测试条件前提下,大一规格阀座泄漏量与小一规格阀座泄漏量之比等于相应阀座内径平方之比,大一规格阀座泄漏量可由小一规格阀座泄漏量计算推导得到。为了验证式(2)计算结果的准确性,给出了0.35 MPa空气或氮气介质下控制阀Ⅵ级泄漏量阀座的标准值、计算值和偏差a等数据。a为按式(2)计算得出的泄漏量与ANSI FCI 70-2:2013规定阀座泄漏量的偏差。将计算结果与ISO 5208:2015[6]标准中的AA级、B级和C级泄漏量指标进行了比较分析。Ⅵ级阀座泄漏量数据如表1所示。

表1 Ⅵ级阀座泄漏量数据

由表1可知以下结论。①ANSI FCI 70-2:2013[7]规定的泄漏量中NPS1~NPS2.5、NPS4、大于NPS4这3种尺寸范围,分别对应标准ISO 5208:2015规定的AA级、AA级~B级和B级~C级范围内。这将为超过现有标准范围的控制阀泄漏量指标的选择与法定判定提供技术数据参考。例如,公称管径大于NPS4的控制阀在满足泄漏量要求的前提下可根据上述技术数据选择ISO 5208:2015的B级泄漏量。②在公称管径小于等于NPS2.5范围内,表1中计算泄漏量与ANSI FCI 70-2:2013规定泄漏量之间的偏差a均超过10%,偏差过大且分别按公称管径NPS与公称尺寸DN计算的结果存在较大差别,不建议采用。在公称管径NPS3~NPS10范围内,偏差a均小于±6%;公称管径大于NPS10时,偏差a均小于1%。整体上看,随着阀门口径的增大,计算泄漏量与ANSI FCI 70-2:2013规定的标准泄漏量之间的偏差逐渐缩小。从理论上说,式(2)计算泄漏量的推算方法可以用于计算NPS16以上口径控制阀的泄漏量。③表1中通过计算泄漏量推算出了NPS18~NPS24常用控制阀的泄漏量指标,可作为设计与检测判定的依据和参考。

2 Ⅵ级阀座高压差气体测试阀座泄漏量

针对Ⅵ级泄漏量控制阀的高压(按设计压差,一般试验介质为空气或氮气)阀座泄漏量测试与泄漏量判定问题,基于“阀座泄漏量等于控制阀上游压力一定和阀处于关闭状态下通过阀座泄漏的流量”的理论基础,不同上游压力下的阀座泄漏量之比应是同一状态下通过阀座的介质流量之比。综上所述,结合标准GB/T 4213—2008中气体流量的计算公式[8],可推导出高压气体试验条件下的阀座泄漏量与0.35 MPa相同气体介质下测得的阀座泄漏量的计算关系式:

(3)

(4)

(5)

式中:LH为高压气体测试时的阀座泄漏量;L0.35为0.35 MPa气体测试时的阀座泄漏量;PH为高压气体试验压力(表压);P0.35为0.35 MPa气体试验压力;X为压差与入口绝对压力之比;XT为压差比系数;K为高压测试满足X>XT且0.35 MPa测试满足X 标准GB/T 4213—2008中提到规定温度范围内空气比热比系数Fr为1。以空气或氮气为试验介质,当试验压力为0.35 MPa时,压差与入口绝对压力之比X为0.78,根据标准IEC 60534-2-1:2011[9]规定的典型压差比系数XT描述(除V型阀芯球阀和锥形针状球阀的压差比系数XT为0.84外,其余结构控制阀的XT均不大于0.75)。由此可知,当空气试验压力为0.35 MPa时,阀座泄漏量按GB/T 4213—2008中X>XT对应的公式计算。当空气试验压力≥0.6 MPa时,压差与入口绝对压力之比X≥0.86,即大于标准IEC 60534-2-1:2011中规定的典型结构控制阀的XT值,高压气体阀座泄漏量(流量)也应采用X>XT对应的公式计算,其与用0.35 MPa气体介质测试时的计算公式一致(均属于X>XT条件),故可推导出高压气体测试时阀座的泄漏量LH与0.35 MPa气体测试时阀座的泄漏量(流量)L0.35的计算关系如式(3)所示。对于0.35 MPa气体测试时X 综上所述:①当高压差与0.35 MPa测试条件均满足X>XT时,绝大多数控制阀在高压气体(或设计压差≥0.6 MPa)阀座泄漏量测试时,LH等于高压气体测试压力与0.35 MPa的比值再乘以表1中规定的泄漏量L0.35,即ANSI FCI 70-2:2013规定的标准值或当口径大于NPS16时的泄漏量计算值,高压时与0.35 MPa时的阀座泄漏量之比等于相应测试压力之比。②当高压测试满足X>XT且0.35 MPa测试满足X 现有国内外控制阀标准(例如GB/T 4213—2008)中仅规定了初始时阀座泄漏量测试与部分指标。对于启闭动作后阀座泄漏量的测试并无规定,已不能满足使用工况对控制阀产品高可靠性指标的要求。以下分别对开关型和调节型控制阀在启闭动作后的泄漏失效问题进行分析与研究。 在管道系统中,开关型(切断型)控制阀一般只起介质切断或隔离作用,其阀座密封性尤为重要。阀座疲劳失效导致的输送介质大量泄漏,将会带来能源损失或者事故。因此,制造厂设计与测试验证时一般选择较高的泄漏等级,如ANSI FCI 70-2:2013中的V级、Ⅵ级或ISO 5208:2015中的B级、AA级(甚至A级),所有软密封阀座均为A级(即无可见泄漏)。 目前,国内外关于开关型控制阀的标准、技术规范较少,基本没有关于开关型控制阀疲劳测试与失效的明确规定和指标。实际使用过程中反馈的大量的开关型控制阀的阀座泄漏失效,是由磨损、变形等疲劳所致。这与石油化工等领域对高质量、长寿命的控制阀产品的迫切需求相矛盾。因此,开关型控制阀标准、技术规范的制定、完善,对于开关型控制阀泄漏失效的研究非常重要。 对于开关型控制阀(如O型球阀),除高频工况使用外,根据使用年限和每年开关频率等要求,一般会选择不少于200次启闭循环作为疲劳测试的基本要求。例如,MESC SPE 77-312-2017[10]中规定了控制阀进行500次机械循环后测量泄漏量的要求。本文对软密封开关型控制球阀进行了500次启闭动作测试与研究。软密封开关型控制球阀阀座磨损失效情况如图1所示。 图1 软密封开关型控制球阀阀座磨损失效情况 开关型控制球阀经过500次启闭动作测试后,在该球阀的阀体流道内出现了大量白色碎屑(阀座PTFE材质颗粒)。经设计审查与材质分析,这是由启闭动作测试过程中球体与阀座的摩擦磨损所致。该控制球阀出厂按ANSI FCI 70-2:2013中Ⅵ级设计,启闭动作测试前阀座泄漏量测试为0气泡/min,测试后阀座泄漏量测试结果为大量泄漏、阀座上游试验压力无法维持。该结果表明,经过500次启闭动作测试后,阀座产生了明显磨损、变形损坏。 调节型控制阀在管道系统中,基本上处于行程调节变化状态(例如50%~80%行程的调节中),类似于疲劳测试过程,易产生阀座疲劳失效,导致泄漏。据统计,用户报修、报废或返厂返修的控制阀中,阀座泄漏失效故障所占比重较大,多数是由疲劳失效引起阀座/阀芯磨损等问题所致。 GB/T 4213—2008等标准中规定了2 500~160 000次(或按用户要求)的控制阀动作寿命疲劳测试要求,但并无规定启闭动作结束后的阀座泄漏量测试要求。这与截止型控制阀的普遍应用、测试方法等有关。截止型控制阀疲劳测试过程(一般行程在20%~80%间变化)中阀芯与阀座不接触,故认为疲劳测试中阀座不会受到磨损等损坏,而考虑填料函及其他连接处的密封性。综上可知,GB/T 4213—2008规定的动作寿命疲劳测试存在调节型控制阀中的产品限制适用性问题,且未考虑工况中不同种类调节型控制阀的应用,以及介质冲刷、磨损等因素对阀座泄漏量的影响。因此,标准中该技术要求明显不能满足工况要求,亟待标准完善与产品技术突破,解决使用过程中频繁开关或行程变化等疲劳引发的阀座泄漏失效问题。 调节型控制阀使用过程中出现的阀座泄漏失效,多数由摩擦磨损、结构设计不当、选材不合理、阀座/阀芯材质配对不合理、使用工况不当、介质冲刷等因素所致。以硬密封调节型控制蝶阀为例,对其进行4 000次启闭动作测试后。硬密封调节型控制蝶阀阀座磨损失效情况如图2所示。 图2 硬密封调节型控制蝶阀阀座磨损失效情况 硬密封调节型控制蝶阀经过4 000次启闭动作测试后,阀座金属密封圈发生了翘起变形,翘起部位表面发生了磨损。该产品疲劳测试开始前阀座泄漏量测试是7气泡/min,4 000次启闭动作测试后的阀座泄漏量测试表明已产生大量泄漏、试验压力无法维持,即该阀座已经泄漏失效。 目前,NPS16以上大口径控制阀在石油化工等管道系统中的使用已比较普遍,工况中介质流动压力多数远大于0.35 MPa,且用户提供给制造厂的故障返修的控制阀阀座泄漏失效案例中,凸显了现有控制阀标准对阀座泄漏量指标与启闭动作后阀座泄漏失效等技术要求方面的不足。本文提出的Ⅵ级泄漏量NPS16以上大口径控制阀阀座泄漏量计算方法、高压差气体测试时Ⅵ级阀座泄漏量的计算方法以及启闭动作后阀座泄漏的失效分析,填补了这方面技术的缺失,为完善控制阀标准体系提供了技术支撑,为Ⅵ级大口径控制阀和控制阀高压差气体介质等条件下的阀座泄漏测试与验收提供了科学依据。3 启闭动作后控制阀泄漏失效分析

3.1 开关型控制阀泄漏失效分析

3.2 调节型控制阀泄漏失效分析

4 结论