无缝光谱仪用紫外透射闪耀光栅的制作∗

陈智文 王雅楠 蔡茂琦 陈火耀 刘正坤 邱克强 洪义麟

(中国科学技术大学国家同步辐射实验室合肥 230029)

1 引言

依托于空间站的建设,我国开始发展大规模多色测光与无缝光谱巡天项目[1].巡天观测是对天体进行普查,通过使用大视场望远镜对天空进行覆盖式观测;空间巡天克服了大气的影响,可以达到比地面观测更高的角分辨率,同时可观测波长范围覆盖到近红外波段,另外空间巡天克服了重力的作用,仪器不会发生形变.无缝光谱巡天是在望远镜的焦面附近放置光谱仪,利用天体的光谱,可确定其化学组成、温度、压力、密度、磁场和运动速度等物理条件.无缝光谱仪结构简单、稳定性高,被广泛应用于空间探测[1–4].

无缝光谱仪作为光谱巡天的重要组件,其观测波长范围是255–1000 nm,平均光谱分辨率≥200,最小光谱分辨率≥180.色散元件的选取在满足宽波段以及光谱分辨率的前提下,还要尽可能地提高色散效率以及成像质量.结合无缝光谱组件与望远镜光路的位置关系,我国空间站多色测光与无缝光谱巡天项目选用透射光栅作为色散元件.使用时入射光以固定角度在光栅背面色散,对准精度低.通过将3组工作在不同波段内的光栅GU (紫外)、GV (可见光)、GI (红外)以设计的角度拼接在一起,插入望远镜焦面前的会聚光路中,实现宽波段无缝光谱观测.光栅每组8块,共24块,GU、GV、GI对应的工作波长范围分别是255–420 nm、400–650 nm、620–1000 nm,线密度分别为333、235和150 lines/mm[4].

对于可见光以及近红外波段,美国哈勃空间望远镜(HST)采用HORIBA Jobin-Yvon(HJY)生产的复制光栅[5–6],通过刻划的方式制作出母版,选取高透射率的转印胶进行复制,最终获得用于可见光以及红外波段的透射闪耀光栅[7–8].复制光栅技术无法用于紫外波段,因为无高透射率的转印胶.全息-离子束刻蚀技术[9–13]无需转印复制,通过全息干涉光刻获得光刻胶光栅掩模,离子束刻蚀进行图形转移,可直接在基底表面获得浮雕光栅.基底材料选用熔融石英,其透过率好、稳定性高;全息形成的图形无鬼线,杂散光低.优化计算表明,闪耀光栅结构可满足要求,但是其透射衍射效率对槽形参数变化较为敏感.2016年,中国科学技术大学董圣为等[9]通过全息-离子束刻蚀技术制作了线密度为360 lines/mm、闪耀角为16.8°和线密度400 lines/mm、闪耀角分别为35°和43°的3种透射闪耀光栅,实测衍射效率可达理论值的75%以上,但是工作中未解决沉积物等问题,无法精准控制槽形与闪耀角度.

本文针对无缝光谱巡天的设计需求,通过全息-离子束刻蚀技术制作了线密度为333 lines/mm、闪耀角分别为13.2°和10.5°的闪耀光栅;分析了刻蚀过程中产生的沉积物成分,提出了利用CHF3和O2混合的方式代替传统的单一气体刻蚀,去除刻蚀中产生的沉积物;探索有无沉积物情况下槽形以及闪耀角度的变化,制作了峰值衍射效率可达理论值88%以及92%的紫外透射闪耀光栅.

2 实验方法

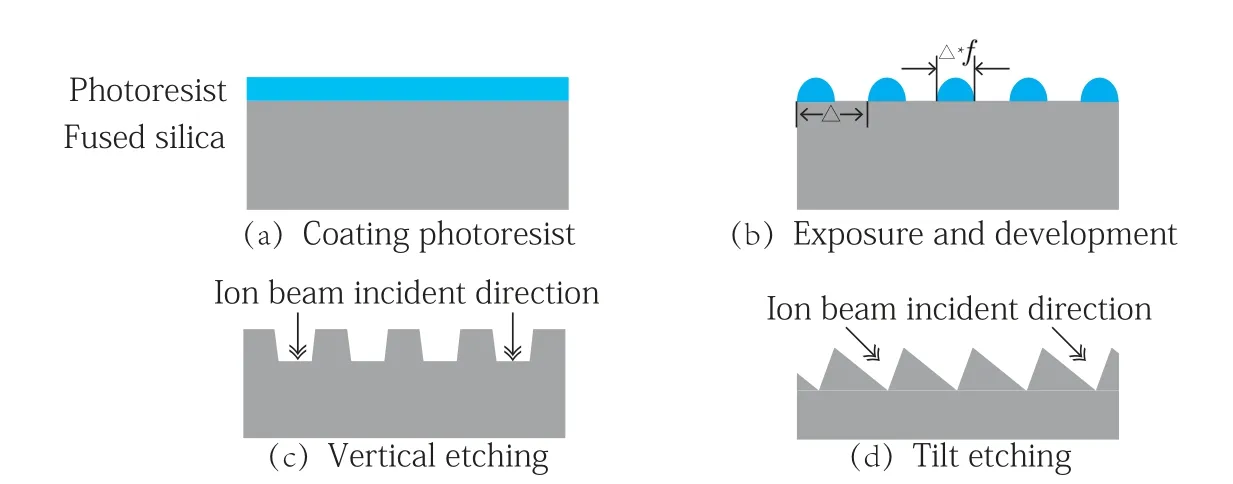

采用全息-离子束刻蚀技术制作闪耀光栅,其流程如图1所示,利用高速旋涂法在石英表面获得厚度均匀的光刻胶涂层,如图1 (a);全息干涉光刻获得周期∆、占宽比f的光刻胶光栅掩模,如图1 (b);利用CHF3作为工作气体的反应离子束垂直刻蚀光刻胶光栅掩模,将图形转移至熔融石英基底上,形成梯形槽掩模,如图1 (c),也称同质掩模;离子束倾斜刻蚀石英同质掩模,获得闪耀光栅槽形,如图1 (d).图1 (c)与(d)的中间过程如图2所示,虚线为同质掩模初始轮廓,实线为倾斜离子束轰击之后的掩模位置,此时离子束刻蚀采用CHF3和O2的混合气体作为工作气体,新增的O2本身不对熔融石英基底产生刻蚀作用,但是可有效去除被同质掩模所遮挡的阴影区域处的沉积物,通过调节离子束入射角与同质掩模参数,理论上可获得任意闪耀角度的闪耀光栅.同质掩模参数选取应确保倾斜离子束刻蚀下高度与宽度同时收缩完成且初始位置处离子束的投影截至点落在图2的B点.其中高度可在光刻胶光栅掩模图形转移时控制,宽度可通过对光刻胶光栅掩模灰化[14]以及对同质掩模进行氢氟酸腐蚀控制.

图1 闪耀光栅的制作流程Fig.1 Production process of blazed grating

倾斜刻蚀中,利用同质掩模对离子束的遮挡作用,使槽底不同位置暴露在离子束中的时间不同,如图2.将离子束与槽底的截至点定义为A点,A点右侧部分完全暴露在离子束轰击当中,左侧部分被同质掩模所“庇护”,随着同质掩模高度的下降,左侧部分会逐渐暴露在离子束的轰击当中,左右两侧受到不同通量的的离子束轰击,形成了有坡度的面,当掩模高度与宽度同时收缩完成时,即完成了闪耀光栅的刻蚀.

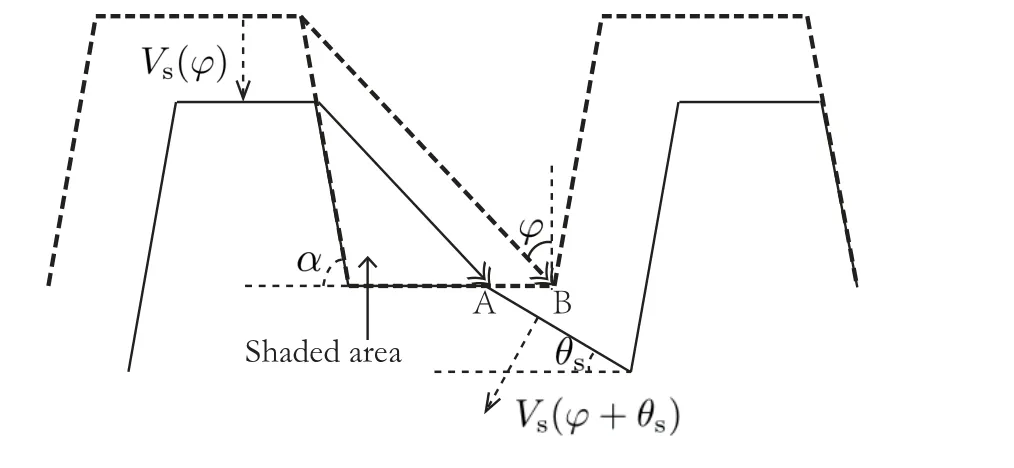

图2 同质掩模演化过程Fig.2 The evolutionary process of homogeneous masks

闪耀角与离子束入射角之间是存在关联的,离子束入射角定义为离子束入射方向与基底法线方向的夹角,建立两者之间的几何关系可为后续刻蚀提供参数指导.实验中将同质掩模的轮廓看成由一连串节点连接而成的线段构成,暴露在离子束轰击下的轮廓沿着垂直于线段的方向移动,线段与离子束入射方向的夹角不同,其移动速率也会存在差异[15–19],如图2所示,其中,Vs(φ)、Vs(φ+θs)分别表示同质掩模的顶部以及闪耀面的移动速率,θs、φ、α分别表示闪耀角、离子束入射角以及同质掩模侧壁倾角.分析截至点A的实际意义,以此建立闪耀角与离子束入射角之间的桥梁,其含义为:一方面表示被同质掩模所遮挡的离子束与槽底的交界处,A点的左移速率由同质掩模高度的下降速率决定;另一方面A点表示闪耀面与槽底的相交之处,闪耀面部分继续往下转移会带动截止点A的左移.因此,两者存在如下关系:

基于(1)式,对闪耀角分别为13°、10°,线密度为333 lines/mm的紫外透射闪耀光栅,设计离子束入射角分别为69°、76.5°,同质掩模参数分别为高度733 nm、半高宽800 nm与高度650 nm、半高宽700 nm.

3 结果分析

通过上述全息-离子束刻蚀技术制作了紫外透射闪耀光栅,对刻蚀中产生的沉积物进行了分析,并通过新增O2的方式去除了沉积物的影响,双路气体混合刻蚀的方式使得不同离子束入射角情况下的闪耀角与理论值更加接近.

3.1 沉积物的分析

飞行时间二次离子质谱仪(TOF SIMS)通过聚焦的一次离子束稳定轰击样品表面,获得待测材料的溅射原子、分子和原子团,并按照质荷比实现质谱分离,从而可以得知样品表面和本体的元素组成和分布.

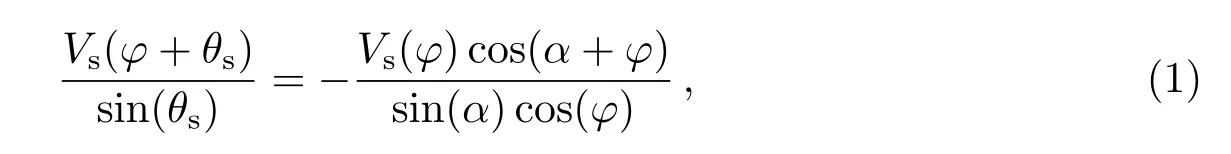

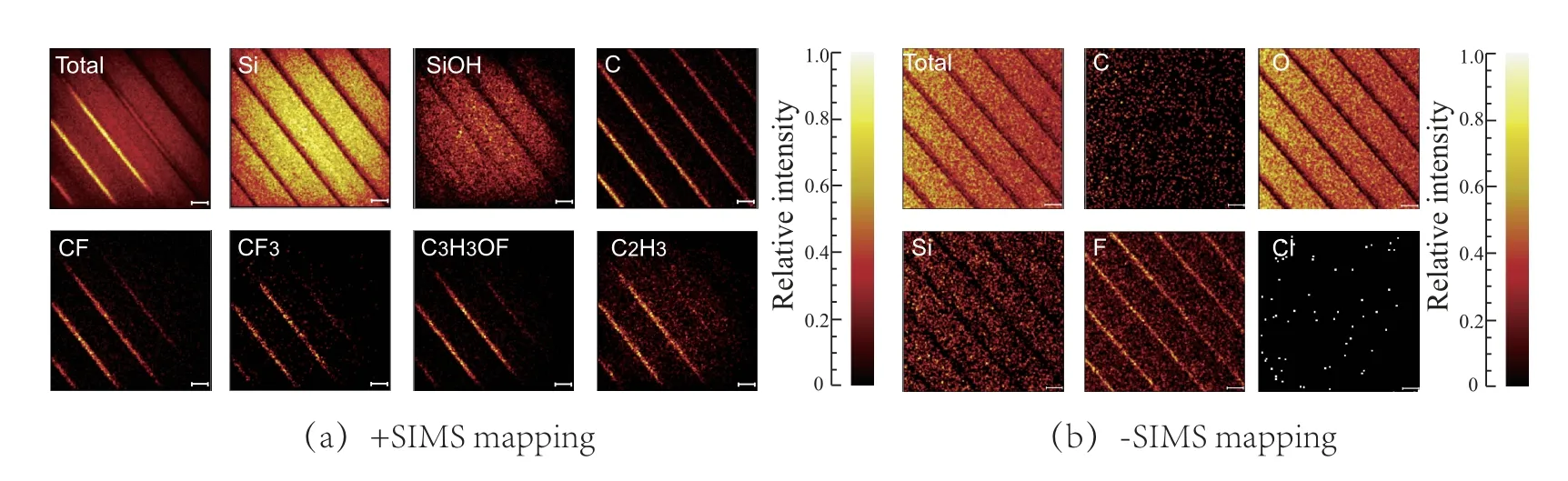

为了实验观测的方便,通过倾斜刻蚀周期为20µm的同质掩模获取带有沉积物的中间刻蚀状态,对该状态进行TOF SIMS分析,进一步得到样品表面的±SIMS质谱图以及面分布信息,结果如图3、图4所示.图3横坐标表示质荷比,纵坐标表示检测器收到的离子数目,图3 (a)表示在相同能量下测试裸石英基底以及带有沉积物的光栅基底的正离子质谱图,通过组分相减的方式分析得出沉积物的主要成分,+SIMS质谱图的特征离子谱峰m/z显示出沉积物主要有C、CF、CF3等,图4 (a)为正离子的面分布信息,Si与SiOH分布在光栅表面上,这与我们采用熔融石英基底相吻合,C、CF、CF3、C3H3OF、C2H3等分布在光栅侧壁处,即图2中标注的阴影区域处;由于石英的导电性弱,在测试负离子质谱图时,采用不同能量轰击,找到最佳状态,测试了带有沉积物状态下以及裸石英基底下的−SIMS质谱图,如图3 (b)所示,观察C、O、F、Si的含量比例,结果表明沉积物中负离子F含量较多,图4 (b)的负离子面分布信息也证明了此事实,−SIMS mapping中氟离子含量较多的区域所处的位置正是掩模侧壁处,沉积物易堆积的区域.

图3 沉积物±SIMS质谱图Fig.3 The ±SIMS spectra of deposits

图4 沉积物±SIMS面分布Fig.4 The ±SIMS mapping of deposits

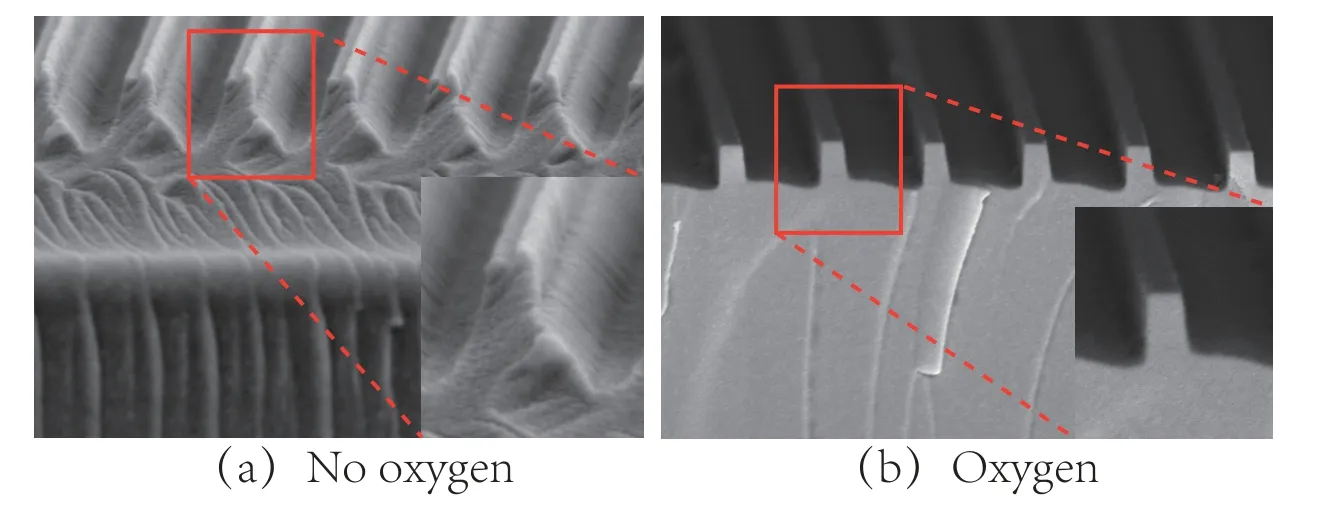

综合±SIMS质谱图,CHF3倾斜刻蚀过程中产生的沉积物主要是碳氟有机物,因此采用新增O2的方式来去除碳氟有机物,其去除效果如图5所示,图5 (a)、(b)分别为不通O2与通O2情况下刻蚀中间过程的槽形,对比可知,阴影区域里的碳氟有机物可以与O2充分反应,使得沉积物不会对原本的同质掩模产生影响,因此可以更精准地预测槽形演化以及控制闪耀角度.

图5 有无O2情况下的刻蚀中间过程的槽形对比Fig.5 Comparison of groove shapes in etching process with and without oxygen

3.2 新增O2刻蚀对槽形以及闪耀角的改善

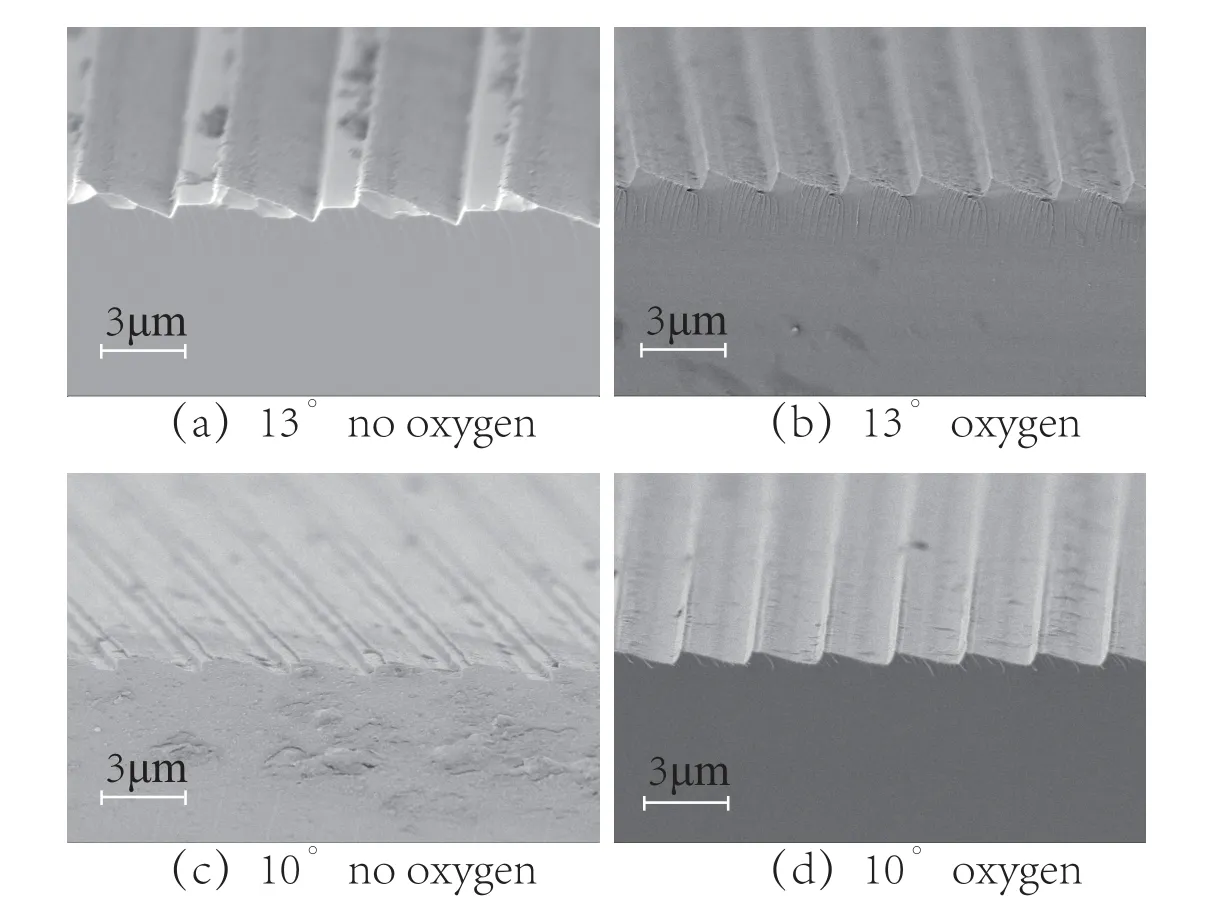

对高度为733 nm、半高宽为800 nm以及高度为650 nm、半高宽为700 nm,线密度均为333 lines/mm的同质掩模以69°和76.5°离子束入射角入射,图6为光栅不通O2与通O2情况下的对比,没有O2的情况下,刻蚀过程中产生的沉积物无法去除,会逐渐堆积在阴影区域处,阻碍离子束对槽底的刻蚀,掩模的顶部以及迎着离子束的侧壁在轰击过程中逐渐缩小,直至高度低于沉积物堆积的高度,即出现图6 (a)、(c)的槽形,朝向反闪耀面的位置出现一个台阶,导致槽形缺陷;图6 (b)、(d)为通O2去除沉积物影响下的最终槽形,符合槽形演化预期,成功刻蚀出13.2°、10.5°闪耀角的紫外透射闪耀光栅.

图6 有无O2情况下的最终刻蚀槽形对比Fig.6 Comparison of final etched groove shape with and without oxygen

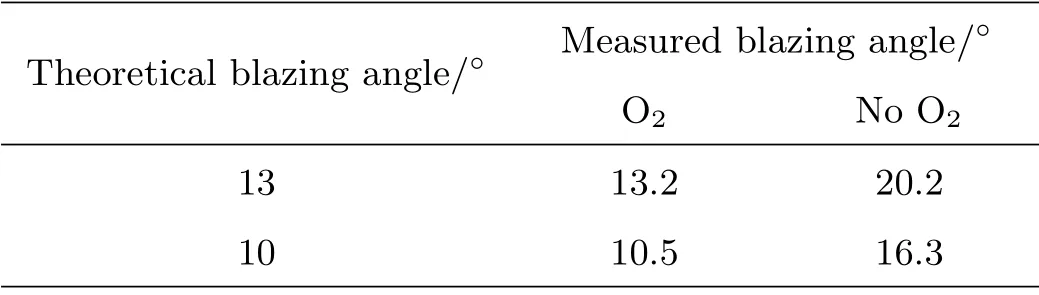

沉积物的影响不仅仅体现在槽形上,还表现在对闪耀角度的控制精度上.在(1)式中,我们以离子束的刻蚀速率为基础,建立了离子束入射角与闪耀角的关系,但是由于沉积物的形态、沉积速率、刻蚀速率都不可控,并且与同质掩模一样起到了遮挡离子束的效果,因此会对闪耀角的形成产生影响,导致实际形成角度与设计预期有偏差.此偏差需要大量的实验数据积累,从而统计出误差值范围,在确定沉积物成分之后,通过增加O2的方式,成功去除了沉积物,使得最终闪耀角与离子束入射角的关系更加符合理论公式.实验对比了有无O2情况下得到的闪耀角与理论设计值的偏差,结果如表1所示.

表1 有无O2情况下实测闪耀角与理论值的偏差Table 1 Deviation between theoretical value and measured blazing angle with and without oxygen

去除沉积物影响下的闪耀角与设计闪耀角更加接近,但还是存在偏差,这主要是受到离子束固有的发散性质影响,由于离子束非完全准直,会导致理论公式中的离子束入射角产生偏差,表现在最终闪耀角的变化上.当然,也包括一些测试的误差,比如原子力探针的测试偏差等.

3.3 衍射效率

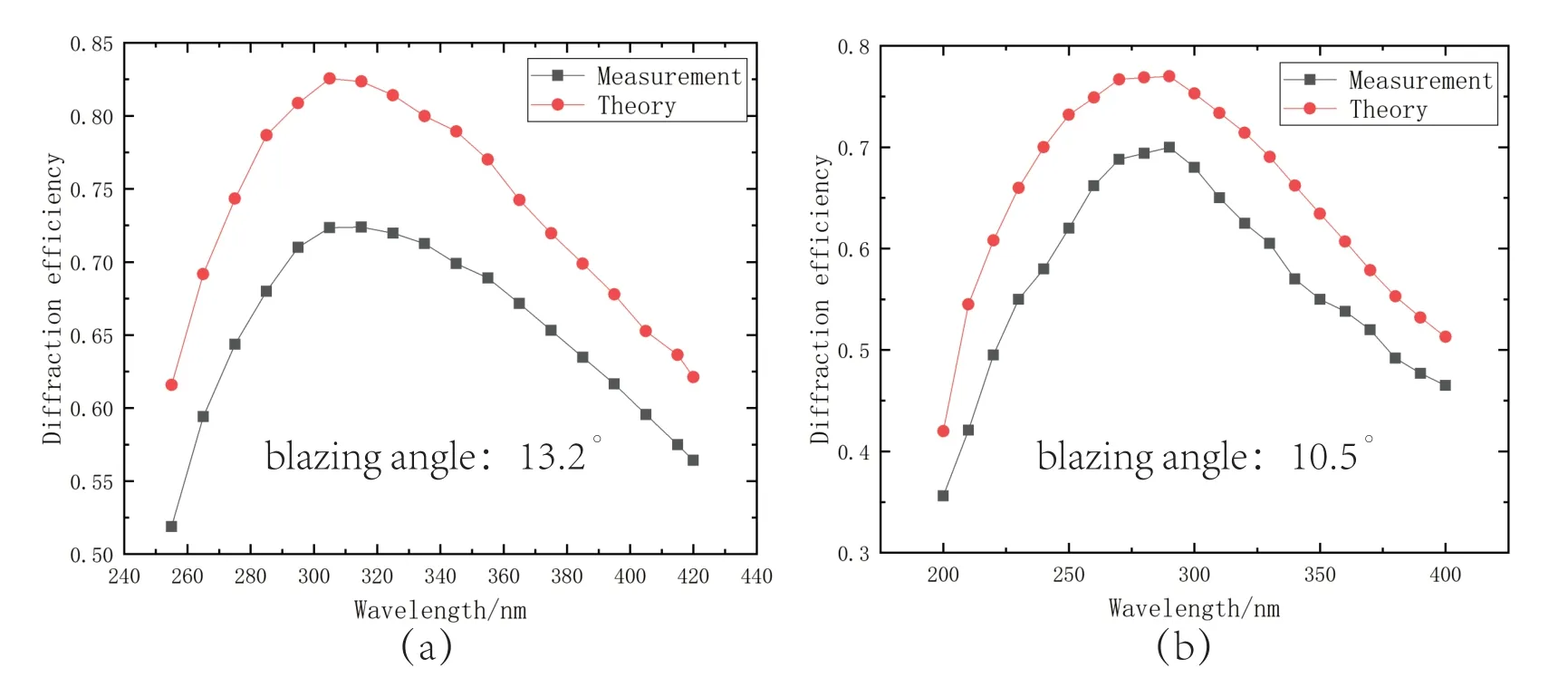

通过上述方法,在熔融石英基底上制作了闪耀角13.2°、10.5°,线密度均为333 lines/mm的透射式闪耀光栅,有效尺寸为50 mm×20 mm,光栅线条方向平行于短边.入射角3.8°下测试两类光栅在255–420 nm和200–400 nm波段的+1级衍射效率,并与严格耦合波方法计算得出的理论衍射效率进行比对,其随波长变化结果如图7所示.

图7 线密度为333 lines/mm,闪耀角度为13.2°、10.5°的光栅+1级衍射效率理论值与实测值的对比Fig.7 Comparison of the theoretical and experimental values of +1 diffraction efficiency of the grating with 333 lines/mm linear density and 13.2° and 10.5° blazing angle

通过上图可以看出,实际制作的闪耀光栅其峰值效率分别可达理论值的88%以及92%,这是由于理论计算的衍射效率未考虑光栅槽形粗糙度以及仿真过程中用严格的三角形作为闪耀光栅的几何模型,忽略了实际槽形中可能存在的圆角等缺陷的原因.

4 结论

本文通过全息反应离子束刻蚀的方法制作了紫外透射闪耀光栅,利用TOF SIMS对离子束刻蚀中产生的沉积物进行了分析,±SIMS质谱图和±SIMS mapping表明沉积物主要是碳氟有机物;改善工艺后用CHF3和O2的混合气体作为工作气体,来替代传统的单一气体刻蚀,达到了在线去除沉积物的效果;文章中探索了有无沉积物情况下,闪耀槽形以及闪耀角度的变化,结果表明去除了沉积物的影响后,可避免槽形出现朝向反闪耀面的台阶现象,闪耀角度的控制也更加符合理论计算,运用此方法成功制作了闪耀角为13.2°、10.5°,线密度均为333 lines/mm的紫外透射闪耀光栅,其峰值衍射效率可达理论值的88%以及92%,达到了预期目标,为无缝光谱巡天紫外波段色散元件的选取提供了参考.下一步工作重点将针对实际投入使用的大尺寸光栅进行全息离子束加工,解决由于离子束固有的发散性质导致的槽形均匀性问题,制作出衍射效率高且均匀的无缝光谱仪用紫外透射闪耀光栅.