一种硬度排序分析法*

李 卓,许军锋,汪 肖,王 妍

(1.西安工业大学 光电功能材料与器件陕西省重点实验室,西安 710021;2.郑州大学 材料科学与工程学院,郑州 450001)

硬度是材料抵抗变形破坏的能力[1],可以反映材料抵抗弹性和塑性变形,或抵抗渗透的能力[2]。因此就被测材料而言,硬度是在载荷的作用下表征材料的弹性、塑性、强度、韧性以及耐磨性能等一系列不同物理性能的综合指标[3]。硬度试验操作简便、迅速,无需特殊样品加工[4],根据不同的技术要求,已开发多种测试方法,如静压试验法[5]、动态试验法[6-7]等。在诸多硬度测试方法中,以静压试验法发展最为成熟,较为常见的有布氏、洛氏、维氏[8-9]和努氏[10]等。和其他的硬度试验法相比,维氏硬度由于压痕形状相似,边界清晰,测量精度高,是硬度试验中较为准确的一种试验方法[11-12]。显微维氏硬度试验特别适用于表面处理后的试样如氮化、渗碳、渗硼、三元共渗以及各种表面镀层,通过对试样断面硬度梯度的测量,可了解镀、渗层的深度以及扩散程度。还可用于测定金相组织的硬度,如球墨铸铁和灰铸铁,铬钢中的铁素体与铬碳化物的硬度有较大的区别,以此来鉴别合理的金相类型和性质。

热处理和铸造条件对材料的组织和性能有着重要的影响,通过硬度试验可以反映金属材料在不同的化学成分、组织结构和工艺条件下性能的差异,因此硬度试验广泛应用于判断热处理和铸造条件对金属材料性能的影响规律。对于热处理过程,硬度能衡量相固溶、偏析、析出等组织变化,例如,文献[13]研究了热处理高温合金组织与性能的影响,发现热处理后合金内析出的γ'相明显提高了合金强度。文献[14]发现均匀化和时效热处理使Nb-Ti-Si 基超高温合金组织更均匀,有效消除合金中不同区域内存在的元素偏析,提高组织硬度。文献[15]通过硬度试验研究了N对Ti-46Al-8Ta高温力学性能的影响,发现硬度随N含量的增加而单调增加。文献[16]发现加热升温和延长保温时间促进了55CrMo钢奥氏体均匀化并抑制了贝氏体转变,增加均匀细小的马氏体组织,提高了合金整体的硬度。对于铸造和凝固过程,硬度能表征铸造条件对铸造态组织的影响。文献[17]研究了冷却速率对Ti-V-Mo复合微合金钢组织转变、析出相及硬度的影响,发现不同冷却速率下硬度变化的主要因素是由铁素体的晶粒尺寸和10 nm以下析出相尺寸的变化引起的。文献[18]发现随着Ni含量的增加和试样凝固过程冷却速率的升高,Ag-Ni合金显微硬度不断增大。对于深过冷凝固,硬度能反映过冷度对组织固溶度的影响。文献[19]对Co7Mo6金属间化合物的生长机理和维氏硬度进行了研究,发现随着过冷度的增大,初生枝晶中Co元素含量单调递增,枝晶尺寸明显减小,其维氏硬度逐渐升高。文献[20]采用滴管无容器处理技术实现了Fe67.5Al22.8Nb9.7三元合金在微重力条件下的快速凝固,发现合金滴液的维氏显微硬度随着过冷度的增大增加了10%,而共晶晶粒与晶内共晶组织的细化是引起合金显微硬度增大的主要原因。

但是目前硬度分析还存在很多问题和不确定性,比如,硬度测量值波动较大,人们一般取其平均值,有时也会大量剔出被误认为'坏'的数据,导致有效数据可能流失;若组织大小不均匀时,要想测某一相的硬度,往往会出现硬度测不准或有偏差等现象,而且测量硬度前需要对试样进行腐蚀才能找到组织。针对这些问题,文中提出一种新的硬度分析方法,以Fe-B和Ni-B合金为例,研究过冷度和过冷保温处理对硬度的影响规律;以Al-Si合金为例研究热处理对硬度变化的影响,并以文献报道Bi2Te3-xSex复杂合金硬度[21]变化重新分析验证本方法的效果。

1 实验方法

1.1 Ni-B合金的制备

Ni-B合金的熔配实验原料为Ni(纯度99.99%)和B(纯度99.999%),将B粉与纯Ni按所需比例放入清洗过的石英管中,表面用干燥氧化硼玻璃覆盖。将其置于高频感应加热炉线圈中,原位熔配成Ni-3.2%B合金,并随即进行循环过热直至获得稳定的大过冷。随后用耐高温金属触发针触发样品,使合金在设定的过冷度下凝固,通过调节高频感应设备的功率减缓熔体的冷却速率,达到过冷保温处理的效果,从而获得不同保温时间下Ni-3.2%B合金的凝固组织。

1.2 Fe-B合金的制备

Fe-B合金的熔配实验原料为Fe(纯度99.99%)和B(纯度99.999%),采用与Ni-B合金同样的熔炼方法,但其不需过冷保温处理,即可获得Fe-2.0%B合金。

1.3 Al-Si合金的制备

通过金刚石线切割机将Al-24.2%Si合金铸锭切割成边长为1 cm的正方体铸锭。在低于合金共晶温度(577 ℃)的500~560 ℃区间范围内进行不同时间的保温处理,进而研究热处理温度及保温时间对Al-24.2%Si合金中的初生硅相及共晶硅硬度的影响。

1.4 Bi2Te3-xSex复杂合金的制备

Bi2Te3-xSex复杂合金的熔配[21]实验原料为高纯度Bi、Te和Se颗粒,根据Bi2Te3-xSex(x=0.30,0.45,0.60)合金的化学计量比称取原料,其熔炼工艺见表1。

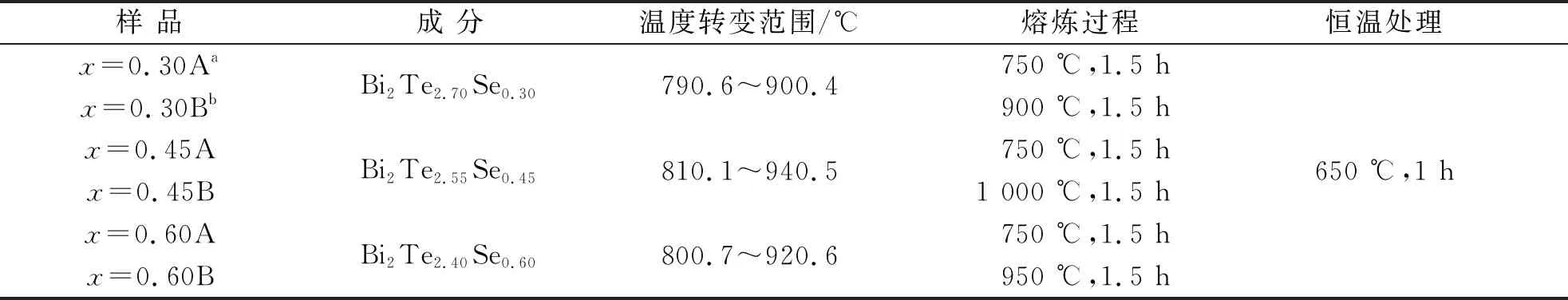

表1 Bi2Te3-xSex(x=0.30,0.45,0.60)合金的特定熔炼工艺

1.5 硬度测试

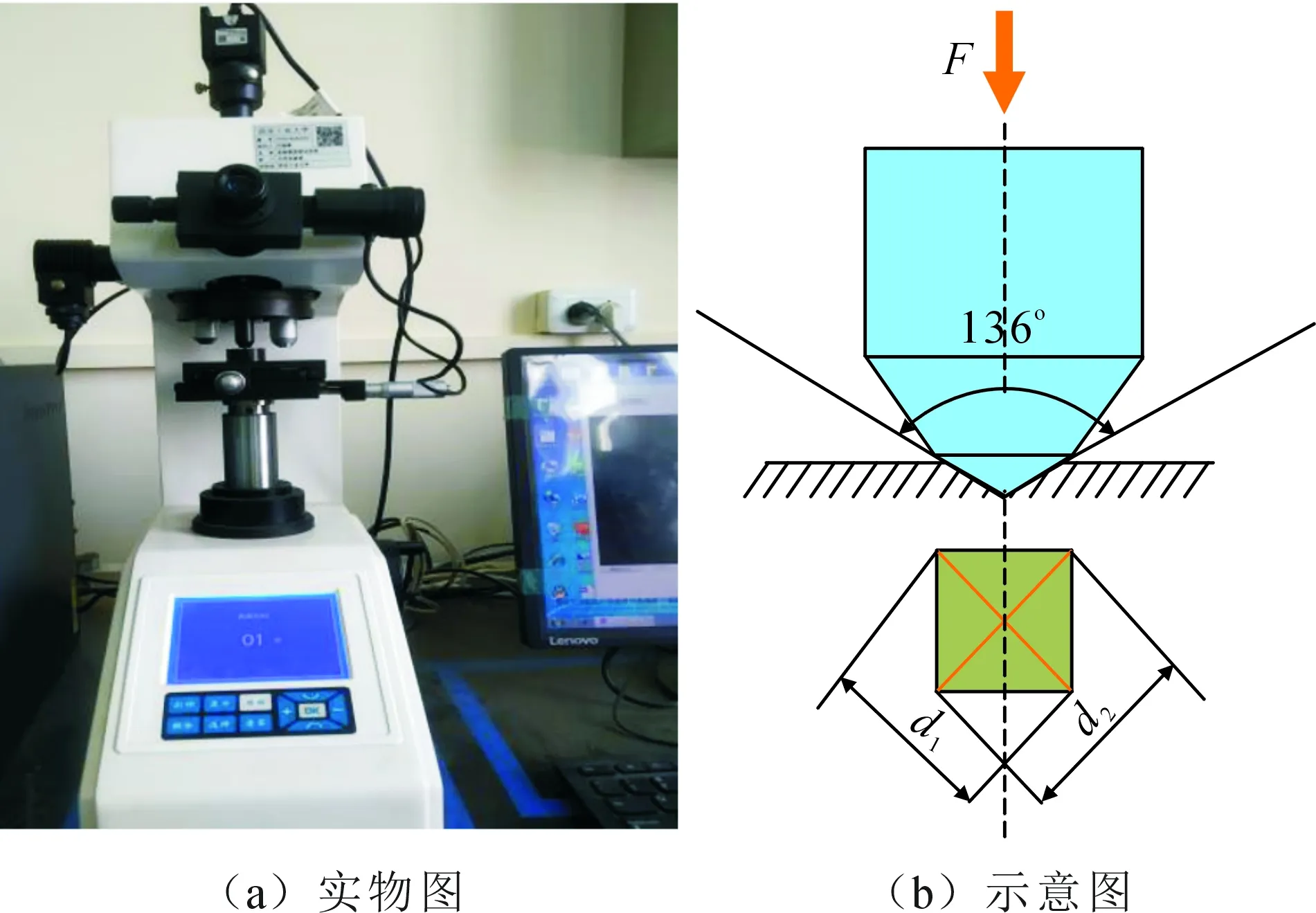

采用型号为402MVD显微维氏硬度计分别对Ni-3.2%B、Al-24.2%Si、Fe-2.0%B合金进行硬度测试,加载力为100 g,加载时间10 s。显微维氏硬度计是通过光学放大,测出在一定试验力下的金刚石角锥体压头压入被测材料后所残留的压痕对角线的长度来求出被测物的硬度[22]。在试样的不同区域随机进行显微硬度的测试,测试至少10个以上(越多会越接近准确值)的数据点,再将所得数据按照从小到大的顺序进行排序,即可得出数值较小的区域为软质相,较大区域为硬质相,中间区域是过渡区域,可能打在了基体和硬质相(或软质相)中间,硬度计外观图及原理示意图如图1所示。图1中F为实验力,d1,d2为压痕对角线长度。

图1 显微维氏硬度计

2 实验结果及分析

2.1 Fe-B合金

对实验测得Fe-B合金的硬度数据进行硬度排序分析,得到如图2所示的不同过冷度下的硬度分布图。从图2可知,初生相α-Fe为软质相,硬度较小,Fe2B相为硬质相,硬度较大,而中间硬度较均衡的区域主要为共晶相。可以看到,当过冷度从60 K增加到150 K,初生相α-Fe相的硬度在不断增加,Fe2B相硬度逐渐减小。这是由于过冷度的增大,化合物相对金属原子的固溶度也增大,更多的Fe原子会固溶在Fe2B结构中,而Fe为金属元素,硬度远比Fe2B小,溶入Fe2B中引起Fe2B相硬度减小;过冷度越大,α-Fe中固溶的B原子越多,B含量增大,使得初生相的缺陷增多,从而初生相α-Fe的硬度增大。另一原因是α-Fe晶粒尺寸随着过冷度的增大而减小,晶界增多,导致了初生相α-Fe硬度增加。文献[21]研究了Bi2Te3-xSex合金的凝固行为和微观组织。发现凝固过冷度增加,形核速率提高,晶体生长时间缩短,从而导致凝固组织的细化,低角度晶界的普遍性增加,维氏硬度提高。

图2 不同过冷度下Fe-2.0%B合金的硬度变化图

2.2 Ni-B合金

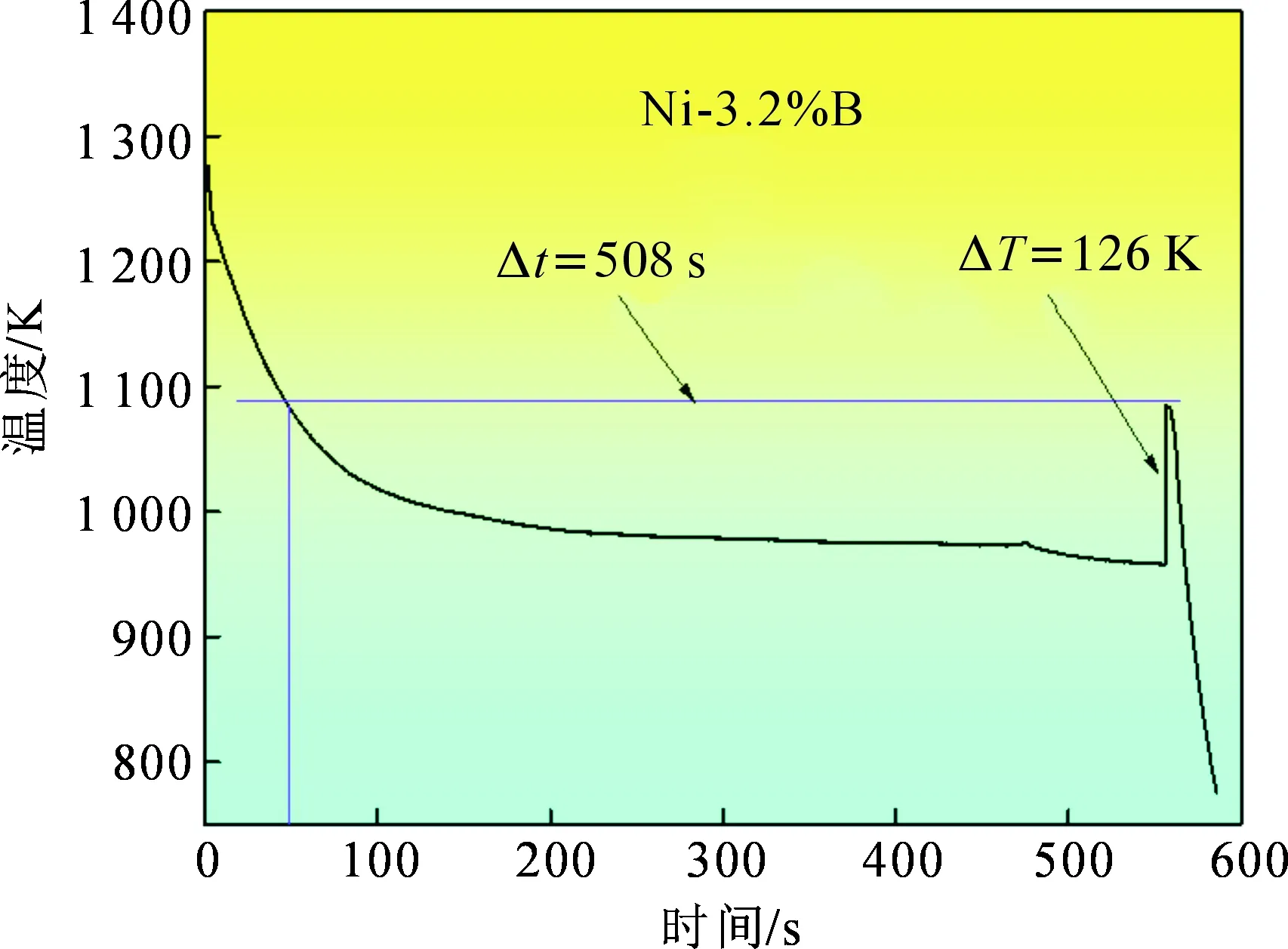

图3为Ni-3.2%B合金在过冷度为126 K,保温508 s时的冷却曲线,其中Δt为再辉最高温度以下过冷熔体保温的时间,ΔT为共晶转变的过冷度,即共晶转变的再辉起始温度和再辉最高温度的差值。

图3 Ni-3.2%B合金冷却曲线

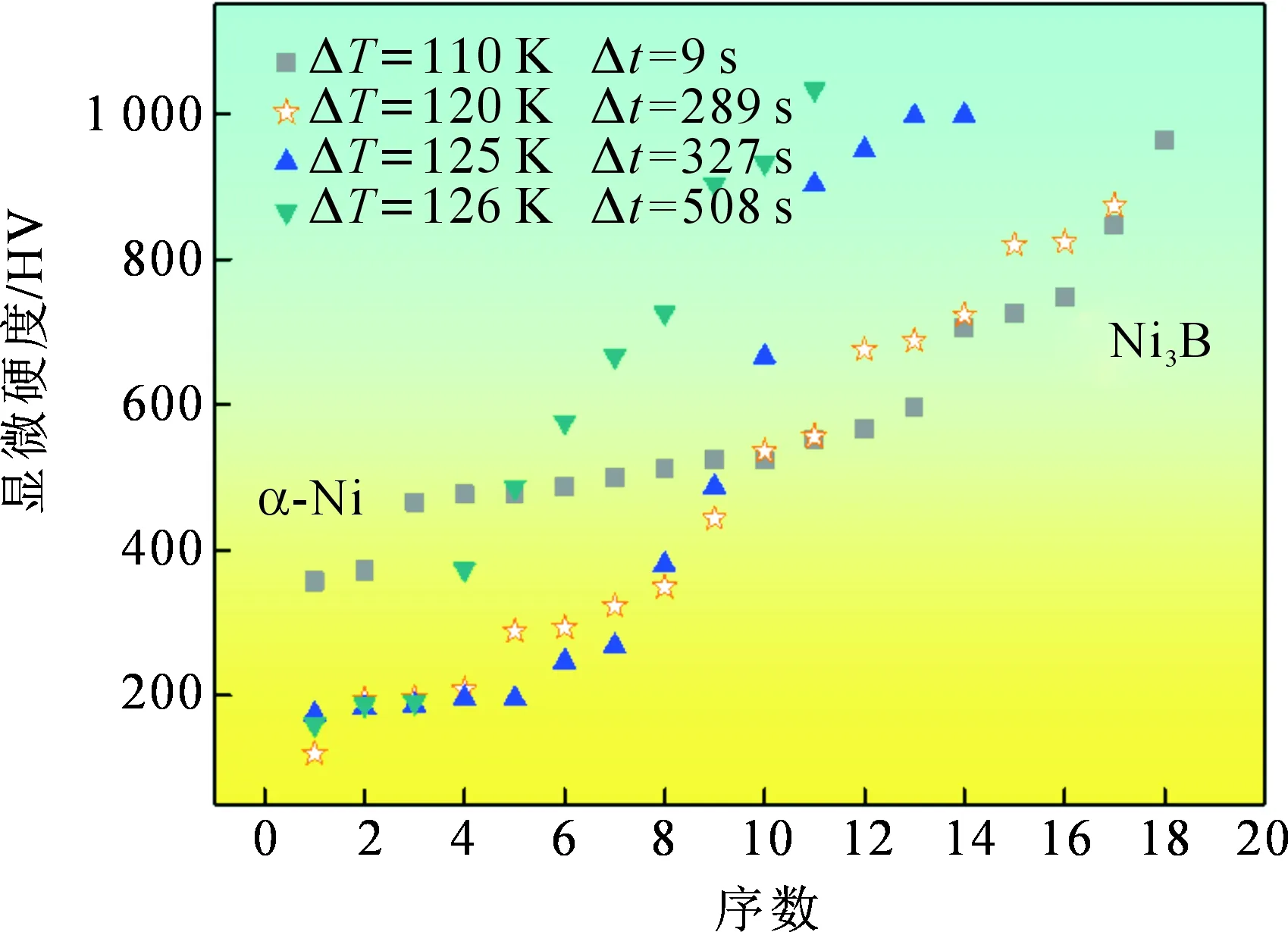

保温处理是传统的热处理方式之一,对材料的组织和性能均有重要的影响。文中对Ni-3.2%B合金进行过冷保温处理的凝固组织进行显微维氏硬度测试,按照硬度大小对其排序,做出如图4所示的过冷度相近而保温时间不同的硬度曲线图。

图4 不同保温时间下的Ni-3.2%B合金的硬度变化图

通过采用文中提出的硬度分析方法可以直观的看出初生相ɑ-Ni为软质相,Ni3B为硬质相。随着保温时间的延长,初生相ɑ-Ni的显微硬度逐渐减小,Ni3B相的显微硬度增大。由于保温处理的作用,减缓冷速,使得初生相ɑ-Ni结构里固溶过多的B原子慢慢析出,而且晶粒尺寸也同时变大,所以初生相的显微硬度值呈现下降趋势。Ni原子溶入Ni3B相会使这个相的硬度减小,韧性增加,而随着过冷保温处理时间的延长,Ni3B相里固溶过多的Ni原子会慢慢析出,所以其硬度逐渐增大。表现在图4中就是随着保温时间延长,左端(ɑ-Ni)的硬度减小,右端(Ni3B)的硬度增加。

图5为Ni-3.2%B合金在过冷度126 K,保温508 s后的凝固组织。

由图5可知,初生相的边角圆润且分布均匀,共晶相呈现细小的片层状。过冷度较大,形核驱动力增大,初生相形核更加容易,液固界面的B原子富集,促进共晶相Ni3B的形成。但随着保温处理时间的延长,B原子充分扩散,逐渐形成细小的粒状共晶和片层状共晶。

2.3 Al-Si合金

对Al-24.2%Si合金在515 ℃,530 ℃,555 ℃进行不同时间的保温处理后进行显微硬度研究,得到如图6(a)~(c)所示的硬度变化图,右上角为小硬度区局部放大图。可以看到,随着保温时间的延长,初生硅的硬度呈现增长的趋势,基体α-Al的硬度呈下降趋势。在对熔体热处理时,α-Al相中固溶了大量Si原子,随着保温处理时间的延长,α-Al中的Si原子逐渐析出,导致α-Al硬度减小,同时随着保温处理时间的延长,初生硅中固溶的Al原子析出,Al的硬度小于非金属元素Si,所以初生硅的硬度增大。同时可以看到保温温度差别不大时,所测的硬度只有细微的差别,若采用传统的硬度分析方法很难发现这些微小的差别,这也体现了本方法的优势。

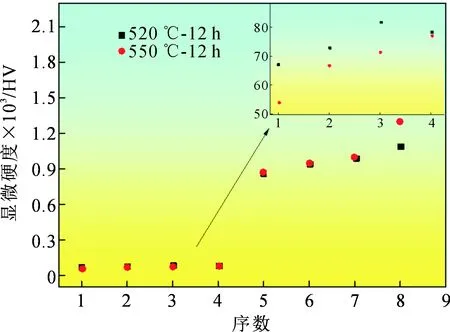

通常通过热处理或者改变凝固条件对材料的硬度影响往往不是单纯某个相的变化,而是目标相和周围相都在变化。为研究保温温度对Al-24.2%Si合金硬度的影响,对试样在520 ℃和550 ℃分别保温12 h后进行显微硬度测试,采用文中所提出的新方法,做出如图7所示的硬度变化图。

图7 不同热处理温度下的硬度变化图

由图7可以看到,保温温度越大,高熔化熵相初生硅硬度越大,低融化熵相α-Al硬度越小。在对熔体进行热处理时,Si中固溶大量的Al原子,随着温度的增加,Si中的Al原子逐渐析出,导致初生Si硬度增大,从而证实硬度随合金整体成分的分布改变而变化。

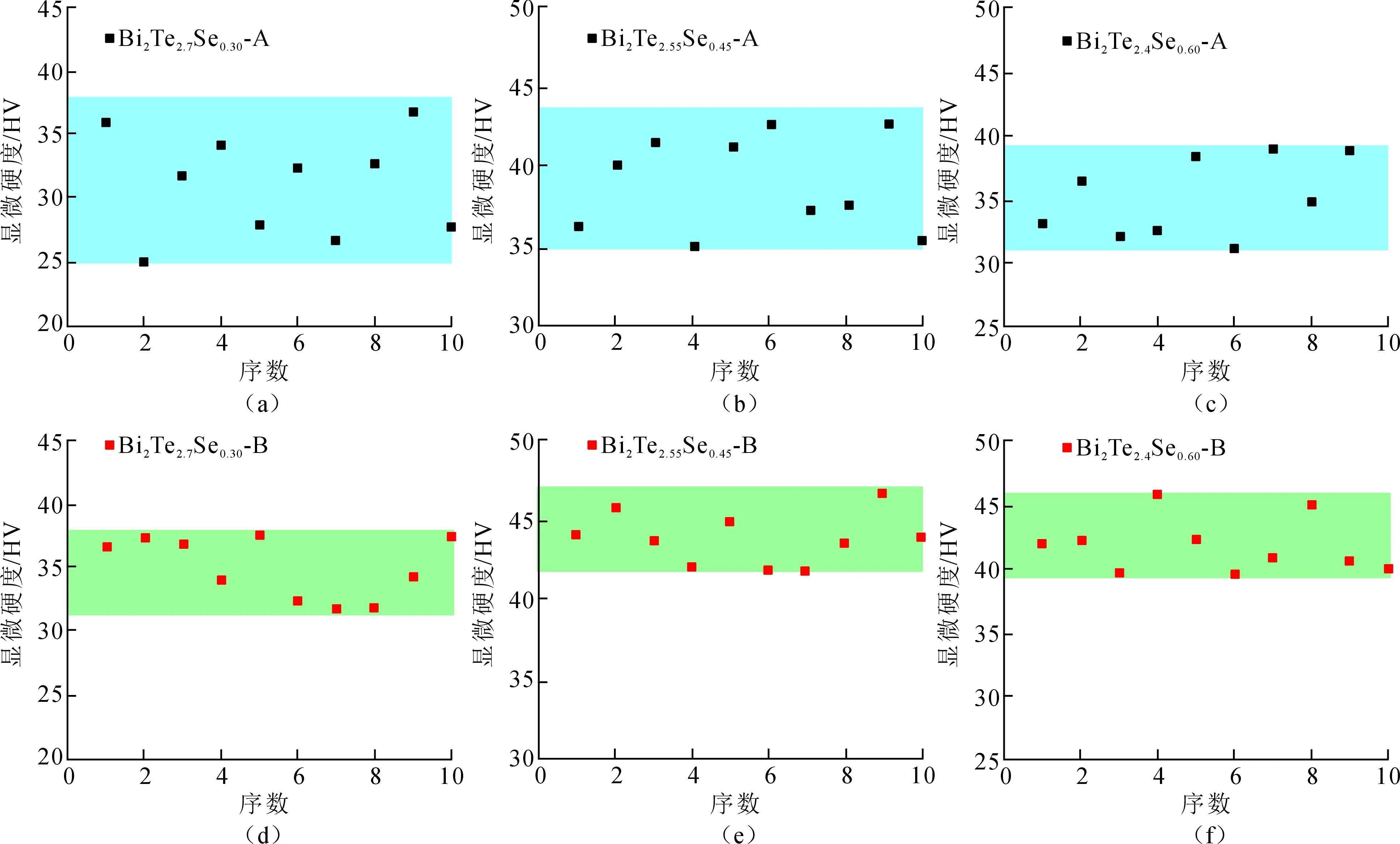

2.4 Bi2Te3-xSex复杂合金硬度

为探讨凝固行为与不同液相状态的关系,Yu等人制备了6个Bi2Te3-xSex(x=0.3,0.45,0.6)合金试样[21]。为了排除凝固温度场对微观组织的影响,所有试样在熔炼后均在650 ℃下保持1 h,用坩埚和保护罩风冷。样品经抛光后在HCl-9%H2O2(L)中腐蚀,以进行光学显微镜观察及硬度测试。文献[21]通过维氏硬度计测定了Bi2Te3-xSex复杂合金硬度,原始数据硬度变化如图8所示。A组样品是在低于温度诱导液-液结构转变范围的温度下熔炼(790~800 ℃),B组样品是在高于温度诱导液-液结构转变范围的温度下熔炼(900~920 ℃),从8图中可清楚看到所有B组样品的维氏硬度都有所提高,说明熔炼温度的影响。

图8 Bi2Te3-xSex合金维氏硬度

如果采用文中提出的硬度分析方法对硬度进行了排序并重新分析,如图9所示。

图9 Bi2Te3-xSex合金维氏硬度

从图9中可以看到硬度变化的范围,B组试样维氏硬度比A组试样硬度明显大。硬度变化的斜率能够反映原子分布的均匀性,图9显示,A组试样斜率大,B组试样斜率小,即B组试样的凝固组织原子分布更加均匀。其次从纵向看,可以发现随着Se元素减小,合金的硬度都在明显减小。因此,采用文中所提出的硬度排序法,可快速分析成分和工艺带来的性能差异。

3 结 论

1) 本文提出了一种新的分析硬度变化的方法,采用此方法研究了过冷度、过冷保温处理和热处理对Fe-B、Ni-B、Al-Si合金硬度的影响规律,并以文献报道Bi2Te3-xSex复杂合金硬度变化重新分析验证本方法的效果,发现此方法能快速并准确的呈现在不同合金熔体过冷度、保温时间、热处理工艺和熔炼工艺等对材料硬度的影响规律,可以更加清晰的呈现出不同熔炼温度对Bi2Te3-xSex合金硬度的影响规律。

2) Fe-B合金熔体在深过冷凝固过程中的过冷度从60 K增大到150 K时,固溶体相α-Fe的硬度从222 HV升高至316 HV,金属间化合物Fe2B相硬度从680 HV下降至630 HV。发现了过冷熔体保温处理对Ni-B合金硬度影响规律,即随着保温时间从9 s延长至508 s,固溶体相ɑ-Ni的显微硬度从356 HV下降至160 HV,金属间化合物Ni3B相的显微硬度上升至1 033 HV。得到了Al-Si合金热处理对硬度影响规律,即保温温度越高,初生硅硬度越大,α-Al硬度越小,保温处理时间越长,α-Al硬度增大,初生硅硬度减小。