竹根沙海域单桩基础竖向承载力特性数值模拟研究

张强,葛畅,沈晓雷,尚进

(1.中国电建集团华东勘测设计研究院有限公司,杭州311100;2.浙江华东工程咨询有限公司,杭州3111002;3.浙江大学海洋学院,舟山316021)

随着世界各国海上风电能源进入大规模探索开发阶段,中国的海上风电事业的也随之而来蓬勃发展[1]。到2019年底,全国海上风电累计装机5.93 GW,风电装机占全部发电装机的10.4%;其中江苏省海上风电累计装机容量占全国海上风电累计装机容量的71.5%,规模连续多年领跑全国[2]。江苏省主要风电工程位于岸外辐射沙洲海域,有关辐射沙洲的海域地形、水动力、成因及演变机理和冲刷机制等的研究已取得相当大的进展[3]。但是,目前该海域的地层资料较为匮乏,也极为缺少该海域的试桩资料,因此对辐射沙洲地层中钢管桩的承载性能进行研究具有重要意义。

就目前而言,海上风电桩基础广泛采用大直径钢管桩基础,由于风机的发电功率以及整体结构规模都越来越大,其桩基础的承载性能在结构整体稳定性将起到更加重要的作用,也对桩基础的承载力提出更高的要求[4]。确定大直径钢管桩承载特性的最有效的方法是现场静载试验,但采用该方法有两大难点,一是海上试桩实验环境较为复杂,难度较高,二是成本昂贵[5-6]。当前,基于宝贵的现场试桩试验实测数据,采用数值模拟软件建立桩基数值模型,开展相应的桩基受力分析,为确定大直径钢管桩的承载性能提供了一种行之有效的方法[7-11]。王慧英等[7]采用ABAQUS软件分析了单桩桩径和桩长尺度对竖向承载力特性的影响。Vicent等[8]采用有限单元法分析了单桩基础在沙土地层的承载特性,研究表明在致密砂土中的垂直承载力分别比在中等密实砂岩和疏松砂土中的垂直承载力高1.5倍和2倍。刘莹等[9]基于弹塑性损伤弱化模型,采用有限元软件开展了循环荷载作用下单桩竖向承载力分析研究。

本文采用FLAC3D数值模拟方法,开展辐射沙洲海域大直径钢管桩竖向承载特性分析研究,旨在揭示大直径钢管桩桩径与承载特性的内在联系。研究结果可为海上风电工程的桩基设计提供参考。

1 工程概况

江苏竹根沙海上风电项目位于江苏省竹根沙及北条子泥附近海域,如图1所示,该风电项目离岸距离为39 km,海底地形变化平缓,场区高程-13~2.8 m,风电场区域形状为狭长形多边形,南北宽约6 km,东西长约21 km,整个区域面积为37 km2,规划容量300 MW。

图1 江苏岸外辐射沙洲现场试验位置图Fig.1 Location of the field test on the offshore radiant sandbank in Jiangsu

本文研究内容基于海上风电桩试桩试验。该区域土层分为七个大层,上部三层为第四系全新统(Q4)冲海相粉土、粉砂,下部为上更新统(Q3)相、滨海相沉积物,根据土层的物理力学性质及土性细分为8个亚层、3个夹层[12]。

本试桩试验中试验桩桩长为51 m,桩径1.8 m,壁厚25 mm,桩体埋深为29 m。该试验桩以粉土夹粉质粘土层作为持力层。本次试验的竖向力作用点位于桩顶以下0.5 m处。该测试采用单向单循环竖向维持荷载法,分13级加载,单级加载70 kN,首级加载荷载加倍。每级加载至少10 min。每间隔5 min测量钢管桩桩顶竖向位移,每间隔10 min测量桩身应变。竖向静载试验的反力系统如图2所示。

2 FLAC3D数值分析

2.1 桩基模型

本研究通过FLAC3D软件建立单桩基础有限元数值计算模型,为简便计算,基于建立模型的对称性,将整体模型取1/2进行研究。具体的模型示意图如图3所示。本文所考虑的海上风电钢管桩的作业环境是海洋环境,因此,模型中土体的重度均选为浮重度进行计算。在施加竖向荷载之前,通过对初始模型赋予重力进行计算得到地应力,导入相应的地应力作为该模型初始应力场,再反复计算直至模型整体竖向沉降小于10-3m,由此得到该模型在地应力平衡下的初始状态。

图2 竖向静载试验反力系统原理图Fig.2 Schematic diagram of the reaction system of the vertical static load test

2.2 模型参数

数值模型中土体的本构模型选取为FLAC3D内置的Mohr-Coulomb模型,将钢管桩视为弹性体,故采用弹性模型。地层分布和部分土体的数据由现场试桩试验所得,通过对初始模型进行竖向荷载-位移(Q-s曲线)的数值模拟计算,采用试算法对数模参数进行优化,得到的桩和土体的试验参数记录在表1中。表1中土体的抗剪强度参数均采用有效强度指标,罚摩擦系数则是指该层土层与桩内外接触面上的接触参数设定值③。

2.3 边界条件

边界条件如图4所示,由于模型取了整体的一半,根据对称性在截面上进行垂直于该截面的约束,三个侧面和底面都设为三个方向上的完全约束,土体顶面则设定为自由约束。桩土接触面采用“移来移去法”构建,即先在原本土层中的桩土交界面处构建接触面,再把构建好的桩体模型移动到该位置。通过该方法,可以将不同的节点号赋予到桩土交界处的相同坐标点,从而能够模拟钢管桩的滑移、分离等不同情况[13]。

图3 FLAC3D数值模型示意图Fig.3 Schematic diagram of FLAC3D numerical model

图4 数值模型边界条件Fig.4 Boundary conditions of the numerical model

表1 试桩场地的地层分布及数值模拟参数Tab.1 Stratum and numerical simulation parameters of the test pile site

图5 边界条件对沉降量的影响Fig.5 The influence of boundary conditions on settlement

该数值模型的长宽边界和深度边界的范围都经过谨慎地取定。选取的依据是在与现场试桩相同的情况下,即钢管桩入土深度为29 m,以土层⑤为持力层,对钢管桩桩顶施加不同的轴向荷载,比对不同边界范围下模型试样的沉降量随边界范围改变的变化关系。FLAC3D数值模拟的结果如图5所示。图5给出的是在长宽比给定为2∶1时,各级轴向荷载下模型宽度与钢管桩的桩顶沉降量之间的变化情况。可以看到,随着宽度的增加,各级荷载下钢管桩桩顶沉降量的变化较小。其中,荷载为10.875 MN时桩顶沉降量的相对误差最大,约为9.5%。考虑到实际沉降量以及程序的计算效率,故采用长宽为60 m和30 m的模型试样,深度方向取65 m。

3 单桩竖向承载力数值模拟分析

3.1 桩顶Q-s曲线

本文根据现场试装试验,建立桩径1.8 m的桩土数值模型,开展不同竖向荷载作用下桩基承载特性研究。模拟荷载为2.9 MN时的沉降量云图作为对比,见图6。将现场试桩试验的荷载-沉降图与数值模拟得出的桩顶的荷载-沉降曲线对比,见图7,得到两条趋势较为一致的曲线,模拟效果较好。随着加载荷载逐渐增大,模拟值先略微大于实测值,然后实测值稍大于模拟值。从现场试桩试验和数值模拟结果可以看出,该试桩的Q-s曲线都具有明显的拐点和陡降段,数值模拟的陡降段较为平缓。参照《水运工程地基基础试验检测技术规程》(JTS 237—2017),由数值模拟得出的该试桩的极限抗压承载力Qu为10.45 MN,与现场试桩结果10.15 MN相近,这也验证了所构建模型的可靠性。

图6 荷载为11.600 MN时对应的沉降量云图Fig.6 The corresponding settlement cloud diagram when the load is 11.600 MN

图7 实测和数值模拟桩端荷载-位移(Q-s)曲线Fig.7 Measured and numerical simulation pile tip load-displacement(Q-s)curve

3.2 桩身轴力分析

图8 为轴向静载试验单桩桩身轴向荷载随桩埋深变化分布曲线。泥面以上桩身轴力保持不变,在泥面以下,随着埋深的增加,桩身轴力不断减小,桩底轴力趋近于0,这说明桩侧摩阻力为轴向承载力的主要提供来源,桩端阻力所提供的轴向承载力相对较小。整个试桩入土部分桩身轴力变化随深度并不均匀,在土层④-2处有明显的突变,荷载在摩擦型桩传递过程与此相符,大部分荷载以侧摩阻力的方式传递至桩周土体,桩身轴力沿深度方向的变化由试桩与桩周土体之间摩擦系数的大小决定。从中可以看出,试桩入土范围两端土体侧摩阻力较小,中部较大,较为符合现场试桩试验。试桩的轴向极限承载力为10.150 MN,侧摩擦阻力9.705 MN,占极限承载力的95%,桩端阻力445 kN,只占极限承载力的5%[14]。

图8 轴力分布对比图Fig.8 Comparison of axial force distribution

4 不同直径单桩竖向极限承载力

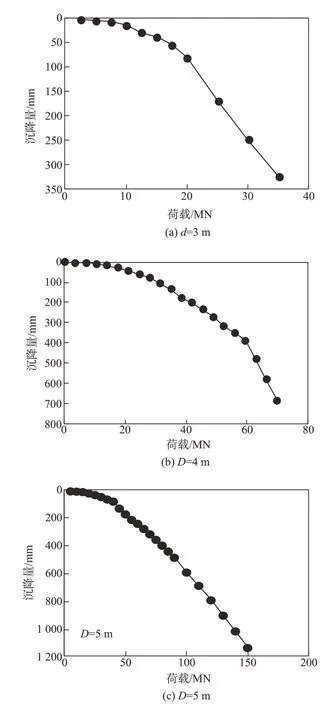

江苏省主要风电工程位于岸外辐射沙洲海域,但是揭示该海域的地层承载力特性的试装资料较少。当前现场静载试验的单桩直径为1.8 m,但该海域6 MW海上风电单桩的直径已经达到6.8 m。进行超大直径钢管桩基础现场静载试验不仅成本昂贵且海上开展试桩试验较为困难。因此,开展大直径钢管桩竖向承载性能的数值模拟研究,可为该海域后续风电场的建设提供技术参考。本次数值模拟试验采用设置基准点施加竖向荷载。在其他条件不变的情况下,本文通过改变单桩直径,对不同桩径单桩进行竖向加载数值模拟分析,得到不同桩径单桩的Q-s曲线,如图9所示。

图9 不同桩径的Q-s曲线图Fig.9 Q-s curves of different pile diameters

桩极限竖向承载力的确定方法有多种。由于现场试桩所得桩竖向荷载-竖向位移曲线并未出现任何折点,本文根据《水运工程地基基础试验检测技术规程》(JTS 237—2017)确定极限承载力。不同桩径单桩的极限竖向承载力,如表2所示。可以看到,单桩极限竖向承载力与桩径近似符合非线性关系;随着桩径的增大,极限竖向承载力也相应增加。一方面,桩径的增大使得同一厚度土层中桩土接触面积增大,从而桩侧土体摩擦力得以提高;另一方面,桩径增大也提高了钢管桩自身对外界竖向荷载的承载能力。图10为桩径比值与承载力比值关系曲线,从桩径对桩竖向承载力的相对贡献来看,桩径比值始终大于竖向极限承载力比值,当桩径增加3倍,相应的竖向极限荷载增加约9倍,即桩竖向承载力的增长速度快于桩径的提升速度。因此,在实际风电桩基施工建设中,应该根据现场桩基的实际受荷情况,统筹兼顾工程造价和工程的施工安全及后期运行稳定,对钢管桩桩径进行优化选取。

表2 不同桩径下单桩极限竖向承载力数值模拟结果Tab.2 Numerical simulation results of ultimate vertical bearing capacity of the single pile under different pile diameters

图10 数值模拟桩径-极限竖向承载力曲线Fig.10 Numerical simulation pile diameter-ultimate vertical bearing capacity curve

5 结论

本文开展江苏岸外辐射沙洲地层大直径钢管桩基础竖向极限承载力数值模拟研究,分析桩径对单桩基础极限竖向承载力的影响规律,得到了以下主要结论:

1)现场试桩和数值模拟所得的桩顶竖向荷载-竖向位移曲线变化趋势基本一致,故该数值模型选取的参数可靠。

2)泥面以上桩身轴力保持不变,随着埋深的增加,桩身轴力不断减小,桩底轴力趋近于0,桩端阻力所承担的轴向承载力相对较小,整个试桩入土部分桩身轴力变化随深度并不均匀,在土层④-2处有明显的突变。

3)桩径与单桩极限竖向承载力符合非线性关系,单桩极限竖向承载力随着桩径的增大而增大,当桩径增加2倍,相应的竖向极限荷载增加3倍。