核电厂安全五问创新与实践

周 萱 杨云斐 王贺宇

(中核核电运行管理有限公司,浙江 海盐 314300)

1 项目研究背景

核电安全管理是系统工程,需要从文化、制度、技术创新各方面推行,找到实实在在困扰安全履职的根本原因。秦山核电经过探索与实践,开展了一系列规范人员行为方面的工作,取得了实质性成果。

但是,电厂仍然存在由于环境、情绪等变化带来执行人员走捷径、想当然、自以为是,最终导致不符合预期的事故或事件发生的现象。在现场执行过程中,人员的知识、技能和经验对工作的质量和安全管控起到关键作用,安全五问就是为了打通了安全“最后一公里(即现场执行过程)”,将管理期望和目标落实到每个员工,落实到现场执行人员的具体行为表现上,让“预防为主、防患于未然”成为自觉行动。

2 安全五问管理内涵

安全五问主要内涵是:以提升安全绩效为目标,以培育质疑的态度为核心理念,通过五个关键问题的自问自答来界定问题、分析风险、确认措施,消除安全隐患和人因陷阱,打通安全“最后一公里”。安全五问的强化应用,促使员工养成良好工作习惯,减少人因失误,激发员工积极性和创造性,是电厂改进安全质量、提升组织安全绩效的有效途径。

3 安全五问管理主要做法

3.1 分析影响安全“最后一公里”的主要因素

2018年,秦山核电9台机组的安全偏差和隐患有17877项,各类安全事件中直接或间接与人因有关的事件占事件总数的60%-70%。工业安全隐患中,文明作业偏差总量居首位,共3473项,占总量的19.4%;电气作业偏差1082项,占总量的5.8%;质量FACT数据较高,维修准备/现场工作实施管理和文件控制项FACT共2719条。

首先,需要分析这些偏差的集中度,找出各类偏差的TOP10,用20%的成本和精力解决80%的问题。维修准备中,主要从工作包文件准备、风险分析、预防措施、规程质量、维修方案等方面发现不符合预期的TOP10;对于维修工作负责人,主要是从现场管理的文明作业、电气安全、质量FACT、防异物、物项存放等方面发现不符合预期的TOP10。现场实施中,数据排名前10名的事实主要包括检修规程/方案等文件准备、维修记录填写的及时完整有效等方面。要打通安全“最后一公里”,就是要消除最主要的影响因素,让各环节的人都知道什么是低于预期的行为,什么行为是需要规避的,在开展工作前针对性提出关键五问。

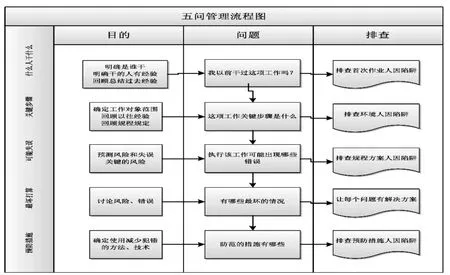

3.2 构建全员、全过程、全方位风险防控体系

为了提升各级人员的安全意识,需要从维修全过程将维修准备标准要求、三交三查(安全交底、技术交底、任务交底,查着装、查安全用具、查精神状态)、风险分析、专项措施、规程方案、文明作业、电气作业、质量事实、安全隐患排查、完工报告等各个环节进行全方位防控,防控体系见图1。

图1 维修过程管理要素

3.3 设计关键问题、制定安全五问管理流程

在安全生产工作中,从维修准备、任务交底、维修实施、完工报告的全过程设置五个关键问题,并进行答疑澄清,排除人因失误陷阱,制定有效措施,确保风险分析完整性。

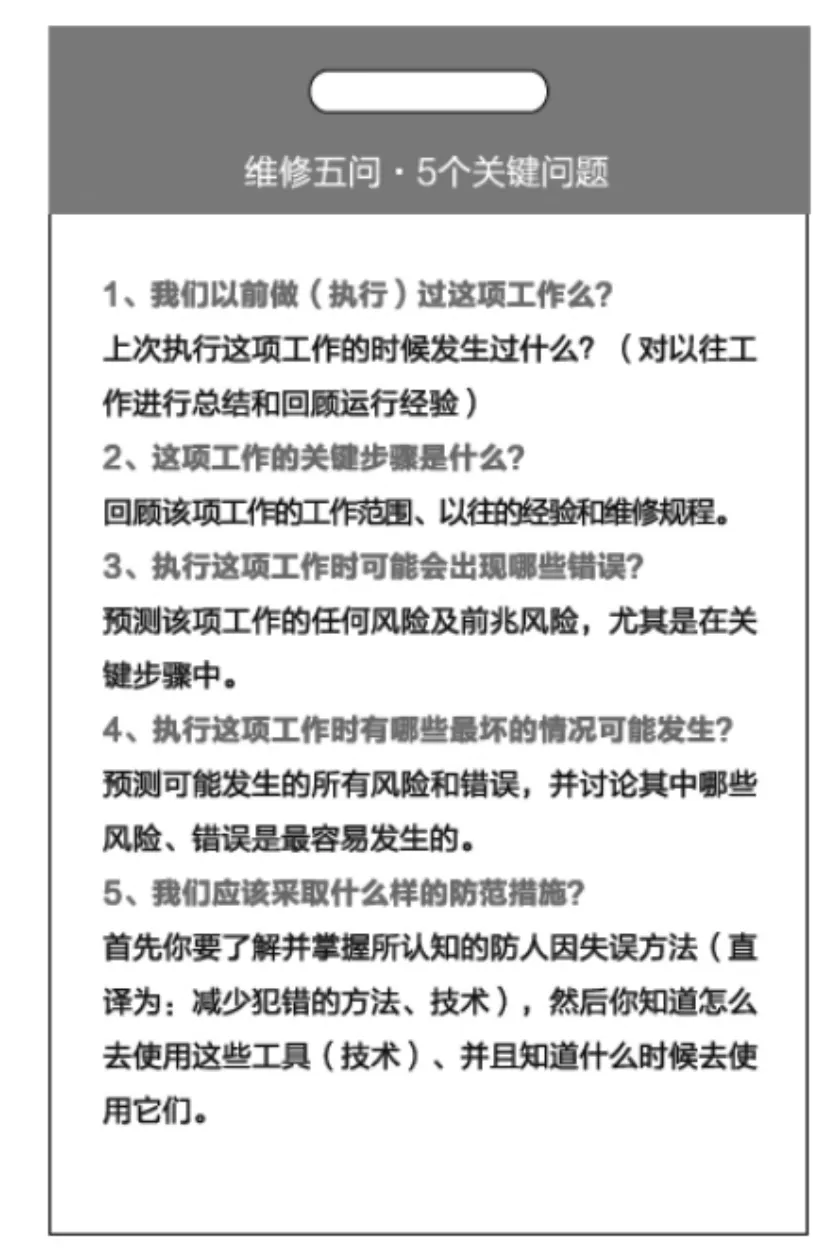

五个关键问题是:

(1)以前做过这个工作么?回顾上次这个工作时发生过什么,对以往工作进行总结和回顾经验。

(2)这个工作关键步骤是什么?回顾该项工作的工作范围、以往的经验和规程规定。

(3)执行这个工作可能出现哪些错误?预测该项工作的任何风险及前兆风险。

(4)执行这个工作最大的风险是什么?预测可能发生的所有风险和错误,并讨论哪个环节的风险、错误最容易发生。

(5)我应该采取什么样的防范措施?需要了解减少犯错的方法或工具,知道如何使用和什么时候使用。

正式工作前,收集和任务相关的信息,识别出有矛盾的(比如信息前后不一致)、感到迷惑的(比如看不懂的)、存在担心的信息;执行过程中,出现警示信息时(比如异常报警等),需要停下来,澄清疑问,并以有效、受控的信息作为依据,使用最直接的证据(参数、现场核实等)而不是用假设作为判断条件;当质疑和疑问得不到澄清时,向专业人员寻求帮助。维修工作准备人在风险分析与预防措施准备中通过五个关键问题识别作业风险,建立预防措施;维修实施人员在作业现场通过五个关键问题排查该工作对人员、设备、环境的安全隐患和人因陷阱,有利于发现工作准备的不足、设备环境安全隐患、技术交底和现场安全管理中的问题,有利于深植“追求卓越”的核安全文化。倡导各级人员提出质疑、分析问题、制定措施、消除疑问以确认安全风险可控。安全五问管理流程见图2。

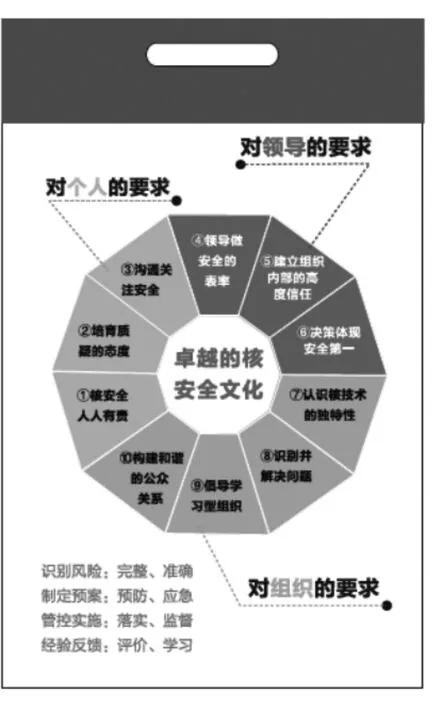

3.4 设计便携式五问安全提示卡

设计制作安全五问安全提示卡并分发到每个工作人员。便携式五问安全提示卡见图3,正面是五个问题,背面是追求卓越的核安全文化(图4)基本内容,五个关键问题引导各级人员在工作准备、技术交底、维修实施等环节自问自答,排查人因陷阱和安全隐患,直到问题得到有效解决后再开展相应工作。

图2 安全五问管理流程

图3 安全五问5个关键问题卡

图4 追求卓越的核安全文化卡

3.5 设计制作维修准备过程和实施过程中低于预期的TOP10安全提示卡

维修准备负责人的工作主要包括技术准备、材料备件准备、工器具准备、技术支持准备等,包括维修任务所需的各种资源、技术文件、维修方法、维修工艺、工作许可等,维修准备的质量直接关系现场实施的安全质量的可靠性、有效性。维修实施管控主要包括召开工前会、先决条件确认、建立维修工作区、维修工作实施、工作完成后工作场地和设备设施的清洁、清理与恢复、召开工后会、编制完工报告等。通过大数据分析,找出最主要因素并制作卡片形成合集,让维修人员佩戴使用。

图5 安全提示卡集

4 安全五问实施效果与推广价值

“安全五问”管理的实施,为电厂取得优良业绩奠定了基础。以秦山一厂为例:2019年,人因导致的机组瞬态事件“0”起,WANO综合指数领先,全年无非停、零伤亡,总体安全隐患降幅达76%。预防性维修月度执行率≥95%,日常消缺率≥98%,月度遗留缺陷总数≤35项。同时,执行人员普遍形成质疑的态度,不符合期望的行为显著减少,维修准备人的风险分析通过率大幅度提升,现场执行人员杜绝了“走捷径”“想当然”的现象,提升了人员安全绩效。

“安全五问”可以推广到核电厂的任何领域和任何工作中,比如:运行五问、技术五问、计划五问、财务五问等,只要根据工作性质重新设计问题即可,管理思路和方式是一致的;对于其他工业企业,安全五问也有一定的参考和借鉴价值。