地铁海底隧道泥水盾构带压查换刀监理安全技术控制措施

张恒忠(上海地铁咨询监理科技有限公司,上海 200032)

近年来,随着国内地铁建设的高速发展,地铁工程不仅在大中城市陆地下穿行,越来越多的地铁线路常常还要下穿江、河、湖、海。海底隧道往往线路区间距离超长,且不易或无法在海床上增加工作井,再加之地质的特殊情况,盾构在推进过程中刀具磨损严重,就必须在区间内进行查换刀具。如果查换刀具点的水文、地质情况无法满足常压查换刀条件,就必须在带压情况下查换刀具,带压查换刀工作风险极大。有些地铁工程在带压查换刀过程中出现过安全事故,既造成现场一些人员伤亡、财产损失,也对地铁工程推进速度造成严重影响,还造成严重的社会负面影响。如何在保证工期、确保安全前提下进行查换刀具,一直困扰着各参建方(尤其是业主方)。笔者希望介绍的案例能给其他地铁的各参建方起到参考作用。

1 工程概况

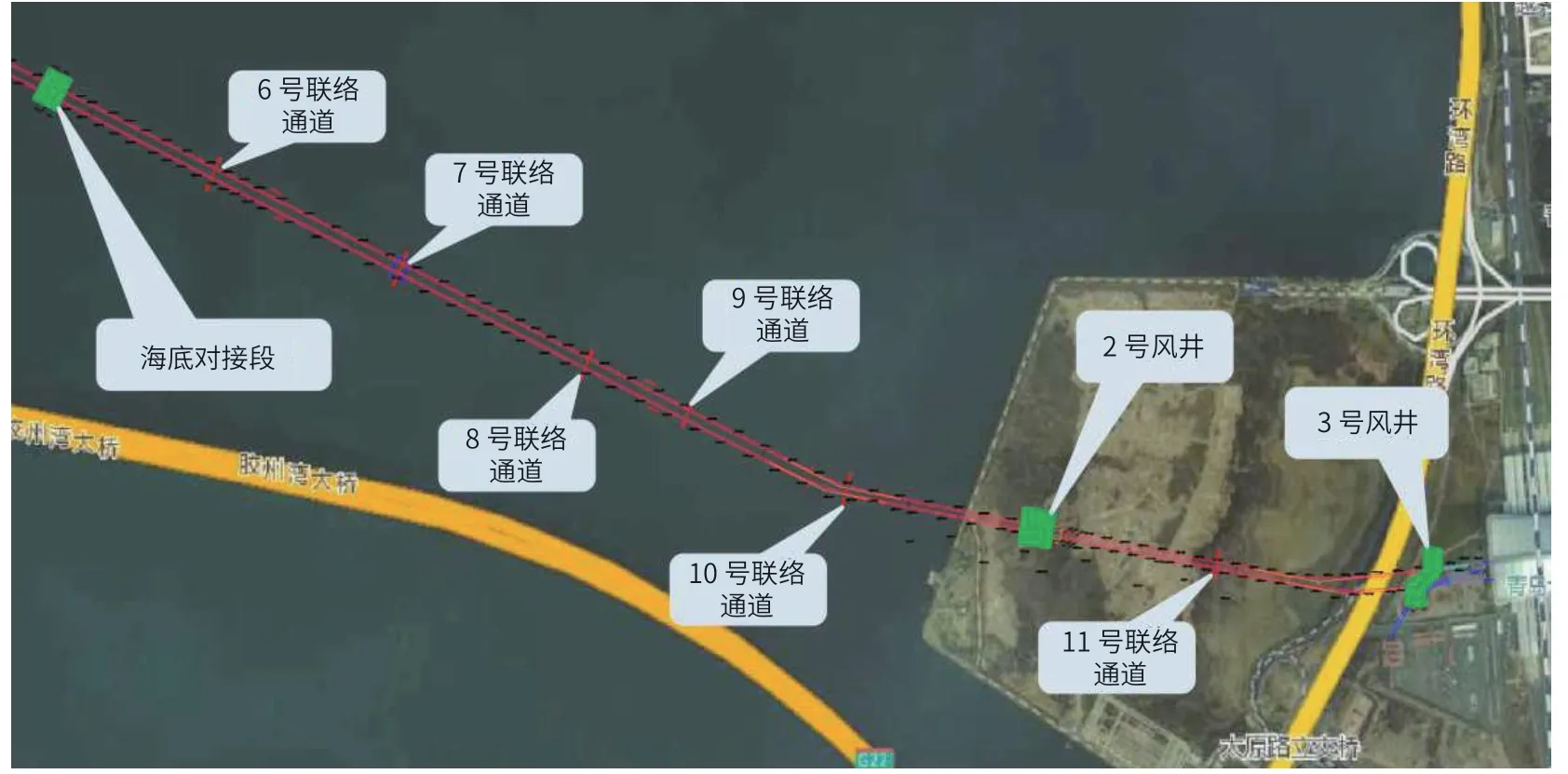

青岛市地铁 8 号线工程大洋站~青岛北站区间共长约7.8 km,两侧陆域段共长 2.4 km;海域段共长约 5.4 km,海域段西侧长 2.5 km(采用矿山法工法),海域段东侧长约 2.9 km,采用泥水盾构工法。泥水盾构于 2 号风井始发,在胶州湾海底与西侧矿山法隧道对接(海底对接段),弃壳接收。线路最大坡度为 28‰,区间最小埋深约为 26.49 m,最大埋深约为 51 m,区间衬砌环外径 6.7 m,衬砌厚度 0.35 m。笔者介绍的就是海域段东侧泥水盾构带压查换刀施工监理监控内容。

2 水文和地质情况

2.1 水文情况

本工程区间海域段为胶州湾北部区域,地表水为海水,海水受潮汐影响,整体水深自西向东加大,最高潮位水深 3 m~11 m;地下水赋存方式主要为第四系松散岩类孔隙潜水、风化基岩孔隙水和构造基岩裂隙水三种。

2.2 地质情况

区间海域段主要穿越地层为盾构区间穿越主要地层为:⑫ 中粗砂(石英含量 47%~57%),⑫1粉质黏土(石英含量 15%~25%),⑯11强风化火山角砾岩(石英含量 25~65%),⑯13强风化泥质砂岩(石英含量15%~50%),⑯8-2强风化凝灰岩(砂土状碎裂岩),⑰11-2中风化火山角砾岩(石英含量 25%~65%),⑰13中风化泥质粉砂岩(石英含量 15%~50%),⑰8-2中风化凝灰岩(块状碎裂岩),⑱8微风化凝灰岩,⑱8-3微风化凝灰岩(JL)。海域段共穿越 2 条断裂带(F3 和 F4 断裂带),其中 F3 断裂带长 90 m、F4 断裂带长 613m。

图1 东侧过海段总平面图

3 盾构开仓(带压检换刀具)作业风险分析

依据类似工程的施工经验和实际工况分析,主要安全风险如下。

(1)职业病(减压病、气压性损伤、氮麻醉、氧中毒、中暑等)。

(2)意外伤害(重物砸伤及工具伤、滑倒摔伤或坠落伤、气体中毒、仓门打开时机械伤害、设备误操作意外停电、空压机故障等)。

(3)击穿覆土层(计算水土压过高、泥膜质量不能满足要求或保压设备不稳等因素)。

(4)掌子面失稳(地层断面稳定性差、泥膜质量差、水土压力设定不合理等因素)。

(5)盾尾后方涌水(盾尾刷油脂不足、同步注浆不到位、环箍注浆不到位等因素)。

4 监理控制措施

4.1 进仓查换刀位置及前后范围预确定

监理部深知带压查换刀作业安全风险极大,科学合理确定查换刀位置至关重要,总监带队组织专业监理工程师、施工单位土建技术人员、地质勘探技术负责人、设计负责人等成立专业小组,共同对地质报告进行细致、深入研究分析,再结合盾构刀具材料、品牌、耐磨性能及盾构施工经验,首先确定查换刀位置初选原则如下。

(1)优先选择岩层稳定、上部岩层覆盖多及掌子面为全断面硬岩地层。

(2)适合压气换刀地层:粉质土层透水性差,压气效果较好。

(3)隧道正上方存在不小于 3 m 的黏土层且地下水位在黏土层以上。

(4)隧道正上方不存在砂层及淤泥层等孔隙比大、压缩系数大的地层。

(5)盾构掘进地层中的石英含量作为选择预设查换刀位置/距离的一项重要依据。

明确查换刀位置初选原则之后,把初选位置及前后范围编制成专项施工方案,报专业小组审核、审批,组织专家组进行咨询,完善专家咨询意见,组织专家进行评审、签字确认;最后报总监审批。

最终确定查换刀位置如下:海域段左线、右线预设查换刀具地点各 7 个,前后范围 50 m(更换点情况略)。

4.2 进仓方式的判断

当泥水盾构掘进到预确定查换刀位置或盾构掘进参数异常(初步判断为刀具异常)时,要及时安排做好查换刀停机准备工作,在准备工作完成后,总监组织各参建方一起对进仓方式进行判断选择。进仓方式分常压和带压两种方式。常压进仓方式需满足以下两个条件:(1)掌子面稳定,即掌子面没有掉块、围岩完整性好;(2)泥水仓液位稳定,即先把泥水仓液位降至1/2~1/3处,再把气垫仓气压逐步缓慢降到常压状态,泥水仓液位基本没有变化或变化很小处于可控状态。常压进仓查换刀工作效率高、风险小,具体管控措施不在文中赘述。如果不能满足上述两个条件就必须选择带压进仓方式。笔者主要对带压进仓方式管控措施进行详细讲解。

4.3 带压进仓查换刀前监理管控措施

4.3.1 监理对进仓前现场准备工作检查验收

(1)监理旁站注浆过程及注浆效果验证。

同步注浆。盾构到达预先设定的进仓里程点之前的 10环,应保证同步注浆效果,确保管片壁后空隙填充密实,无流水涌入刀盘,注浆压力略大于气垫仓的设定压力即可。

环箍注浆。在掘进至开仓位置后,对脱出盾尾的3~5 环进行止水环箍注浆,以达到成圈的止水环箍,防止盾尾的来水通过盾壳与开挖面的间隙流至前仓,保证前方土仓内土体的稳定性。注浆采用水泥与水玻璃双液浆进行封堵,封堵时根据泥水仓压力控制注浆压力,维持此压力3 min~4 min 即可停止注浆,初凝时间控制在 6 h 左右。

盾体注入膨润土浆液。主要目的是:减少前、中盾在后续复推过程中的摩擦阻力,对前中盾环向四周起到一定的润滑作用,最大程度降低总推力消耗;在盾体与岩面空隙注入膨润土浆液形成第二道防水线,阻挡盾尾后部地下水渗入土仓内。现场监理对上述注浆过程进行旁站并做好旁站记录,浆液凝固后进行效果验证。

(2)盾尾刷油脂注入检查验收,主要防止盾尾后部地下水通过盾尾刷空隙渗入至隧道内,油脂管道注脂压力控制在 10 bar~14 bar,注入油脂量约 240 kg~480 kg,现场监理全过程旁站、做好记录并验收签字。

(3)监理对泥膜建立和保压实验进行全过程见证。

泥膜建立。泥膜建立的好坏,很大程度影响掌子面稳定性及掌子面渗漏水情况,因此泥膜建立过程控制是监理管控工作重中之重。

第一步,采用比重为 1.1~1.15、黏度为 20 s~23 s 的稀泥浆进行约 6 h 的大循环浆液置换,使浆液在掌子面地层中形成较厚的泥膜渗透带。

第二步,采用比重为 1.15~1.2、黏度为 25 s~30 s 的泥浆再进行约 6 h 的大循环浆液置,使浆液在开挖面表面进一步形成较厚的致密泥皮,静止 2 h 后观察液面稳定情况。

第三步,当气垫仓液位完全稳定后,进行开挖仓气体置换密封实验。降压或升压的过程中,严格控制降升速度,液面变化的速度控制在 2 cm/min 之内,切口压力波动控制在设定值的 ±0.1 bar 之内。

第四步,当气体置换完毕并停止泥浆循环之后,为了确保在长时间进仓作业过程中开挖仓内泥浆质量的稳定,必须采用黏度不小于 100 s(膨润土 200 g,水 1 000 g,HS-3 15 g),比重不小于 1.2 的高浓度高质量泥浆直接用同步注浆泵注向开挖仓。确保掌子面稳定。

保压实验。在保压实验开始前,通过 Samson 系统将压力最终设置为盾构机切口压力值;通过 samson 系统自动调节,保持气垫仓和泥水仓气压稳定。保持气压工作状态持续不得低于 2 h,必要时延迟试验时间,通过观察气压的变化情况、保压试验前后渣土情况和监测地面沉降情况,来判断切口面是否稳定、泥膜质量是否良好。保压实验完成后确定进仓工作压力。

4.3.2 总监组织关键节点条件验收会

监理检查验收现场准备工作完成后,总监立即组织各参加单位负责人及青岛市市政管理处领导召开开仓前条件验收会,会上主要审核、检查内容如下:检查开仓查换刀专项施工方案及安全技术交底情况,专项应急预案及演练情况;审核带压进仓查换刀分包单位资质(潜水作业)报审、开仓(换刀)人员培训结业证书、潜水员证及空气潜水证、体检报告等;检查设备报验及调试情况(包括:气体检测设备、空气、通风、保压系统、压力表、储气罐、空气罐、防爆电话、安全阀监测报告等);监测方案、基准点已复测合格,监测控制点、监测点已按监测方案布置及并测取初始值情况;应急物资是否齐全并运送至施工现场,机械设备等已安装调试完成情况;进一步核实、确认监理现场旁站、验收记录;如果上述内容全部满足要求,关键节点验收通过,可立刻安排带压开仓查换刀开始。

4.4 带压进仓查换刀过程中监理管控措施

4.4.1 入仓前,洞内监理核对内容

(1)进仓操作人员,仓外服务人员、监督人员、管理人员是否到位,是否与人员分工表一致。

(2)按照工器具清单检查作业所需工具设备材料是否齐备、是否一致。

(3)核查对入仓操作人员安全技术交底书内容:本仓具体工作内容,预定的工作压力、加压时间、工作时间、减压时间是否明晰,是否符合规范,是否与方案一致。

(4)再一次检查显示仪表、供暖装置、钟表、温度计、气体检测仪器、电话、紧急电话及阀门、仓门密封件是否干净,是否有效。

4.4.2 入仓后,监理工作要点

(1)洞内监理工作。监督关闭主仓仓门并确保正确锁好,操仓人员要通过对讲机一直与坐在主仓中的人员联系;观察仓外气压表并做好记录、观察仓内人员反应是否正常;监督保证仓内有一定通风量;记录进仓后加压时间、工作时间、减压时间,如有异常立刻上报。

(2)地面监控室监理工作。观察仓内压力;观察仓内液位变化情况;监督施工单位在监控室的指挥人员、值班人员 24 h 在岗。

4.4.3 出仓时监理工作

监督严格执行出仓时压力慢慢降低,通过人仓减压方案减压后离开人仓;跟踪了解出仓人健康表现情况。第一仓人员出仓减压后离开、第二仓人员入仓,不停歇地进行循环,直到查换刀具工作完成。

5 效果评价

本工程海域段泥水盾构隧道区间长 2.9 km,历经约17 个月,左右线盾构从 2 号风井始发到海底对接段弃壳接收,左右线共经历 4 次常压查换刀,10 次带压查换刀工作;带压工作压力设定最小为 3.5 bar、最大 5.1 bar,时间最短一次 7 d、时间最长一次 20 d,共换下各类刀具 300 余把,整个过程中无任何安全、质量事故发生,且进度比计划工期提前一个多月。业主认为监理工作认真负责、监控方法科学合理、监管力度到位、表现突出,一次性奖励监理单位 50 万元,同时监理单位也得到青岛市行政监管部门通报表扬和高度肯定。