重油催化裂化装置催化剂循环系统运行问题研究

刘志强,曹传洋,韩笑,朱尧,吴迪

(中国石油抚顺石化公司石油二厂,辽宁 抚顺 113004)

催化裂化工艺是重质油轻质化的一个主要炼油工艺,是我国炼厂最重要的二次加工手段[1]。催化裂化催化剂发展历程是从白土到合成硅铝[2]。催化剂不仅对装置的生产能力、产品产率及质量的好坏、经济效益起主要影响,而且对工艺过程、操作调节和设备形式的选择有重要影响[3]。催化裂化催化剂在反应器、再生器中不断地进行循环,损耗较大,经过反再系统旋风分离系统较难回收<10 μm 的催化剂细小微粒,目前催化裂化催化剂自然损耗约为<0.6 kg·t-1原料。抚顺石化公司石油二厂重油催化车间通过沉降器内旋风分离器入口、翼阀和料腿等系列改造,一举解决催化裂化催化剂损耗系列问题,可为同类装置提供借鉴[4-9]。

1 催化剂循环系统工艺介绍

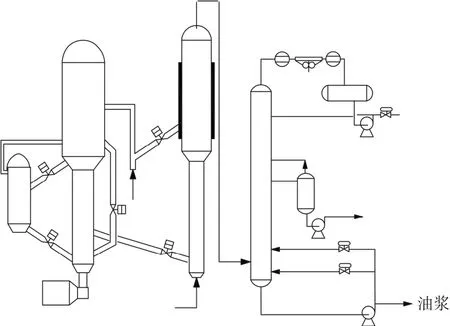

催化裂化装置催化剂流程见图1。

图1 催化裂化装置催化剂流程

由图1 可知,从再生器流化的高温高活性低碳再生催化剂接触汽化重质原料油发生化学反应生成油气和焦碳,焦碳吸附在催化剂表面。油气和催化剂进入沉降器旋风分离系统,将油气中携带的催化剂粉末分离出来,并在汽提蒸汽的作用下将待生催化剂携带的油气置换出来。汽提后待生催化剂进入再生器,在高温含氧条件下,将催化剂的焦碳烧净。恢复初始活性的再生催化剂重新进入提升管参与反应,产生的高温油气进入分馏塔底部,与返塔的油浆在人字挡板处逆流接触,进行脱过热和洗涤催化剂。

2 存在问题

油浆固体含量波动大,油浆系统频繁磨损泄漏,说明沉降器旋分效果差,存在跑剂现象。再生器格栅板损坏严重,易挤压料腿等部位,使再生器细粉收集能力差,造成平衡剂细粉含量低,影响催化剂单耗及两器流化等操作。

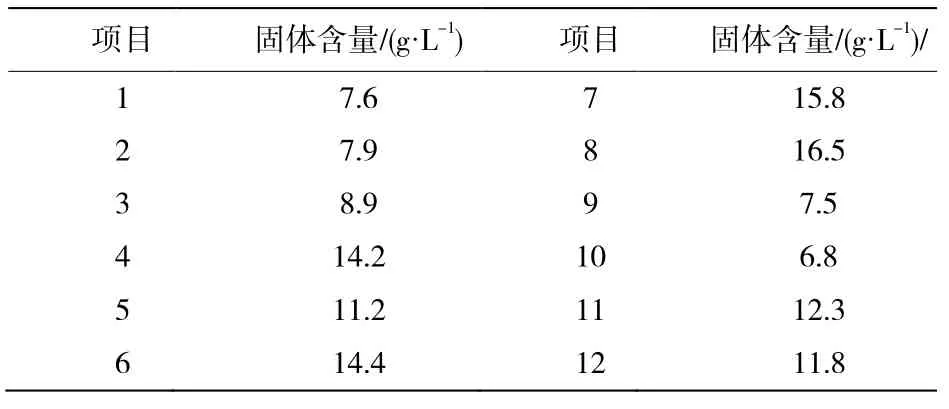

2.1 分馏塔底油浆固体含量高

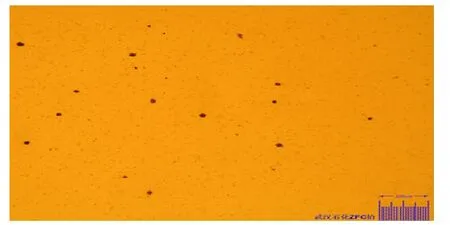

分馏塔塔底油浆固体含量分析数据见表1。由表1 可知,近3 个月内油浆固体含量频繁超标。正常生产情况下,催化长周期要求油浆固体含量不大于6 g·L-1。油浆电镜见图2。由图2 可知,油浆中固体含量偏高,存在10~20 μm 颗粒,可以清晰看到油浆中含有催化剂粉尘。通过油浆电镜分析说明油浆中含有大颗粒催化剂,明确了沉降器旋分器运行存在问题,部分催化剂颗粒无法回收,存在催化剂跑损情况,是造成油浆固体含量波动、油浆线路频繁泄漏的主要原因。

表1 油浆固体含量

图2 油浆电镜放大图

2.2 分馏塔底油浆运行系统故障

2017年至今分馏塔底油浆系统泄漏超20 余次,并造成非计划停工2 次,已严重影响催化装置长周期安全运行。分馏塔塔底油浆系统运行问题见图3。由图3 可知,油浆运行系统管线、管件、阀门泄漏。泄漏点施工抢修时发现较多催化剂粉末,说明由于沉降器旋风分离器油气与催化剂分离效率低,催化剂随油气进入分馏塔,导致分馏塔底油浆固体含量高,催化剂颗粒促使油浆运行系统相关管线、管件和阀门磨损严重直至泄漏。同时下游延迟焦化装置原料油泵、原料油调节阀多次磨损泄漏;石油焦灰分指标超标、油品油浆罐内沉积大量催化剂等现象再次佐证沉降器内旋风分离器油气与催化剂分离效率低。

图3 油浆运行系统管线、管件和调节阀磨损泄漏

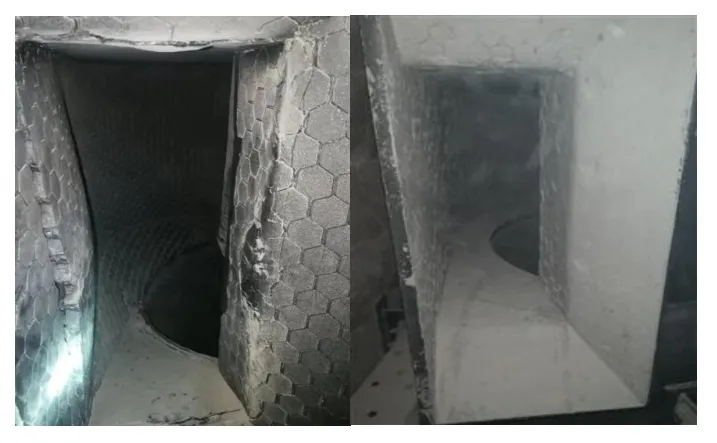

2.3 旋风分离器料腿内壁结焦

沉降器顶旋系统已经使用近20年,顶旋入口变形,料腿结焦严重,如图4 所示。由图4 可知,顶旋料腿已严重结焦,导致内径变窄,在相同的油气进料量情况下,气速过高,易产生涡流和返混现象,导致装置运行时料腿内部催化剂料面升高,接近灰斗,降低顶旋油气与催化剂分离效果,造成沉降器跑剂。

图4 沉降器顶旋料腿内结焦

2.4 催化剂单耗和自然跑损增加

装置大检修前后,催化剂单耗和自然跑损见表2。由表2 可知,催化剂单耗和自然跑损逐年上升,截至目前,催化剂单耗已经达到1.361 kg·t-1,证明沉降器内旋风分离器效率低,存在严重跑剂问题。

表2 催化剂单耗和自然跑损

3 问题原因分析和技术改造

3.1 延长顶旋旋分分离器料退长度

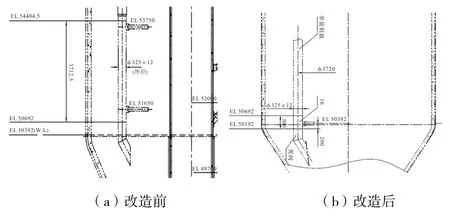

由于料腿长度不足,料腿内催化剂料面距离灰斗较近,造成顶旋油气分离效果变差,油气夹带部分催化剂,造成催化剂异常跑损。通过检修内部检查,翼阀阀板存在磨损情况,见图5,说明料腿内下料量不足,料腿外部气体反窜进入料腿,造成翼阀阀板向内侧冲蚀磨损,沉降器跑剂,油浆固体含量波动。本次改造将顶旋旋风分离器料腿长度延长500 mm,见图6。

图5 改造前的顶旋旋分分离器出口翼阀阀板的磨损情况

图6 料腿改造前造后图纸

3.2 旋风分离器效率下降将初旋出口防倒锥改为斜板并与翼阀方向向心

改造前后粗旋与顶旋出料形式见图7。改造前沉降器内粗旋出口防倒锥水平高度略低于顶旋出口的翼阀,由粗旋防倒锥分离出来的催化剂沿四周分布,排出的催化剂分布在翼阀背板附件,造成翼阀背板背压不稳定,影响顶旋旋风分离器翼阀周期性开度,造成翼阀上部料腿中催化剂料面升高,内部催化剂料面距离灰斗较近,造成顶旋分离器分离效果下降,导致油气夹带催化剂,造成跑剂。

图7 沉降器初旋和顶旋出口改造后图纸

通过抢修检查沉降器内构件发现翼阀阀板存在磨损情况,说明料腿存在窜气情况,并证明料腿长度不足。改造后,粗旋分离器下料出口形式由防倒锥改为斜板。斜板与翼阀方向向心,加长顶旋分离器料腿后,杜绝了窜气现象。斜板和翼阀处于同一标高,出催化剂改为同一方向,减少了粗旋分离器出口下料对顶旋旋风分离器翼阀背板的干扰,使翼阀开启处于一个相对稳定工况。

3.3 顶旋旋风分离器入口更新并改造提高旋风效率

改造前顶旋旋风分离器入口多次出现衬里裂纹、突起等现象,造成入口截面积发生变化,影响正常生产时操作弹性,出现沉降器跑剂的现象。检修期间虽对顶旋旋风分离器系统多次修复,但修复后仍出现设备本体变形的现象。本次改造将沉降器顶旋旋风分离器入口整体更新并顺时针旋转55°,油气入口改为切线方向。油气切线吸入后,在旋分筒体内增加旋转线速,提升旋分器分离效率,减少沉降器油气死角,减少筒体及穹顶结焦。

图8 修复前后的顶旋旋风分离器入口对比

4 改造成果

装置本次改造以后,油浆固体含量均小于2.0 g·L-1,改造后的油浆灰分由1.7%下降至0.15%。下游延迟焦化装置掺炼重催油浆后,石油焦灰分由0.5%下降到0.2%,重催装置油浆线路调节阀及焦化装置进料调节阀未出现磨损现象。催化剂自然跑损由1.35 kg·t-1原料油下降至0.55 kg·t-1原料油。平衡剂筛分组成中0~30 μm 与0~40 μm 的细粉含量所占比例明显上升,进一步说明沉降器旋分效率提高,回收细粉能力增强。

5 经济效益

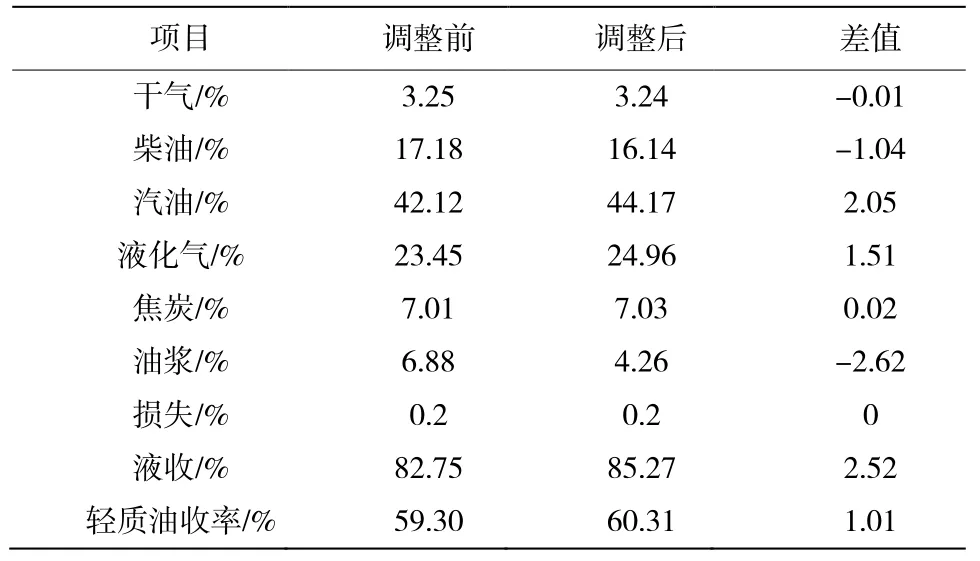

技术改造后,产品分布见表3。

表3 产品分布(质量分数)

按2020年2月石油产品出厂价格,干气每吨1 462 元、柴油每吨5 248 元、汽油每吨5 986 元、液化气每吨3 256 元、油浆每吨2 042 元,在150 万t·a-1重油催化装置增产柴油后, 产品年经济效益分别是,干气1 462×(3.24%-3.25%)×170×104=-24.8 万元;柴油5 248×(16.14%-17.18%)×170×104=-9 278.5 万元;汽油5 986×(44.17% -42.12%)×170×104=20861.2 万元;液化气3 256×(24.96%-23.45%)×170×104=8 358.1 万元;油浆2 042×(4.26%-6.88%)×170×104=-9095.1 万元; 产品经济效益=-24.8-9 278.5+20 861.2+8 358.1-9 095.1=10 820.9 万元。

技术改造后,产品收率干气减少了0.01 个百分点,液化气收率增加了1.51 个百分点。产品总气体量的增加,相应地增加了气压机负荷,气压机使用3.5 MPa 蒸汽量增加1.2 t·h-1。在吸收稳定系统,补充吸收剂(稳定汽油)使用量增加,相应的循环冷却水增加330 t·h-1和动力电消耗量增加65 kW·h-1,解吸塔需要的解吸热也增加,汽油收率增加了2.05个百分点,增加动力电消耗8 kW·h-1,柴油收率降低了1.04 个百分点,降低循环冷却水用量60 t·h-1,动力电消耗减少12 kW·h-1。技术改造后,改善了产品分布,使装置能耗降低约每吨0.75 kg 标油,燃烧油约每吨2 100 元,年可节约运行成本2 100×0.75÷1 000×150×104=236 万元;催化剂消耗降低,每吨催化剂1.6 万元,减少催化剂使用成本:1.6×104×(1.35-1.05)÷1 000×170×104=816 万元。综上所述,技术改造后,催化裂化装置每年经济效益约为:10 820.9+236+816=11 872.9 万元[10]。

6 结 论

1)经过顶旋料腿延长、粗旋防倒锥改为斜板、油气入口改为切线方向等具有针对性的技术改造措施解决了重油催化裂化装置催化剂系统运行出现分馏塔底油浆固体含量高、分馏塔底油浆运行系统故障、旋风分离器料腿内壁结焦和催化剂单耗和自然跑损增加等问题,为催化装置长周期运行提供了保证,供同类装置借鉴。

2)技术改造后,改善了产品分布,干气收率减少了0.01 个百分点,液化气收率增加了1.51 个百分点,汽油收率增加了2.05 个百分点,柴油收率降低了1.04 个百分点,油浆收率降低了2.62 个百分点。

3)汽油收率增加,柴油收率降低,适应了当前市场需求。

4)技术改造后重油催化裂化装置年增加经济效益约11 872.9 万元。