混凝土立式振动搅拌机叶片布置形式对搅拌效果的影响

赵文军,杨泽文,邵昉亮

(长安大学道路施工技术与装备教育部重点实验室,陕西 西安 710064)

0 引言

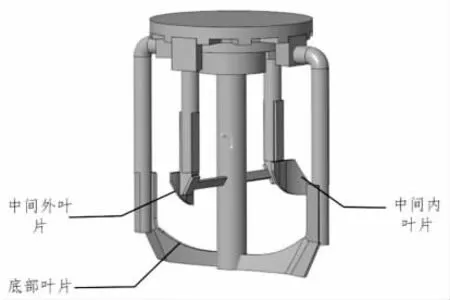

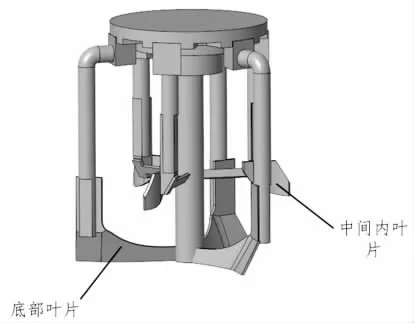

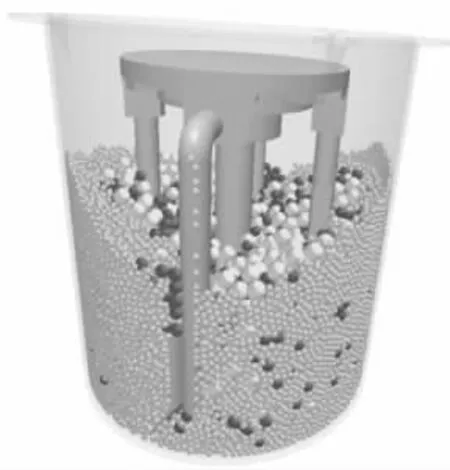

传统的混凝土搅拌机主要以立式强制搅拌机、自落式搅拌机、行星式混凝土搅拌机为代表,这类搅拌机诞生时间长,原理和结构比较简单,成本也相对比较低。然而,随着对混凝土搅拌技术的不断深入研究,一些具有革命性质的装备先后问世。此类装备主要以爱立许的逆流强制式搅拌机[1]和冯忠绪团队[2-3]的振动搅拌机为代表,该类装置结构比较复杂,成本也相对较高。但是,这两种搅拌机具有出色的搅拌性能,可以将混凝土搅拌得更加透彻,混凝土的均匀性更好,混凝土的水化反应也更加彻底,大幅度地提升了混凝土的强度和耐久性。沈威威[4]设计了振动与搅拌耦合的双立轴振动搅拌设备,提高立式搅拌设备的搅拌效率。杨池[5]在此基础上提高了振动频率并设计单立轴高频搅拌设备,如图1所示。刘邱祖等[6]通过离散元方法研究了振动对颗粒混合均匀性的影响,聂超超[7]则采用Hertz-Mindlin with JKR模型对混凝土进行了离散元仿真。本研究的两种搅拌叶片布置方式,即双叶片布置方案与三叶片布置方案分别如图2、图3所示。双叶片布置方案具体为底部两个叶片呈180°布置,主要作用是将筒壁及底部的料进行混合。中间两个小叶片分别为内叶片和外叶片,也是呈180°分布,并且与底部叶片交错布置,主要起到将中间部位的物料向内外运输扩散的作用。三叶片布置方案由底部三个呈120°布置的底部叶片与三个同样120°布置且与底部叶片交错布置的中间内侧叶片组成。在离散元软件EDEM中,研究其各自在搅拌干料的情况下混合性能的优劣。

图1 混凝土高频振动搅拌设备

图2 混凝土高频搅拌设备双叶片布置方案

图3 混凝土高频搅拌设备三叶片布置方案

1 EDEM对搅拌过程的模拟

本研究采用离散元软件EDEM获得两种叶片布置形式在搅拌过程中三种颗粒的分布情况,并通过计算标准偏差来评价搅拌效果的好坏。使用creo6.0对主要搅拌机构进行建模和简化。由于本研究定性分析叶片对干料颗粒的搅拌作用,故在搅拌过程中不施加振动并且设置搅拌的转速为72 rpm,采用Hertz-Mindlin(no slip)模型来模拟三种物料之间的接触碰撞。

2 材料的属性设置

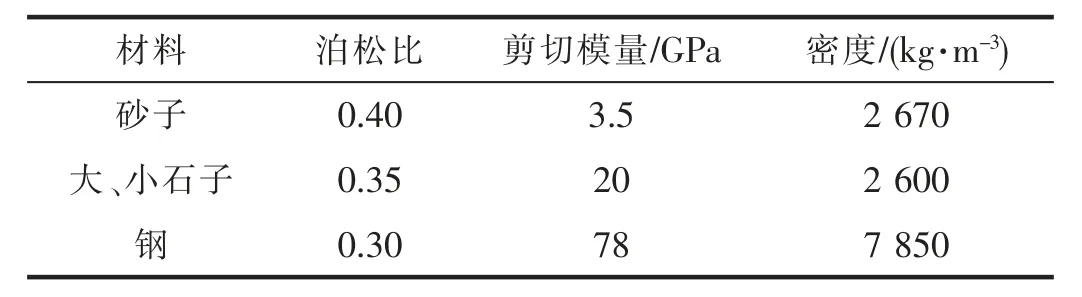

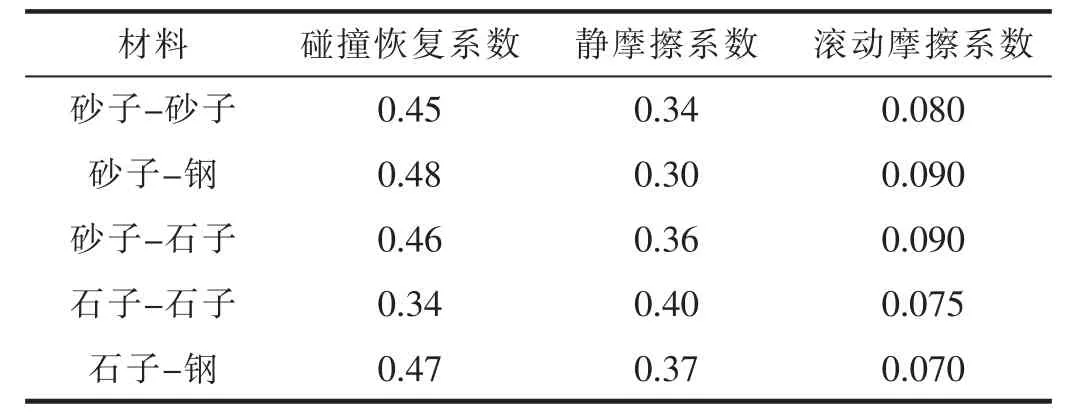

在仿真的过程中设置三种颗粒来模拟砂子、小石子与大石子,其中,投放粒径为8 mm砂子19.86 kg,粒径为14 mm的小石子10.17 kg,粒径为20 mm的大石子14.34 kg。生成颗粒的时间为1.6 s,搅拌时长为18 s。设置的材料属性与颗粒接触属性分别如表1、表2所示:

表1 材料属性

表2 颗粒接触属性

3 均匀度分析

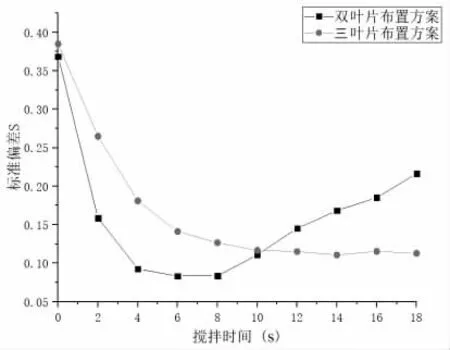

本次模拟仿真研究两种不同叶片布置对搅拌效果的影响,故进行两组仿真。搅拌叶片的转速为72 rpm,搅拌过程中每间隔2 s为一个统计点,并且在每个统计时间点静置0.5 s,目的是使颗粒通过自由运动尽可能消除颗粒在高速转动中产生的间隙所造成的统计误差。统计时,在离散元软件EDEM的后处理界面对整个仿真区域进行网格划分,本研究采用7×7×7个网格单元统计网格单元内每种颗粒的数目,如图4所示。同时,为了保证计算的精度,只统计颗粒总数大于10的样本,通过计算标准偏差S来评价搅拌的均匀程度,S越小代表搅拌均匀性就越好。

图4 对仿真结果进行网格划分

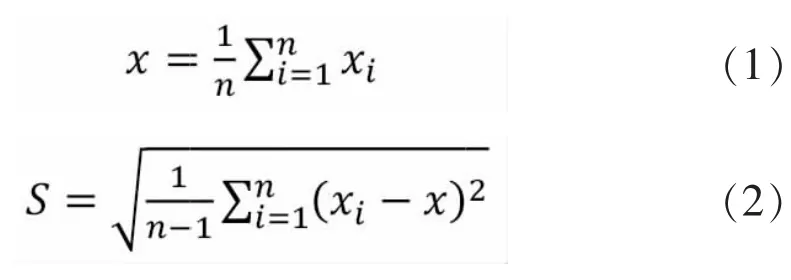

式中:x为某种颗粒的总体均值;xi为某种颗粒方格样本的均值;n为样本含量。

4 仿真结果与分析

将仿真结果导入EXCEL中进行后处理,保留小数点后5位,结果如表3所示。

表3 两种叶片布置方案的计算结果

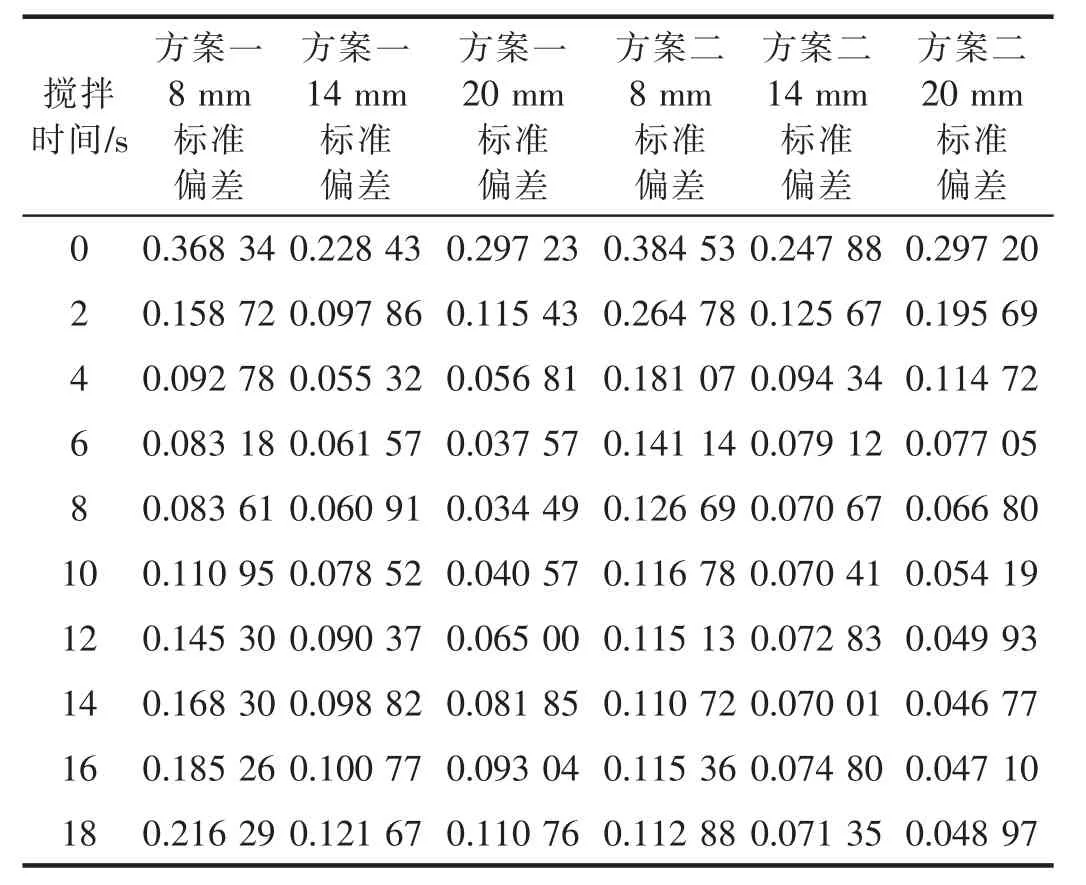

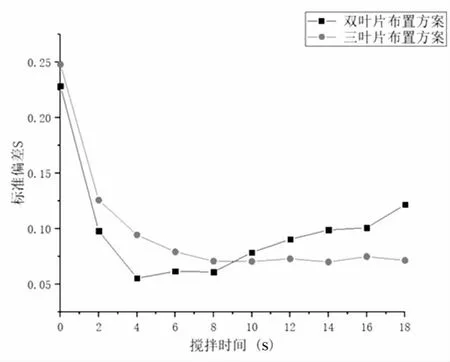

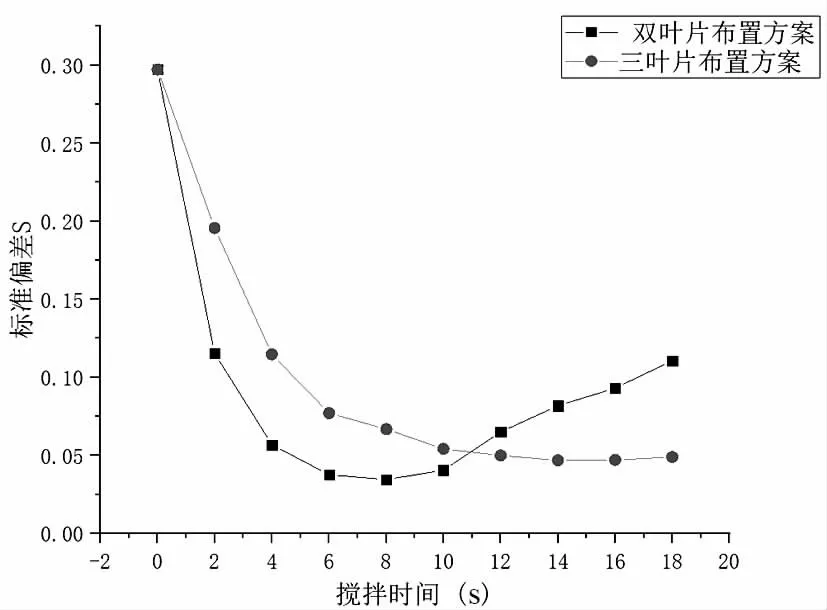

为了方便对比两种叶片布置方式对颗粒搅拌作用的差异,将上述结果绘制成点线图观察分析,如图5、图6、图7所示。通过分析发现,双叶片布置的搅拌结构前期的搅拌效果要优于三叶片布置的机构,并且在4 s~6 s的时候搅拌的均匀性达到最佳。但是随着搅拌时间的增加三种颗粒的标准偏差S变大,说明搅拌的效果随着搅拌时间的增加而变差。粒径为20 mm大颗粒在第18 s会发生明显的上浮现象,如图8所示。相比较而言,三叶片的布置形式虽然前期搅拌效果不如双叶片布置方案,并且搅拌壁上会有单层颗粒难以平复,如图9所示。但是搅拌效果随着搅拌时间的加长而稳定变好,并且在搅拌时间为10 s~12 s的时候,搅拌效果要优于双叶片布置方案。

图5 叶片布置对粒径8 mm颗粒均匀性的影响

图6 叶片布置对粒径14 mm颗粒均匀性的影响

图7 两种叶片布置方式对粒径20 mm颗粒均匀性的影响

图8 搅拌时间18 s双叶片布置方案搅拌结果

图9 搅拌时间18 s三叶片布置方案搅拌结果

5 总结

本研究采用离散元软件EDEM对混凝土高频振动搅拌机的两种叶片布置方式进行定性的分析,即在非振动的条件下模拟其搅拌干料过程,并且通过标准偏差来评价其搅拌能力的强弱。

1)双叶片布置结构前期搅拌效果要优于三叶片布置结构,但是在搅拌的后期,搅拌的混合效果变差,不如三叶片结构。

2)通过综合考量,在转速为72 rpm的条件下,采用三叶片的布局结构更加合理。